Изобретение относится к способам разделения отходящих газовых смесей химического производства методом глубокого охлаждения и может быть использовано в химической промышленности для получения жидкого аммиака.

Известен способ утилизации аммиака из продувочных и танковых газов в цикле синтеза аммиака, в котором наряду с отдувкой части циркуляционного газа возможны адсорбционные и абсорбционные методы выделения инертных газов. В качестве твердых сорбентов для выделения инертов используют активированный уголь, цеолиты марки СаА и др. (Волков А.К. Азотная и кислородная промышленность, 2, Москва, ГИАП, 1964, с.8-16). Однако в промышленной практике адсорбционный способ не нашел применения из-за отсутствия эффективного адсорбента и в связи с трудностями конструктивного выполнения непрерывного процесса при высоком давлении.

На современных установках аммиак из продувочных и танковых газов утилизируют главным образом вымораживанием. Газ охлаждают испаряющимся при низком давлении аммиаком.

Известно большое число различных технологических схем разделения продувочных газов с использованием методов криогенной техники (Байчток Ю.К. и др. Методы выделения инертов. Обзорная информация, Москва, ОНТИГИАП, 1968, с. 35).

Применению этих методов способствует значительная разница в температурах кипения компонентов газовой смеси. Разделение продувочных газов методами глубокого охлаждения позволяет снизить себестоимость аммиака.

Известен способ утилизации аммиака из продувочных и танковых газов путем глубокого охлаждения разделяемых газов в теплообменных аппаратах потоками хладагента - жидкого аммиака, выходящего из расширительного сосуда с температурой ниже температуры затвердевания аммиака при заданном давлении и последующей сепарации газов на мембранных разделителях, извлечения жидкого аммиака и отвода его в качестве товарного продукта. Для глубокого охлаждения используют дополнительный внешний источник холода: водородный холодильный цикл (Головко Г.А. Криогенное производство инертных газов, Ленинград, Машиностроение, 1983, с.359-364).

Недостатком известного решения является низкая экономичность из-за использования с целью достижения низких температур для конденсации аммиака низкотемпературного цикла, что влечет за собой увеличение капитальных и энергетических затрат.

Известен способ утилизации аммиака из продувочных и танковых газов путем глубокого охлаждения разделяемых газов в теплообменных аппаратах потоками хладагента - жидкого аммиака, выходящего из расширительного сосуда с температурой ниже температуры затвердевания аммиака (минус 10 - минус 12oС) при заданном давлении и последующей сепарации газов на мембранных разделителях, извлечения жидкого аммиака и отвода его в качестве товарного продукта (Постоянный технологический регламент 68/87 Объединенного аммиачного завода. Горловское ОАО "Концерн Стирол", г. Горловка, 1999, с.63).

Недостатками данного способа являются довольно большие потери целевого компонента с газовой фазой из-за низкой степени утилизации аммиака из продувочных и танковых газов, низкая эффективность работы сепарационных устройств, что в целом снижает экономичность процесса синтеза аммиака из природного газа.

При длительной работе отделения синтеза аммиака и напряженного режима работы его оборудование ухудшило свои эксплуатационные характеристики. Содержание аммиака в продувочных газах, поступающих на мембранные разделители после теплообменника продувочных газов, достигает большой величины: 4% (при норме не более 1,8%). После теплообменного аппарата для танковых газов содержание аммиака также остается высоким: 14% (при норме не более 9,5%). При использовании в качестве охлаждающего агента аммиака с температурой минус 10 - минус 12oС и давлением 0,2 МПа в теплообменных аппаратах продувочных и танковых газов создается неудовлетворительный температурный режим работы, который не обеспечивает высокой степени конденсации аммиака из разделяемых газов. Высокая концентрация газообразного аммиака в продувочном газе, поступающем на мембранные разделители установки импортной поставки "MEDAL", даже в пределах регламентных норм снижает эффективность работы мембранных разделителей, приводит к потере аммиака с продувочными и танковыми газами, загрязнению окружающей среды.

Кроме того, в указанном способе процесс охлаждения газов осуществляют путем косвенного теплообмена с охлаждающим агентом при низком коэффициенте теплопередачи из-за того, что поток жидкого аммиака с указанными выше температурой и давлением при входе в теплообменные аппараты дросселируется и в межтрубное пространство поступает сдросселированный двухфазный поток аммиака (газ и жидкость), коэффициент теплопередачи которого к стенкам труб, по которым проходит разделяемый газ, невысок. Для обеспечения необходимого теплосъема потребуется увеличение габаритов теплообменников (высокая металлоемкость) или больший расход охлаждающего агента, что приведет к подаче большого объема газообразного аммиака из теплообменных аппаратов на компрессор захолаживания газообразного аммиака и к дестабилизации его работы.

Потери аммиака с продувочными и танковыми газами можно снизить понижением температуры конденсации.

Ближайшим аналогом заявленного изобретения является способ утилизации аммиака из продувочных и танковых газов путем их глубокого охлаждения в теплообменных аппаратах потоками хладагента - жидкого аммиака, частичной конденсации и последующей сепарации газов, извлечения сконденсировавшегося аммиака и отвода его в качестве товарного продукта (Производство аммиака. Под ред. СЕМЕНОВА В.П., Москва, Химия, 1985, с.152-154).

Задачей заявленного изобретения является усовершенствование способа утилизации аммиака из продувочных и танковых газов, в котором для увеличения извлечения целевого компонента из разделяемого газа снижают температуру конденсации без применения внешнего низкопотенциального холодильного цикла путем подачи в основной поток охлаждающего агента потока низкотемпературного продукционного аммиака с температурой минус 32 - минус 34oС, обеспечивая значительное снижение температуры охлаждающего агента в теплообменных аппаратах, создавая благоприятный термодинамический режим работы с высоким коэффициентом теплопередачи, глубокую конденсацию аммиака из разделяемых газов и больший процент его извлечения, повышая экономичность процесса синтеза аммиака.

Поставленная задача решается тем, что в способе утилизации аммиака из продувочных и танковых газов путем их глубокого охлаждения в теплообменных аппаратах потоками хладагента - жидкого аммиака, частичной конденсации и последующей сепарации газов, извлечения сконденсировавшегося аммиака и отвода его в качестве товарного продукта, согласно изобретению потоки жидкого аммиака образованы смесью потоков жидкого аммиака с температурой минус 10 - минус 12oС и продукционного аммиака с температурой минус 32 - минус 34oС в соотношении (1,0-1,0:2,0).

Предложенный способ имеет преимущество перед аналогами, т.к. не требует дополнительного низкопотенциального холодильного цикла, что приводит к снижению капитальных и энергетических затрат на разделение газа, не требует трудоемких операций, прост в эксплуатации, легок в управлении.

Использование смеси потоков охлаждающего аммиака, поступающих из промежуточного расширителя с температурой минус 10 - минус 12oС ("теплого") и из расширителя продукционного аммиака с температурой минус 32 - минус 34oС позволяет получить охлаждающий агент, поступающий на теплообменные аппараты, с более низкой температурой в интервале минус 22 - минус 32oС, обеспечивающей более глубокую конденсацию аммиака в продувочных и танковых газах, обеспечить остаточное содержание аммиака ниже требований технологического регламента установки: 1,8% в продувочных газах и 9,5% в танковых газах, увеличение производительности установки разделения газа на 5-7% и таким образом повысить эффективность установки.

Эффективность конденсации аммиака из разделяемых газов увеличивается за счет повышения коэффициента теплопередачи вследствие использования для получения смеси одного из потоков жидкого аммиака с более низкой температурой и высоким давлением. За счет увеличения дроссель-эффекта смесь потоков аммиака расширяется в межтрубном пространстве теплообменных аппаратов с получением однофазной жидкой среды, у которой коэффициент теплопередачи от жидкости к стенке в десятки раз выше по сравнению с коэффициентом теплопередачи от парожидкостной среды к стенке. Это позволит охладить разделяемые газы до более низкой температуры и тем самым увеличить степень конденсации аммиака в теплообменник аппаратах. Следовательно, значительно увеличится количество отобранного тепла от продувочных и танковых газов. В результате можно снизить площадь теплообменных аппаратов (уменьшится металлоемкость) и уменьшить расход аммиака на охлаждение. При этом меньшее количество газообразного аммиака после теплообменников возвратится в систему, снизится нагрузка на компрессор захолаживания газообразного аммиака абсорбционно-холодильной установки, стабилизируется его работа.

Использование двух потоков аммиака с разными температурами расширяет диапазон температур хладогента, придает гибкость работе теплообменных аппаратов, позволяет создать экономичный температурный режим выморозки аммиака в широком диапазоне его концентраций в разделяемом газе, варьируя при этом соотношения расходов потоков охлаждающего агента в зависимости от несходной концентрации аммиака в подаваемых на теплообменные аппараты продувочных и танковых газах.

Заявленное соотношение расходов "холодного" и "теплого" потоков позволяет оптимизировать процесс выморозки аммиака из разделяемых газов, исключить чрезмерное их переохлаждение, приводящее к перерасходу энергоносителей.

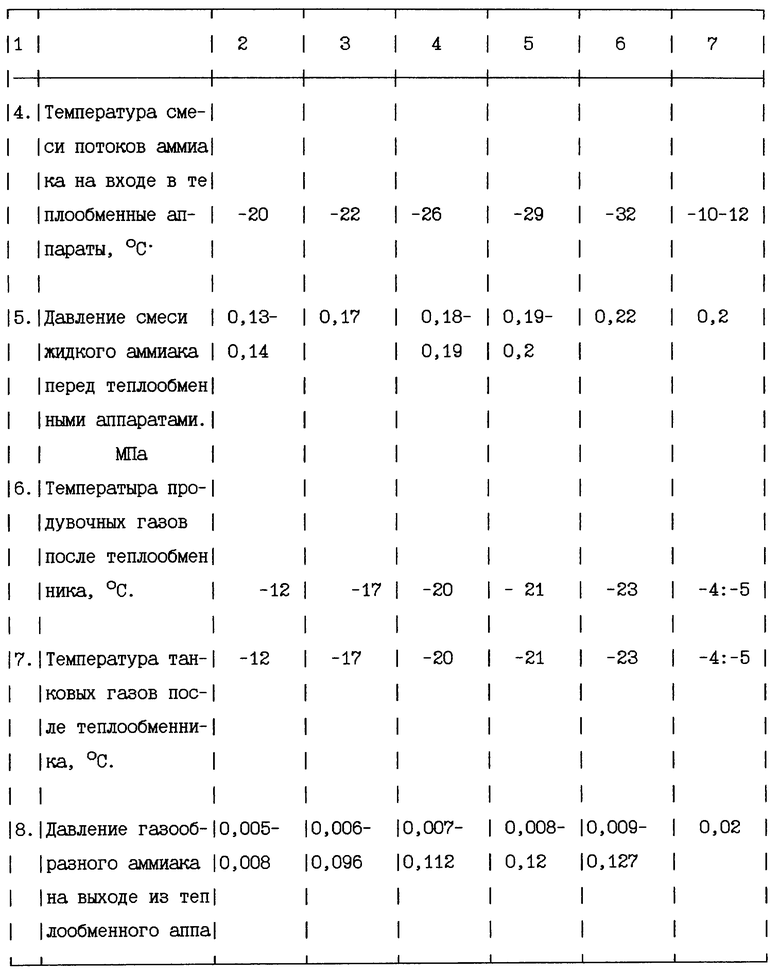

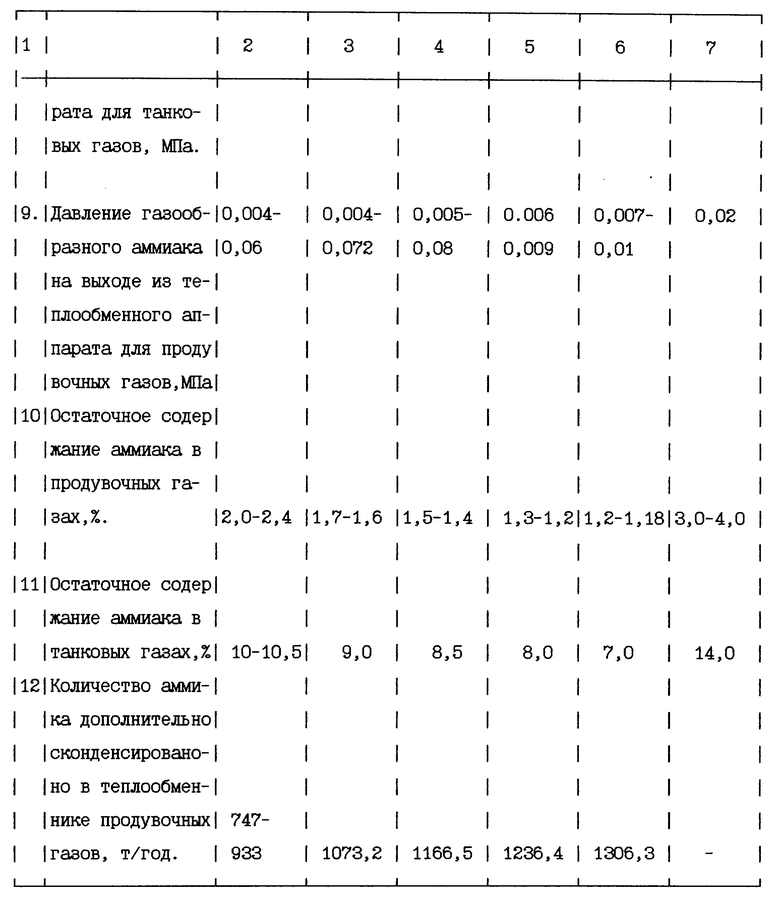

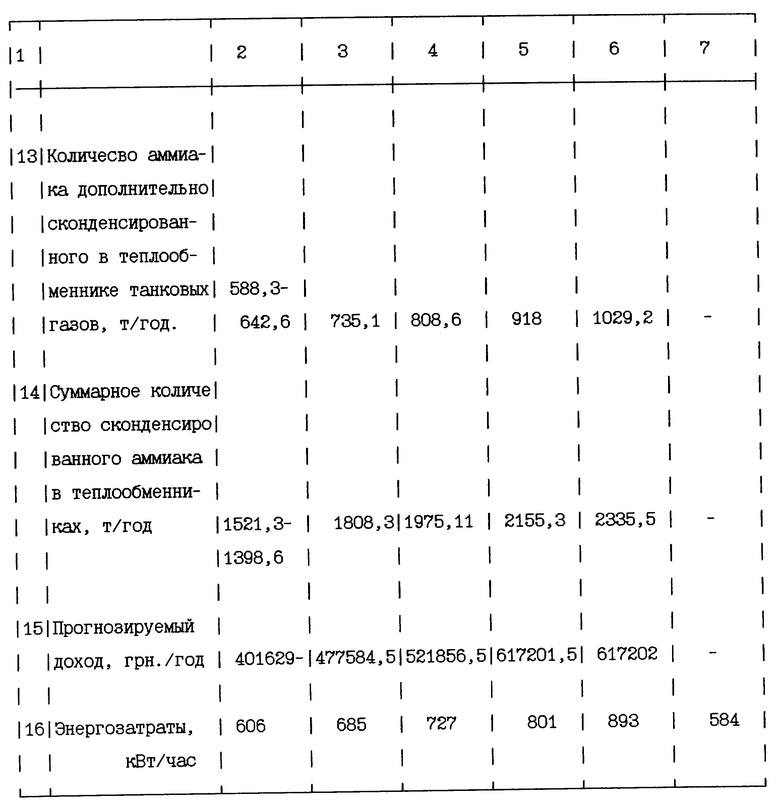

Численные значения нижнего и верхнего пределов соотношения потоков жидкого аммиака и интервала давлений процесса охлаждения установлены на основании экспериментальных данных, приведенных в таблице.

Осуществление способа вне предлагаемых соотношений расходов и пределов давления ухудшает показатели процесса. В случае, когда в смеси преобладает количество "теплого" аммиака, то не достигается эффективная температура охлаждения и, как следствие, остаточное содержание аммиака в разделяемых газах остается высоким. Увеличение доли "холодного" потока аммиака более указанных пределов и подача на охлаждение газов только продукционного аммиака снизит температуру в теплообменник аппаратах до минус 32oС, обеспечивая высокую степень утилизации аммиака из разделяемых газов до 1,2-1,18%, но при этом снизится экономичность процесса из-за использования более дорогого по себестоимости продукта.

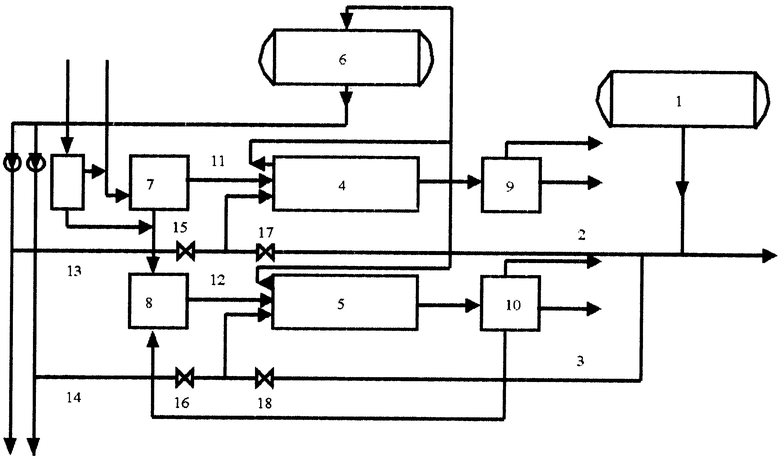

На чертеже показана схема установки для реализации предлагаемого способа.

Установка утилизации аммиака содержит расширительный сосуд 1 жидкого аммиака, соединенный линиями 2, 3 с теплообменными аппаратами 4, 5 продувочных и танковых газов соответственно, расширительный сосуд 6 продукционного аммиака, первичный сепаратор продувочных газов 7, сборник аммиака 8, сепаратор продувочных газов 9, сепаратор танковых газов 10, линии 11, 12 подачи разделяемых газов в теплообменные аппараты, линии подачи охлаждающего аммиака 13, 14 в эти аппараты, оснащенные регулирующими клапанами 15, 16, 17, 18, служащими для регулирования количества охлаждающего агента, отбираемого из расширителей 1 и 6.

Способ осуществляется следующим образом.

Продувочные газы с содержанием аммиака 30% под давлением 24,5-29,4 МПа с температурой 21-43oС, пройдя первичный сепаратор 7, направляются на вымораживание аммиака в теплообменный аппарат продувочных газов 4.

Жидкий аммиак из первичного сепаратора 7 поступает в сборник жидкого аммиака 8, куда также под давлением поступает аммиак из конденсационной колонны. В результате дросселирования жидкого аммиака с давления 31,5 МПа до 1,58 МПа происходит окончательное выделение растворенных в нем азота, водорода, метана и аргона. Эти газы, называемые танковыми, из сборника 8 с содержанием аммиака 36% направляются для охлаждения в теплообменный аппарат танковых газов 5.

Жидкий аммиак из расширительного сосуда 1 с давлением 0,2-0,17 МПа и температурой минус 10 - минус 12oС по линиям 2 и 3 через регулирующие клапаны 17, 18 подают на вход в теплообменные аппараты 4, 5. Аммиак из расширительного сосуда 6, в котором давление поддерживается 0,001-0,002 МПа, с температурой минус 34oС подают с линии нагнетания 13, 14 насосов 19, 20 через регулирующие клапаны 15, 16 на вход в теплообменные аппараты 4, 5. Полученная смесь двух потоков аммиака поступает в межтрубное пространство теплообменных аппаратов, где кипит, отбирая тепло от разделяемых газов.

В U-образных трубках теплообменных аппаратов проходят разделяемые газы, температура которых понижается от 21-40oС до (-12)-(-23)oС за счет теплообмена с охлаждающим агентом (жидким аммиаком), который испаряется при tpaб= (-30)-(-34)oC.

Давление аммиака в межтрубном пространстве теплообменных аппаратов 4, 5 и уровень жидкого аммиака поддерживают регуляторами. Давление охлаждающего агента на входе в аппарат устанавливают в пределах 0,13-0,19 МПа.

За счет подачи на охлаждение низкотемпературной смеси достигается более низкая температура охлаждения и более полное выделение аммиака из разделяемого газа.

Из трубного пространства теплообменного аппарата 4 смесь сконденсировавшегося аммиака и охлажденного продувочного газа до температуры минус 12 - минус 21oС с давлением 0,005-0,112 МПа поступает в сепаратор продувочных газов 9, а танковые газы с температурой минус 12 - минус 21oС и давлением 0,004-0,008 МПа подают в сепаратор танковых газов 10, в которых происходит отделение жидкого аммиака от газа.

Аммиак регулятором уровня выводится в сборник жидкого аммиака. Продувочный газ после сепаратора 9 с остаточным содержанием аммиака 1,7-1,2% и танковые газы из сепаратора танковых газов 10 с содержанием аммиака 9-8% выводится в коллектор топливного газа или на факельную установку. Для анализа состава продувочного и танкового газов на линиях его выдачи смонтированы анализные точки. Сконденсировавшийся аммиак стекает в сборник жидкого аммиака и далее в расширительный сосуд 1.

Продувочные и танковые газы из системы синтеза и охлаждения аммиака сжигаются в смеси с топливным газом в горелках печи первичного риформинга.

Примеры осуществления способа

Пример 1. Продувочные газы в количестве 7763 м3/ч поступают в теплообменный аппарат 4 с содержанием аммиака 30%. Потоки жидкого аммиака из расширительного сосуда 1 с температурой минус 12oС и из расширительного сосуда 6 продукционного аммиака с температурой минус 34oС в соотношении 1:1 с температурой минус 20oС подают на вход теплообменного аппарата 4 под давлением 0,13-0,14 МПа. В этих условиях в результате процесса теплообмена разделяемого газа с охлаждающим агентом происходит глубокое конденсирование аммиака из продувочных газов. Газообразный аммиак из теплообменного аппарата 4 с давлением 0,005-0,008 МПа подают в расширительный сосуд газообразного аммиака 6. А продувочные газы с температурой минус 12oС, содержащие жидкую фазу сконденсировавшегося аммиака, поступают в сепарационное устройство 9, где из них отделяется аммиак до остаточного содержания 2,0-2,4%.

В результате из продувочных газов будет дополнительно, по сравнению с прототипом, сконденсировано 743 - 933т/ч аммиака (в пересчете на жидкий).

Процесс утилизации аммиака из танковых газов осуществляется при следующих условиях. Танковые газы в количестве 2446 м3/ч поступают в теплообменный аппарат 5 с исходным содержанием аммиака 36%, в котором охлаждаются смесью жидкого аммиака, поступающей при температуре минус 20oС и давлении 0,13-0,14 МПа. Из теплообменного аппарата 5 газообразный аммиак с давлением 0,007-0,112 МПа выводится в расширитель продукционного аммиака 6, а охлажденные до температуры минус 12oС танковые газы со сконденсировавшимся аммиаком подаются в сепарационное устройство 10, где от них отделяется жидкий аммиак. При этом остаточное содержание аммиака в газах составляет 8,5%. Дополнительно сконденсировано (в пересчете на жидкий) 808,62 т/год аммиака. Суммарное количество аммиака, сконденсированного из танковых и продувочных газов, составляет 1975,15 т/год, это позволит получить экономический эффект 401629 грн./год на 1 агрегат синтеза аммиака из природного газа.

Энергозатраты составляют 606 кВт/ч. Показатели процесса приведены в таблице.

Пример 2. Аналогичным образом проводят процесс утилизации аммиака из продувочных и танковых газов при соотношении потоков охлаждающего агента 1,0: 1,5. Температура смеси на входе в теплообменные аппараты равна минус 22oС, давление 0,17 МПа. При этом давление газообразного аммиака на выходе из теплообменных аппаратов продувочных и танковых газов поддерживают 0,004-0,072 и 0,006-0,096 МПа соответственно. При этом обеспечивается выморозка аммиака до остаточного содержания в продувочных газах 1,7-1,6% и до 9,0% - в танковых при его высокой исходной концентрации перед соответствующими теплообменными аппаратами 30 и 36%. В процессе реализации способа дополнительно утилизировано 1073,2 т/год аммиака из продувочных газов и 735,1 т/год аммиака из танковых, суммарное количество 1808,3 т/год аммиака. Расход энергоносителей составляет 685 кВт/ч.

Пример 3. Аналогично примеру 1 при соотношении потоков охлаждающего аммиака 1,0: 2,0, обеспечивая температуру охлаждающего агента минус 26oС и поддерживая давление его смеси на входе в теплообменные аппараты 0,18-0,19 МПа. Газообразный аммиак, образовавшийся при кипении жидкого охлаждающего агента, выходит из теплообменного аппарата продувочных газов под давлением 0,005-0,08 МПа, из аппарата танковых газов - под давлением 0,007-0,112 МПа. Танковые и продувочные газы удаляются из теплообменников с температурой минус 20oС, поступают далее на разделение от сконденсированного аммиака. Остаточное содержание аммиака в продувочных газах - 1,5-1,4%, в танковых - 8,5%. При этом дополнительно будет сконденсировано 1166,5% т/год аммиака из продувочных и 808,3 т/год из танковых газов. Общее количество равно 1975,11 т/год. Расход энергоносителей составляет 727 кВт/ч.

Пример 4. Аналогично примеру 1 при соотношении потоков 1,0:2,2, обеспечивая высокую выморозку аммиака до 1,3-1,18% из продувочных и 7% танковых газов при температуре смеси -29oС и давлении на входе в теплообменные аппараты 0,19-0,2 МПа. Суммарное количество дополнительно сконденсированного аммиака в теплообменных аппаратах составляет 2155,3 т/год. Но при этом энергозатраты на собственные нужды будут увеличены до 817 кВт/ч.

Пример 5. Аналогично примеру 1 при конденсации аммиака из указанных газов с помощью потока продукционного аммиака с температурой минус 34oС, соотношении потоков 0:2. Сконденсировано 2335,5 т/год аммиака. Энергозатраты возросли до 893 кВт/ч.

Пример 6. Выморозку аммиака из продувочных и танковых газов осуществляют потоком аммиака с температурой минус 12oС (прототип).

Использование для охлаждения газов потока аммиака с t=(-10)-(-12)oС в соотношении 2: 0 при давлении в теплообменных аппаратах 0,2 МПа не обеспечивает эффективную выморозку аммиака из продувочных и танковых газов. Его содержание остается высоким - на уровне 3-4, 14% соответственно. Расход энергоносителей несколько ниже, чем в варианте 1:584 кВт/ч.

Таким образом, реализация способа:

- уменьшает потери аммиака с продувочными и танковыми газами;

- обеспечивает стабильную выморозку аммиака из разделяемых газов;

- стабилизирует работу компрессора АХУ;

- обеспечивает более надежную и эффективную работу установки сепарации газов;

- дополнительно увеличивает объем выпуска продукционного жидкого аммиака.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2001 |

|

RU2203851C2 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИТА НАТРИЯ И АБСОРБЦИОННЫЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ПРОЦЕССА | 2000 |

|

RU2174096C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИТ-НИТРАТНЫХ СОЛЕЙ | 2006 |

|

RU2314256C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2570540C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 1999 |

|

RU2147554C1 |

| Способ сжижения природного газа "АРКТИЧЕСКИЙ МИКС" | 2023 |

|

RU2797608C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СУЛЬФАТА И ХЛОРИДА НАТРИЯ ИЗ МИНЕРАЛИЗОВАННЫХ ВОД | 2004 |

|

RU2281258C2 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2734376C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКОДЕМИНЕРАЛИЗОВАННОЙ ВОДЫ | 2004 |

|

RU2281257C2 |

Способ утилизации аммиака из продувочных и танковых газов осуществляется путем их глубокого охлаждения в теплообменных аппаратах потоками хладагента - жидкого аммиака, частичной конденсации и последующей сепарации газов, извлечения сконденсировавшегося аммиака и отвода его в качестве товарного продукта. Потоки жидкого аммиака образованы смесью потоков жидкого аммиака с температурой (минус 10 - минус 12oС) и продукционного аммиака с температурой (минус 32 - минус 34oС) в соотношении (1,0-1,0:2,0). Использование изобретения позволит усовершенствовать способ утилизации аммиака. 1 табл., 1 ил.

Способ утилизации аммиака из продувочных и танковых газов путем их глубокого охлаждения в теплообменных аппаратах потоками хладагента - жидкого аммиака, частичной конденсации и последующей сепарации газов, извлечения сконденсировавшегося аммиака и отвода его в качестве товарного продукта, отличающийся тем, что потоки жидкого аммиака образованы смесью потоков жидкого аммиака с температурой (-10) – (-12)°С и продукционного аммиака с температурой (-32) – (-34°)С в соотношении (1,0-1,0:2,0).

| Производство аммиака./ Под ред | |||

| СЕМЕНОВА В.П | |||

| - М.: Химия, 1985, с.152-154 | |||

| SU 62055 A, 04.12.1939 | |||

| Способ комплексного разделения продувочных и танковых газов синтеза аммиака | 1990 |

|

SU1774144A1 |

| СПОСОБ ПОДГОТОВКИ ПРОБ ДЛЯ ОПРЕДЕЛЕНИЯ ИРИДИЯ | 1994 |

|

RU2096754C1 |

| СКАНИРУЮЩАЯ СИСТЕМА | 1991 |

|

RU2024896C1 |

| US 3543529 А, 22.08.1968. | |||

Авторы

Даты

2003-11-27—Публикация

2001-02-13—Подача