Фиг I

Изобретение относится к классификации тонкодисперсных материалов по крупности в воздушных потоках и может быть использовано в областях народного хозяйства, связанных с переработкой порошкообразных материалов, например для классификации алмазных порошков,

Цель изобретения - повышение качества классификации за счет исключения попадания крупной фракции в мелкую.

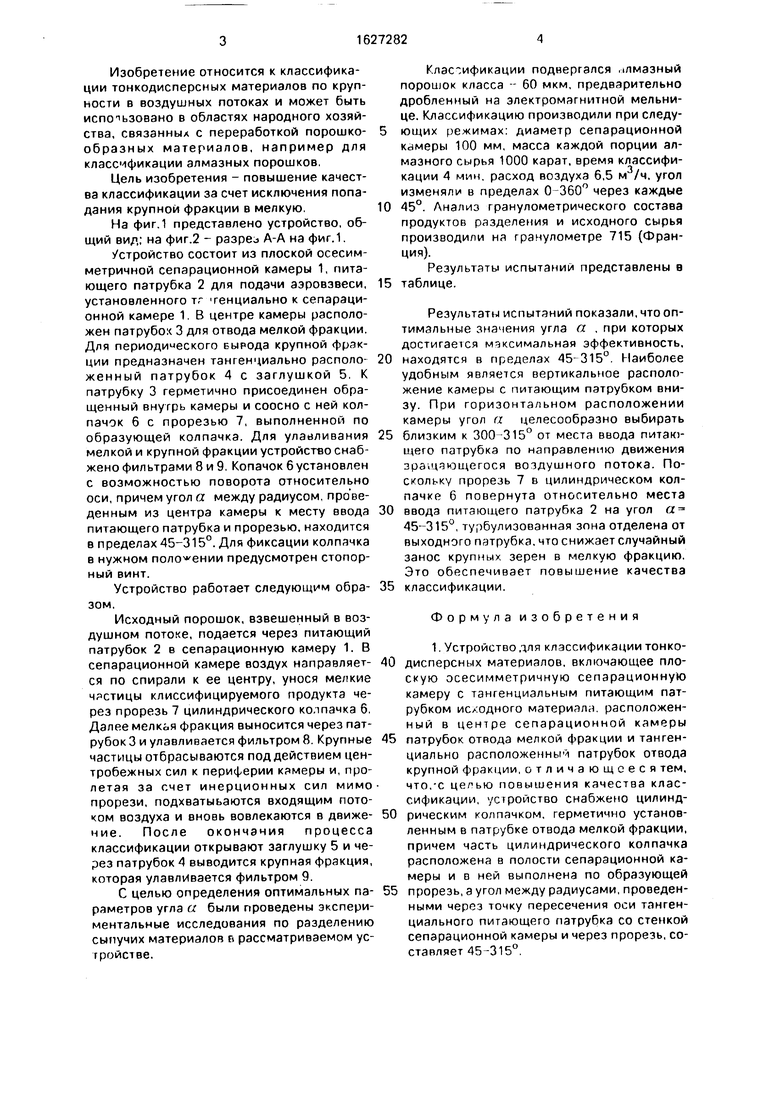

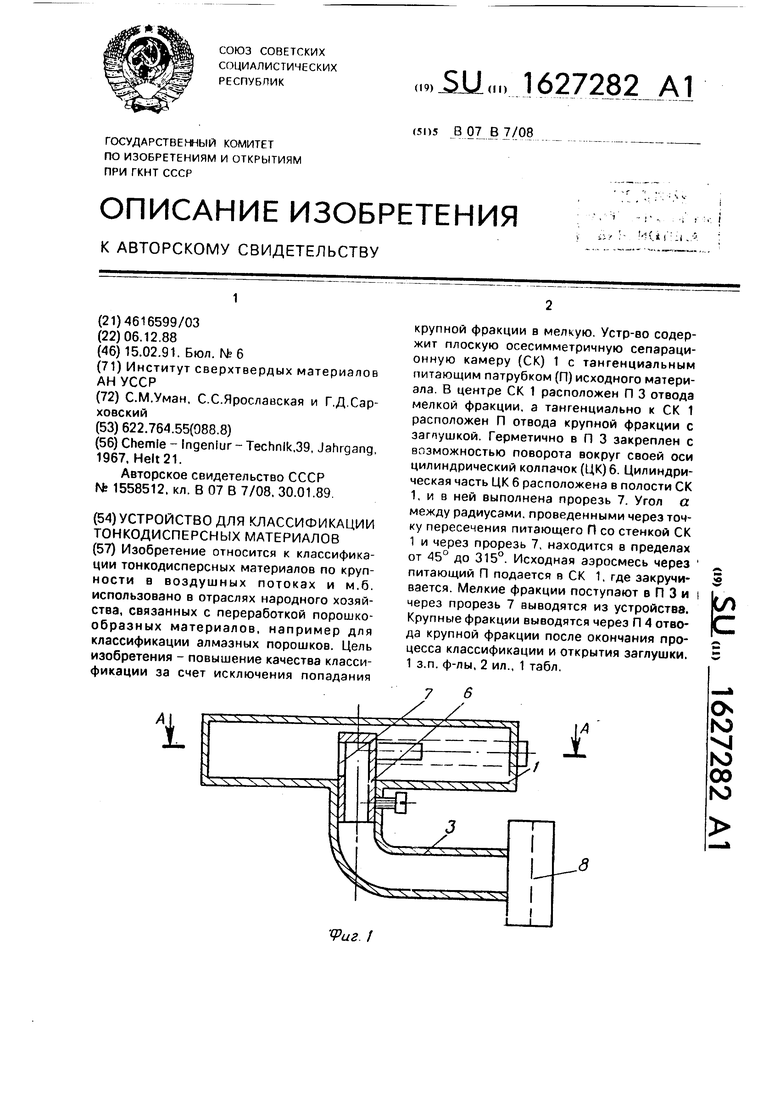

На фиг.1 представлено устройство, общий вид; на фиг.2 - разрео А-А на фиг.1.

Устройство состоит из плоской осесим- метричной сепарационной камеры 1, питающего патрубка 2 для подачи аэровзвеси, установленного тг тенциально к сепарационной камере 1. В центре камеры расположен патрубок 3 для отвода мелкой фракции. Для периодического вывода крупной фракции предназначен тангенциально расположенный патрубок 4 с заглушкой 5. К патрубку 3 герметично присоединен обращенный внутрь камеры и соосно с ней колпачок 6 с прорезью 7, выполненной по образующей колпачка. Для улавливания мелкой и крупной фракции устройство снабжено фильтрами 8 и 9. Копачок 6установлен с возможностью поворота относительно оси, причем угол а между радиусом, про ве- денным из центра камеры к месту ввода питающего патрубка и прорезью, находится в пределах 45-315°. Для фиксации колпачка в нужном предусмотрен стопорный винт.

Устройство работает следующим образом.

Исходный порошок, взвешенный в воздушном потоке, подается через питающий патрубок 2 в сепарационную камеру 1. В сепарационной камере воздух направляется по спирали к ее центру, унося мелкие ЧРСТИЦЫ клиссифицируемого продукта через прорезь 7 цилиндрического колпачка б. Далее мелкья фракция выносится через патрубок 3 и улавливается фильтром 8. Крупные частицы отбрасываются поддействием центробежных сил к периферии камеры и, пролетая за счет инерционных сил мимо прорези, подхватываются входящим потоком воздуха и вновь вовлекаются в движение. После окончания процесса классификации открывают заглушку 5 и через патрубок 4 выводится крупная фракция, которая улавливается фильтром 9.

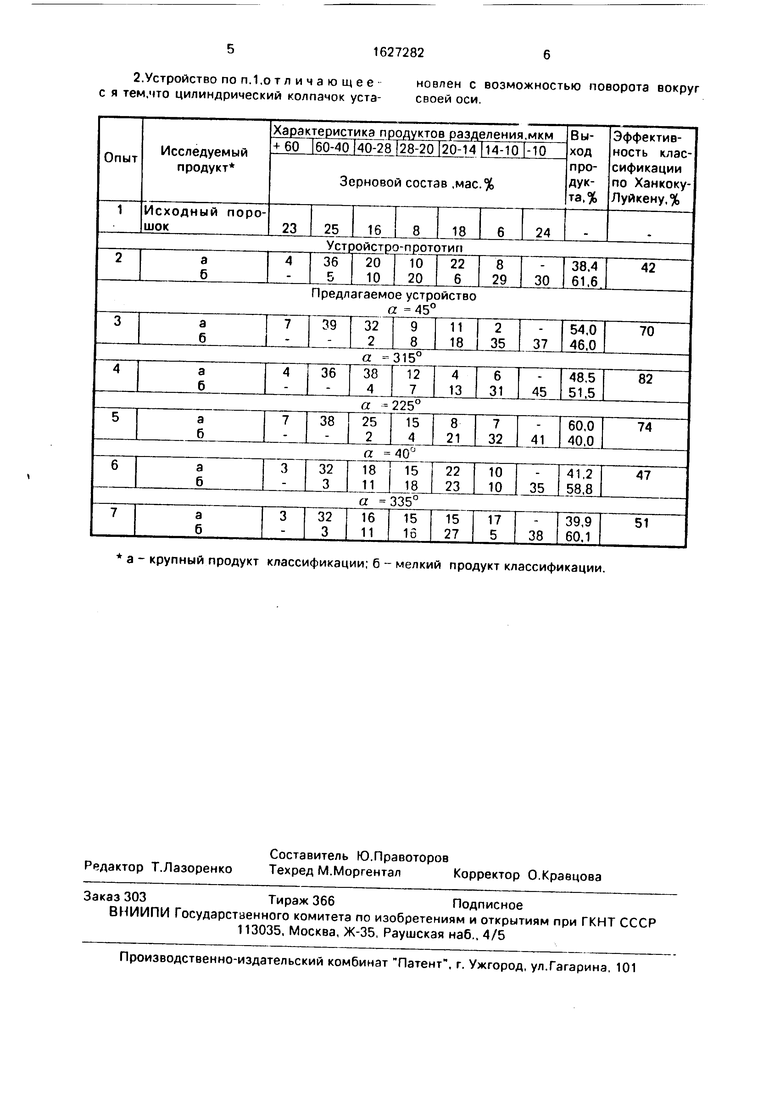

С целью определения оптимальных параметров угла а были проведены экспериментальные исследования по разделению сыпучих материалов в рассматриваемом устройстве.

Классификации подвергался алмазный порошок класса - 60 мкм, предварительно дробленный на электромагнитной мельнице. Классификацию производили при следующих режимах: диаметр сепарационной Кс)меры 100 мм, масса каждой порции алмазного сырья 1000 карат, время классификации 4 мин. расход воздуха 6,5 м /ч, угол изменяли в пределах 0-360° через каждые

45°. Анализ гранулометрического состава продуктов разделения и исходного сырья производили на гранулометре 715 (Франция).

Результаты испытаний представлены в

таблице.

Результаты испытаний показали, что оптимальные значения угла а , при которых достигается максимальная эффективность,

находятся в пределах . Наиболее удобным является вертикальное расположение камеры с питающим патрубком внизу. При горизонтальном расположении камеры угол а целесообразно выбирать

близким к 300-315° от места ввода питающего патрубка по направлению движения зрзщчющегося воздушного потока. Поскольку прорезь 7 в цилиндрическом колпачке 6 повернута относительно места

ввода питающего патрубка 2 на угол а 45-315°, турбулизованная зона отделена от выходного патрубка, что снижает случайный занос крупных зерен в мелкую фракцию. Это обеспечивает повышение качества

классификации.

Формула изобретения

1. Устройство для классификации тонкодисперсных материалов, включающее плоскую зсесимметричную сепарационную камеру с тангенциальным питающим патрубком исходного материала, расположенный в центре сепарационной камеры

патрубок отвода мелкой фракции и тангенциально расположенный патрубок отвода крупной фракции, отличающееся тем, что,-с целью повышения качества классификации, устройство снабжено цилиндрическим колпачком, герметично установленным в патрубке отвода мелкой фракции, причем часть цилиндрического колпачка расположена в полости сепарационной камеры и в ней выполнена по образующей

прорезь, а угол между радиусами, проведенными через точку пересечения оси тангенциального питающего патрубка со стенкой сепарационной камеры и через прорезь, составляет 45-315°.

2.Устройство по п. 1,отличающее с я тем.что цилиндрический колпачок установлен с возможностью поворота вокруг своей оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный классификатор | 1988 |

|

SU1637889A1 |

| Классификатор | 1989 |

|

SU1676683A1 |

| СЕПАРАТОР | 2000 |

|

RU2187384C2 |

| КОЛОННА-КЛАССИФИКАТОР | 1991 |

|

RU2019296C1 |

| Центробежный классификатор | 1990 |

|

SU1731298A1 |

| Прямоточно-центробежный вихревой сепаратор для разделения газожидкостных потоков | 2021 |

|

RU2760671C1 |

| Классификатор | 1979 |

|

SU772612A1 |

| ФЛОТАЦИОННЫЙ КЛАССИФИКАТОР | 1988 |

|

RU1529532C |

| Инерционный пневматический классификатор | 1981 |

|

SU977071A1 |

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

Изобретение относится к классификации тонкодисперсных материалов по крупности в воздушных потоках и м.б. использовано в отраслях народного хозяйства, связанных с переработкой порошкообразных материалов, например для классификации алмазных порошков. Цель изобретения - повышение качества классификации за счет исключения попадания крупной фракции в мелкую. Устр-во содержит плоскую осесимметричную сепараци- онную камеру (СК) 1 с тангенциальным питающим патрубком (П) исходного материала. В центре СК 1 расположен П 3 отвода мелкой фракции, а тангенциально к СК 1 расположен П отвода крупной фракции с заглушкой. Герметично в П 3 закреплен с возможностью поворота вокруг своей оси цилиндрический колпачок (ЦК) 6. Цилиндрическая часть ЦК 6 расположена в полости СК 1, и в ней выполнена прорезь 7. Угол а между радиусами, проведенными через точку пересечения питающего П со стенкой СК 1 и через прорезь 7. находится в пределах от 45° до 315°. Исходная аэросмесь через питающий П подается в СК 1, где закручивается. Мелкие фракции поступают в П 3 и через прорезь 7 выводятся из устройства. Крупные фракции выводятся через П 4 отвода крупной фракции после окончания процесса классификации и открытия заглушки. 1 з.п. ф-лы, 2 ил.. 1 табл.

а - крупный продукт классификации; б - мелкий продукт классификации.

| Chemie - Ingeniur - Technlk,39, Jahrgang, 1967, Helt21 | |||

| Классификатор | 1988 |

|

SU1558512A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1991-02-15—Публикация

1988-12-06—Подача