Изобретение относится к порошковой металлургии, в частности к изготовлению изделий магнитно-импульсным прессованием порошка.

Технический прогресс современного машиностроения требует разработки и использования новых материалов, из которых изготавливаются ответственные изделия специального назначения. Например, таким материалом является композиционный материал «алюминий-бор». После эксплуатации изделий из таких материалов стоит задача их утилизации.

Одно из решений такой задачи - в дроблении фрагментов изделий, дальнейшее их измельчение до порошков с размерами частиц до 100 нм, их прессование, спекание до получения изделий нового применения. Так, предполагается применение порошковой композиции «А1- В» для получения, например, шлифовального инструмента, элементов радиационной защиты и других целей. Основным технологическим процессом в описываемой технологической цепочке получения новых изделий является процесс прессования порошка.

Известен способ прессования порошковой композиции с помощью устройства для магнитно-импульсного прессования порошка (авт. свидетельство на изобретение №464384, МПК B22F 3/087, опубл. 25.03.1975), по которому на индуктор устанавливают скобу, внутрь индуктора помещают электро- и теплоизоляционную трубку, например из кварцевого стекла. При помощи заглушек порошок уплотняют в оболочке так, чтобы заглушки вошли внутрь оболочки. Затем заглушку устанавливают в отверстие скобы, а заглушку - в отверстие замыкающей втулки. Втулка и второе отверстие скобы снабжены резьбой, которая фиксирует оболочку с порошком внутри индуктора. После этого через индуктор разряжают батарею конденсаторов. Импульсный разряд сжимает оболочку в радиальном направлении и уплотняет порошок.

Недостатком этого способа является недостаточное качество уплотнения.

Известен также способ магнитно-импульсного прессования изделий из порошковых материалов (авт. свидетельство на изобретение №425734, МПК B22F 3/02, опубл. 30.04.1974), включающий загрузку порошка в электропроводящую оболочку, обжатие его энергией импульсного магнитного поля и снятие оболочки с изделия, при этом перед загрузкой на поверхность оболочки наносят промежуточный слой из легкоплавкого материала и обжатие порошка осуществляют при передаче давления через расплав материала этого слоя.

Недостатком описанного способа, принятого за прототип изобретения, являются существенные энергетические затраты.

Задачей предлагаемого технического решения является повышение эффективности прессования порошковых композиций путем обеспечения продольно-радиального деформирования.

Поставленная задача решается за счет того, что согласно способу прессования порошковой композиции, включающему загрузку порошковой композиции в электропроводящую оболочку, обжатие его энергией импульсного магнитного поля и снятие оболочки с изделия, перед загрузкой порошковой композиции в оболочку, с одной из ее сторон устанавливают заглушку, затем, после того как композиция загружена, устанавливают заглушку с другой стороны с помощью магнитно-импульсного обжима, после чего производят обжатие оболочки с порошковой композицией не только энергией импульсного магнитного поля, но и с помощью статического нагружения, производя операцию волочения.

Поставленная задача решается и за счет того, что согласно способу прессования порошковой композиции, включающему загрузку порошковой композиции в электропроводящую оболочку, обжатие его энергией импульсного магнитного поля и снятие оболочки с изделия, перед загрузкой порошковой композиции в оболочку, с одной из ее сторон устанавливают заглушку, затем, после того как композиция загружена, устанавливают заглушку с другой стороны с помощью магнитно-импульсного обжима, после чего производят обжатие оболочки с порошковой композицией первоначально импульсным магнитным полем, а затем операцией волочения, причем скважность магнитно-импульсного воздействия увязывают со скоростью волочения таким образом, чтобы зоны деформирования перекрывались.

Поставленная задача решается и за счет того, что согласно способу прессования порошковой композиции, включающему загрузку порошковой композиции в электропроводящую оболочку, обжатие его энергией импульсного магнитного поля и снятие оболочки с изделия, перед загрузкой порошковой композиции в оболочку, с одной из ее сторон устанавливают заглушку, затем, после того как композиция загружена, устанавливают заглушку с другой стороны с помощью магнитно-импульсного обжима, после чего производят обжатие оболочки с порошковой композицией первоначально операцией волочения, а затем импульсным магнитным полем, причем скважность магнитно-импульсного воздействия увязывают со скоростью волочения таким образом, чтобы зоны деформирования перекрывались.

Работа устройства для реализации способа изображена на следующих чертежах:

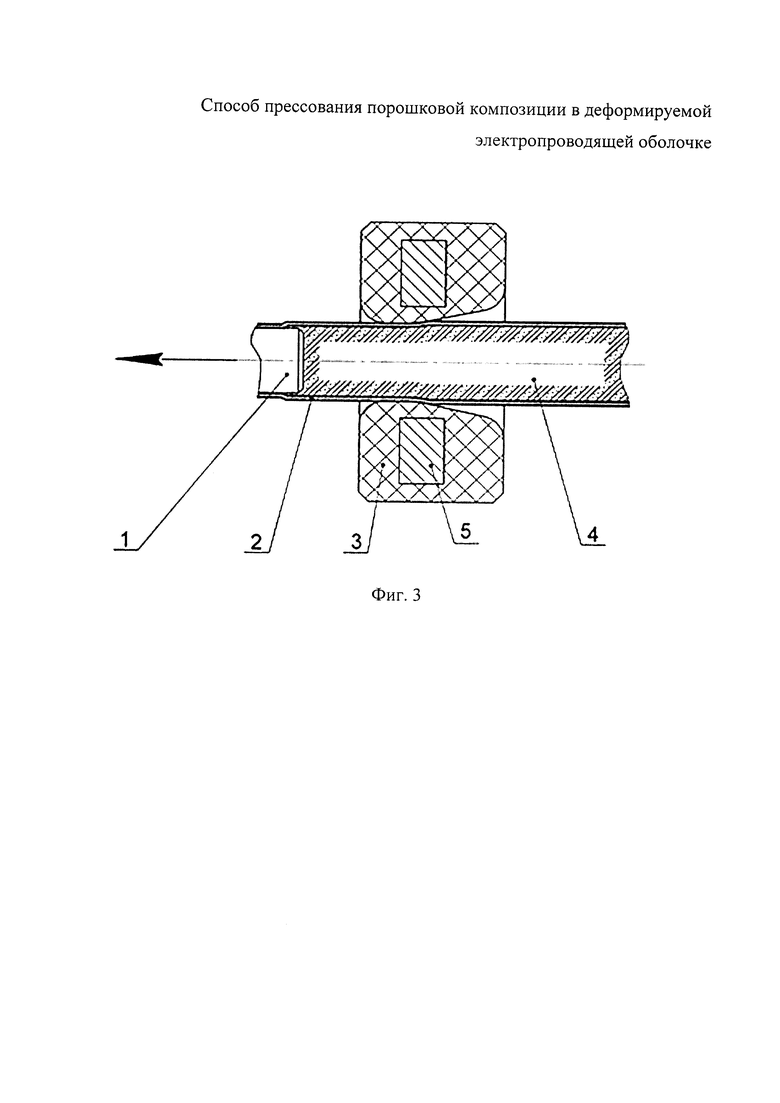

на фиг. 1 изображена гибридная схема прессования порошков, где индуктор установлен до волока;

на фиг. 2 изображена гибридная схема прессования порошков, где индуктор установлен после волока;

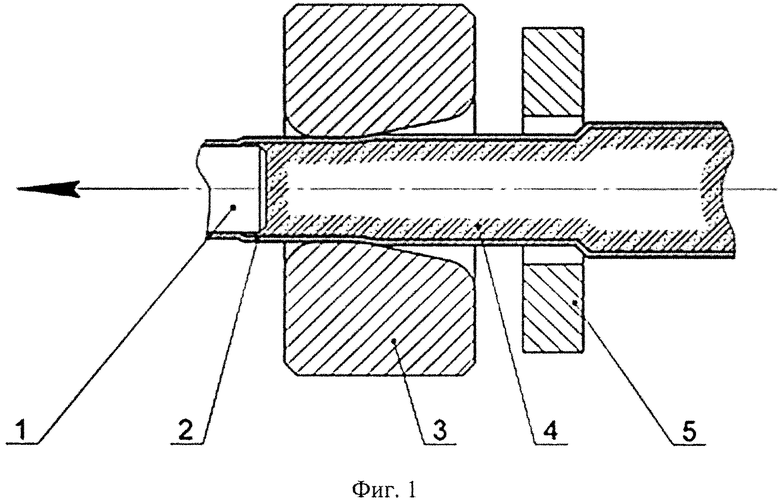

на фиг. 3 изображена гибридная схема прессования порошков, где индуктор установлен внутри волока.

Устройство содержит переднюю заглушку 1, установленную в электропроводящей оболочке 2, волок 3, порошковую композицию 4, индуктор 5, подключенный к магнитно-импульсной установке, и заднюю заглушку (на чертежах не показана).

Реализацию способа прессования порошковой композиции в деформируемой электропроводящей оболочке осуществляют в изобретении следующим образом.

Предлагается гибридная технология, сочетающая статическое и магнитно-импульсное нагружения. Суть предложения в совмещении операций волочения тонкостенной трубы, заполненной порошком, (статическое нагружение) и одновременно магнитно-импульсном радиальном ее обжатии (динамическое нагружение). При этом возможны следующие варианты осуществления последовательности этих операций:

- магнитно-импульсный обжим - волочение (фиг. 1);

- волочение-магнитно-импульсный обжим (фиг. 2);

- одновременно волочение и обжим (фиг. 3).

Реализация таких схем определяется местом размещения индуктора 5 (впереди, позади волоки 3 или его встраиванием непосредственно в волоку 3). Индукторы 5 соединены с магнитно-импульсной установкой. Варьирование места расположения индуктора 5 дает возможность изменять очаг деформации, напряженно-деформированное состояние материала оболочки 2 и порошка 4 в нем, механизм уплотнения.

Скважность магнитно-импульсного воздействия должна быть увязана со скоростью волочения таким образом, чтобы зоны деформирования перекрывались. Это особенно важно для технологических схем в первых двух вариациях.

Согласно способу в оболочку 2 устанавливают переднюю заглушку 1 путем магнитно-импульсного обжима, затем засыпают порошковую композицию 4, после чего устанавливают заднюю заглушку и начинают процесс обжима образца с помощью индуктора 5 и волока 3.

Пример реализации способа.

В качестве оболочки выбрана медная (МО) трубка диаметром 18 мм с толщиной стенки 1,9 мм и рабочей длиной  мм. С одной из сторон трубы закреплялась заглушка, выполняющая одновременно роль закованного перед волочением конца трубы. Засыпается порошковая композиция «А1-В» и устанавливается заглушка с другой стороны трубки. Сборка трубки с заглушками осуществлялась с помощью магнитно-импульсного обжима при значении энергии разряда W=2,6 кДж. Используемые в эксперименте стальные волоки имели диаметры 16 и 17 мм. Процесс волочения осуществлялся на гидравлической испытательной машине. Магнитно-импульсный обжим реализовывался на магнитно-импульсной установке с основным параметрами: Су=253,3 мкФ; Ly=110 мГн; f0=30 кГц. Спекание образцов осуществлялось при Т=600°С и выдержке 60 минут после выхода печи на заданный режим. Металлографические исследования осуществлялись на электронном микроскопе. В процессе волочения порошковая композиция измельчается до 50-20 нм. Причем плотность по сечению неравномерна. Большая плотность порошка наблюдалась с наружной поверхности, то есть со стороны воздействия на порошок металлической оборочки. Установлено, что оба нагружения вносят свою долю в уплотнение порошка. Предположительно меняется механизм уплотнения при продольном и радиальном деформировании. Плотность порошка после гибридной обработки составляет 91-93%.

мм. С одной из сторон трубы закреплялась заглушка, выполняющая одновременно роль закованного перед волочением конца трубы. Засыпается порошковая композиция «А1-В» и устанавливается заглушка с другой стороны трубки. Сборка трубки с заглушками осуществлялась с помощью магнитно-импульсного обжима при значении энергии разряда W=2,6 кДж. Используемые в эксперименте стальные волоки имели диаметры 16 и 17 мм. Процесс волочения осуществлялся на гидравлической испытательной машине. Магнитно-импульсный обжим реализовывался на магнитно-импульсной установке с основным параметрами: Су=253,3 мкФ; Ly=110 мГн; f0=30 кГц. Спекание образцов осуществлялось при Т=600°С и выдержке 60 минут после выхода печи на заданный режим. Металлографические исследования осуществлялись на электронном микроскопе. В процессе волочения порошковая композиция измельчается до 50-20 нм. Причем плотность по сечению неравномерна. Большая плотность порошка наблюдалась с наружной поверхности, то есть со стороны воздействия на порошок металлической оборочки. Установлено, что оба нагружения вносят свою долю в уплотнение порошка. Предположительно меняется механизм уплотнения при продольном и радиальном деформировании. Плотность порошка после гибридной обработки составляет 91-93%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ плакирования порошковой композиции расплавом металла | 2020 |

|

RU2760010C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАГНИТНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2196660C2 |

| Способ восстановления изношенной поверхности цилиндрических полых деталей | 1981 |

|

SU1011340A1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| СПОСОБ МАГНИТНО-ИМПУЛЬСНОГОПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХМАТЕРИАЛОВВ ТТТбФОНД З^^Г^РТО! | 1972 |

|

SU425734A1 |

| Способ восстановления деталей с внутренней полостью | 1982 |

|

SU1093398A1 |

| Способ прессования металлокерамических изделий | 1980 |

|

SU929327A2 |

| Способ изготовления изделий из порошковых материалов | 1981 |

|

SU959922A1 |

| Устройство для формоизменения трубчатой оболочки магнитно-импульсной штамповкой | 2021 |

|

RU2760970C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

Изобретение относится к прессованию изделия из порошковой композиции. Загружают порошковую композицию в электропроводящую трубчатую оболочку, обжимают её и снимают оболочку с изделия. Перед загрузкой порошковой композиции в трубчатую оболочку с одной из ее сторон устанавливают заглушку, после загрузки порошковой композиции устанавливают заглушку с другой стороны с помощью магнитно-импульсного обжима. Согласно способу по варианту 1 обжатие трубчатой оболочки с порошковой композицией производят энергией импульсного магнитного поля и одновременно с помощью волочения. Согласно способу по варианту 2 обжатие трубчатой оболочки с порошковой композицией производят первоначально импульсным магнитным полем, а затем путем волочения. Согласно способу по варианту 3 обжатие трубчатой оболочки с порошковой композицией производят первоначально путем волочения, а затем импульсным магнитным полем. Скважность магнитно-импульсного воздействия увязывают со скоростью волочения с обеспечением перекрывания зон деформирования. Обеспечивается повышение эффективности прессования порошковых композиций путем обеспечения продольно-радиального деформирования. 3 н.п. ф-лы, 3 ил.

1. Способ прессования изделия из порошковой композиции, включающий загрузку порошковой композиции в электропроводящую трубчатую оболочку, обжатие её энергией импульсного магнитного поля и снятие оболочки с изделия, отличающийся тем, что перед загрузкой порошковой композиции в трубчатую оболочку с одной из ее сторон устанавливают заглушку, после загрузки порошковой композиции устанавливают заглушку с другой стороны с помощью магнитно-импульсного обжима, при этом обжатие трубчатой оболочки с порошковой композицией производят энергией импульсного магнитного поля и одновременно с помощью статического нагружения в виде волочения, причем скважность магнитно-импульсного воздействия увязывают со скоростью волочения с обеспечением перекрывания зон деформирования.

2. Способ прессования изделия из порошковой композиции, включающий загрузку порошковой композиции в электропроводящую трубчатую оболочку, обжатие её энергией импульсного магнитного поля и снятие оболочки с изделия, отличающийся тем, что перед загрузкой порошковой композиции в трубчатую оболочку с одной из ее сторон устанавливают заглушку, после загрузки порошковой композиции устанавливают заглушку с другой стороны с помощью магнитно-импульсного обжима, при этом обжатие трубчатой оболочки с порошковой композицией производят первоначально импульсным магнитным полем, а затем путем волочения, причем скважность магнитно-импульсного воздействия увязывают со скоростью волочения с обеспечением перекрывания зон деформирования.

3. Способ прессования изделия из порошковой композиции, включающий загрузку порошковой композиции в электропроводящую трубчатую оболочку, обжатие её энергией импульсного магнитного поля и снятие оболочки с изделия, отличающийся тем, что перед загрузкой порошковой композиции в трубчатую оболочку с одной из ее сторон устанавливают заглушку, после загрузки порошковой композиции устанавливают заглушку с другой стороны с помощью магнитно-импульсного обжима, при этом обжатие трубчатой оболочки с порошковой композицией производят первоначально путем волочения, а затем импульсным магнитным полем, причем скважность магнитно-импульсного воздействия увязывают со скоростью волочения с обеспечением перекрывания зон деформирования.

| СПОСОБ МАГНИТНО-ИМПУЛЬСНОГОПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХМАТЕРИАЛОВВ ТТТбФОНД З^^Г^РТО! | 1972 |

|

SU425734A1 |

| Способ изготовления порошковой проволоки | 1984 |

|

SU1235690A1 |

| RU 93055188 A, 27.12.1996 | |||

| Способ магнитно-импульсного прессования изделий из порошковых материалов | 1980 |

|

SU933249A2 |

| Способ прессования металлокерамических изделий | 1980 |

|

SU929327A2 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ12 | 1972 |

|

SU428858A1 |

| Способ изготовления металлокерамических изделий | 1973 |

|

SU449771A1 |

| US 6156264 A1, 05.12.2000. | |||

Авторы

Даты

2018-04-18—Публикация

2017-01-23—Подача