(54) СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ12 | 1972 |

|

SU428858A1 |

| Способ изготовления изделий из порошков | 1988 |

|

SU1627321A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| Способ восстановления деталей с внутренней полостью | 1982 |

|

SU1093398A1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| Способ изготовления изделий из порошковых материалов | 1981 |

|

SU959922A1 |

| Способ изготовления зубчатого колеса | 1988 |

|

SU1574404A1 |

| Устройство для нанесения покрытий из порошков | 1983 |

|

SU1088886A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МАГНИТНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2196660C2 |

t

Изобретение относится к порршковой металлургии, в частности к способам магнитно-импульсного прессования порошковых материалов.

По основному авт.св. №428858 известен способ прессования длинномерных металлокерамических изделий, который заключается в следующем. Сборку, состоящую из оправки, электропроводящей оболочки, порошка и торцовых крышек помещают одним концом в рабочую зону индуктора магнитноимпульс ной установки и проводят уплотнение, чередующееся с перемещением оболочки и порошка в направлении, перпендикулярном усилию прессования.

При разряде емкостного накопителя в результате взаимодействия магнитного поля индуктора и наведенных токов электропроводящей оболочки, последняя деформируется на определенном участке, уплотняя порошок. После первого импульса тока всю сборку

перемещают вдоль продольной оси таким образом, чтобы в зоне прессования индуктора оказалась следующая недеформированная часть оболочки с порошком. Далее на индуктор подают следующий импульс тока, вызывающий уплотнение порошка на новом участке l.

Недостатком известного способа является низкое качество изделий,

10 обусловленно значительной неоднородностью прессовок по плотности. Эта неоднородность является следствием неравномерной укладки порошка в полости электропроводящей оболочки

15 при зась1пке и возрастает с увеличением длины и уменьшением поперечных размеров прессуемого изделия.

Цель изобретения - повышение равноплотности изделий.

20

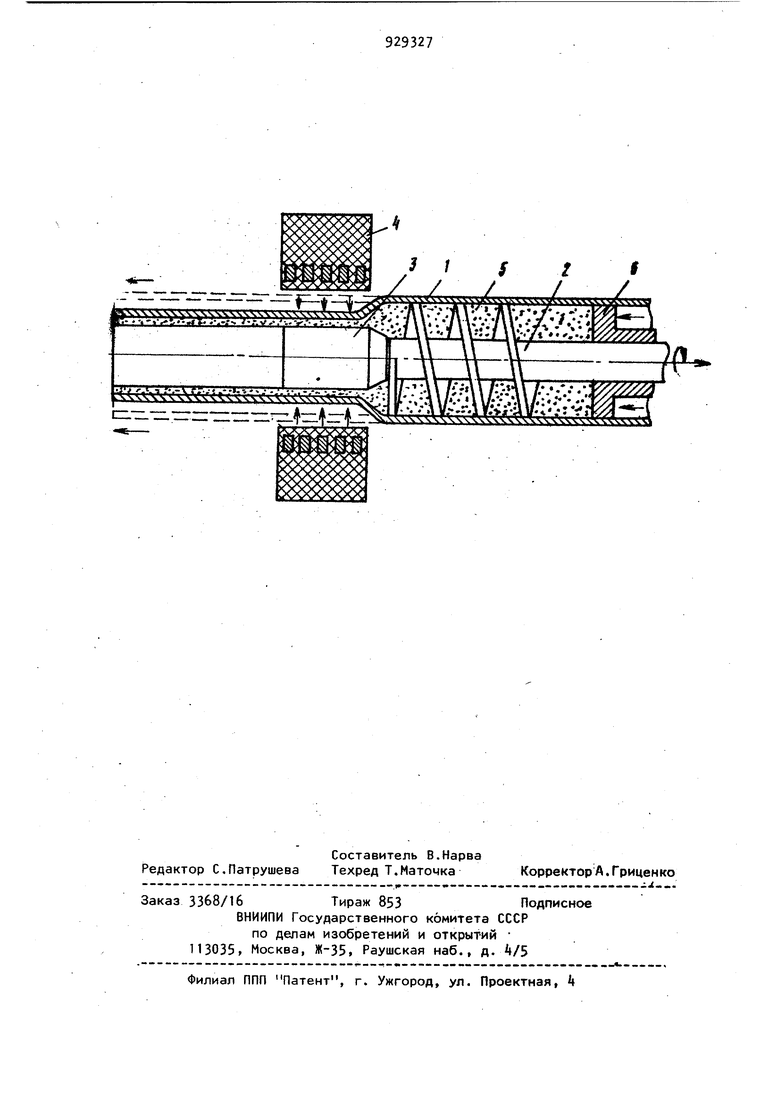

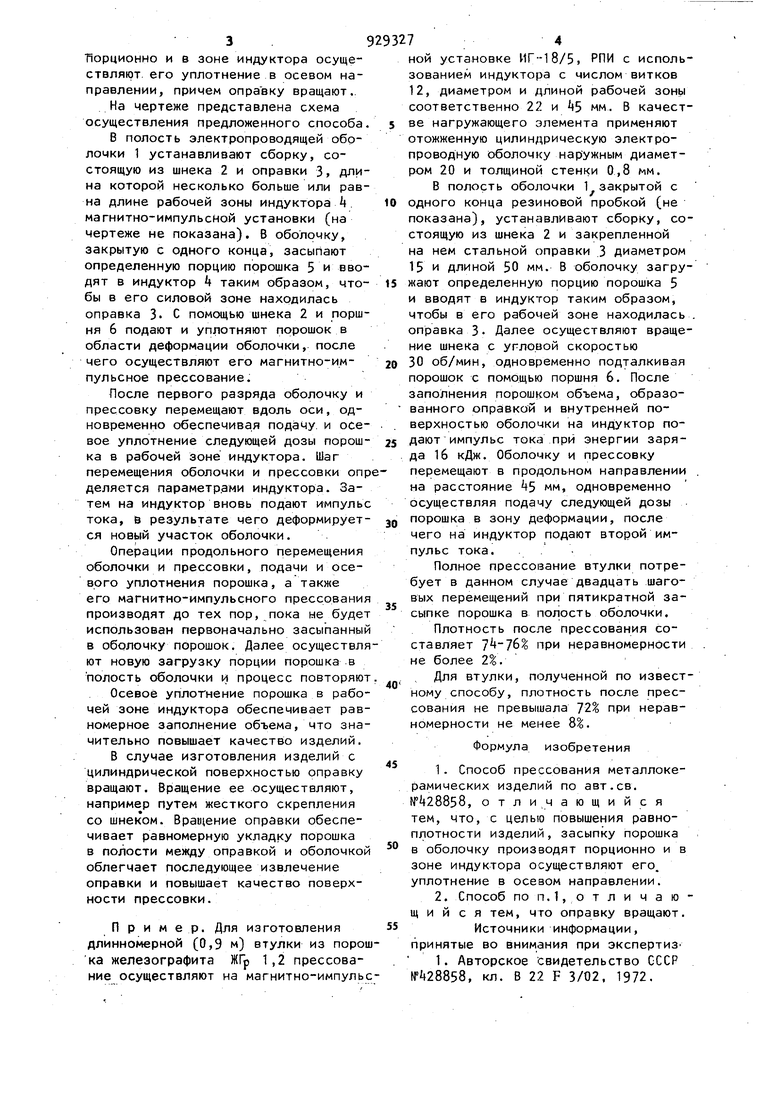

Поставленная цель достигается тем, что согласно, способу прессования металлокерамических. изделий засыпку порошка в оболочку производят Порционно и в зоне индуктора осуществляют, его уплотнение в осевом направлении, причем оправку вращают.. На чертеже представлена схема осуществления предложенного способа В полость электропроводящей оболочки 1 устанавливают сборку, состоящую из шнека 2 и оправки 3, длина которой несколько больше или равна длине рабочей зоны индуктора 4. магнитно-импульсной установки (на чертеже не показана). В оболочку, закрытую с одного конца, засыпают определенную порцию порошка 5 и вводят в индуктор k таким образом, чтобы в его силовой зоне находилась оправка 3- С помощью шнека 2 и поршня 6 подают и уплотняют порошок в области деформации оболочки, после чего осуществляют его магнитно-импульсное прессование. После первого разряда оболочку и прессовку перемещают вдоль оси, одновременно обеспечивая подачу, и осевое уплотнение следующей дозы порошка в рабочей зоне индуктора. Шаг перемещения оболочки и прессовки опр деляется параметрами индуктора. Затем на индуктор вновь подают импульс тока, в результате чего деформируется новый участок оболочки. Операции продольного перемещения оболочки и прессовки, подачи и осевого уплотнения порошка, а также его магнитно-импульсного прессования производят до тех пор, пока не будет использован первоначально засыпанный в оболочку порошок. Далее осуществля ют новую загрузку порции порошка в полость оболочки и процесс повторяют Осевое уплотнение порошка в рабочей зоне индуктора обеспечивает равномерное заполнение объема, что значительно повышает качество изделий. В случае изготовления изделий с цилиндрической поверхностью оправку вращают. Вращение ее осуществляют, например путем жесткого скрепления со шнеком. Вращение оправки обеспечивает равномерную укладку порошка в полости между оправкой и оболочкой облегчает последующее извлечение оправки и повышает качество поверхности прессовки. Пример. Для изготовления длинномерной (0,9 м) втулки из поро ка железографита ЖГр 1,2 прессование осуществляют на магнитно-импуль НОЙ установке ИГ--18/5 РПИ с использованием индуктора с числом витков 12, диаметром и длиной рабочей зоны соответственно 22 и 5 мм. В качестве нагружающего элемента применяют отожженную цилиндрическую электропроводную оболочку наружным диаметром 20 и толщиной стенки 0,8 мм. В полость оболочки 1 закрытой с одного конца резиновой пробкой (не показана), устанавливают сборку, состоящую из шнека 2 и закрепленной на нем стальной оправки 3 диаметром 15 и длиной 50 мм. В оболочку загружают определенную порцию порошка 5 и вводят в индуктор таким образом, чтобы в его рабочей зоне находилась оправка 3- Далее осуществляют вращение шнека с угловой скоростью 30 об/мин, одновременно подталкивая порошок с помощью поршня 6. После заполнения порошком объема, образованного оправкой и внутренней поверхностью оболочки на индуктор подают импульс тока при энергии заряда 16 кДж. Оболочку и прессовку перемещают в продольном направлении на расстояние 5 мм, одновременно осуществляя подачу следующей дозы порошка в зону деформации, после чего на индуктор подают второй импульс тока. . Полное прессование втулки потребует в данном случае двадцать шаговых перемещений при пятикратной засыпке порошка в полость оболочки. Плотность после прессования составляет Jk-j6% при неравномерности не более 2%. Для втулки, полученной по известному способу, плотность после прессования не превышала J2% при неравномерности не менее SZ. Формула изобретения 1.Способ прессования металлокерамических изделий по авт.св. № 28858, отличающийся тем, что, с целью повышения равноплотности изделий, засыпку порошка в оболочку производят порционно и в зоне индуктора осуществляют его, уплотнение в осевом направлении. 2.Способ поп.1,отличающ и и с я тем, что оправку вращают. Источники информации, принятые во внимания при экспертиз 1. Авторское свидетельство СССР №(28858, кл. В 22 F 3/02, 1972. / / f / У / / t /

Авторы

Даты

1982-05-23—Публикация

1980-08-25—Подача