Изобретение относится к обработке углеродных материалов, а именно к процессам пропитки углеродных материалов, и может быть использовано в углеграфитовой промышленности.

Цель изобретения - повышение точности контроля при улучшении физико-механических свойств и однородности их по заготовке углеродного материала.

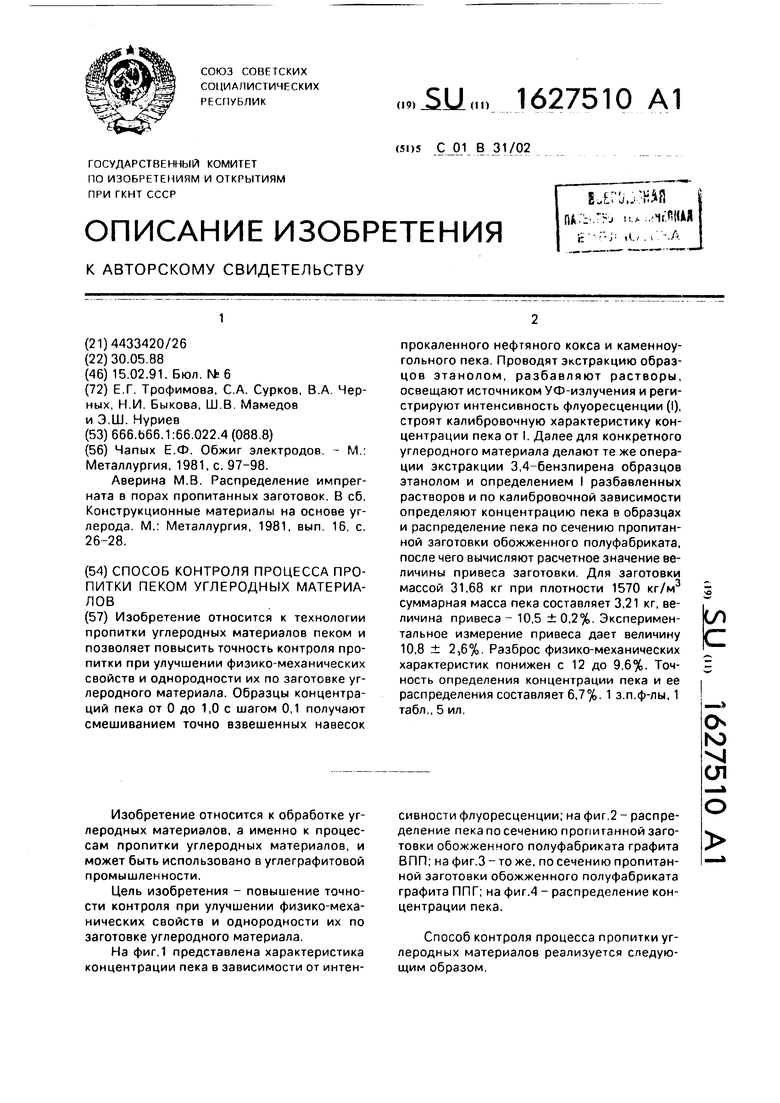

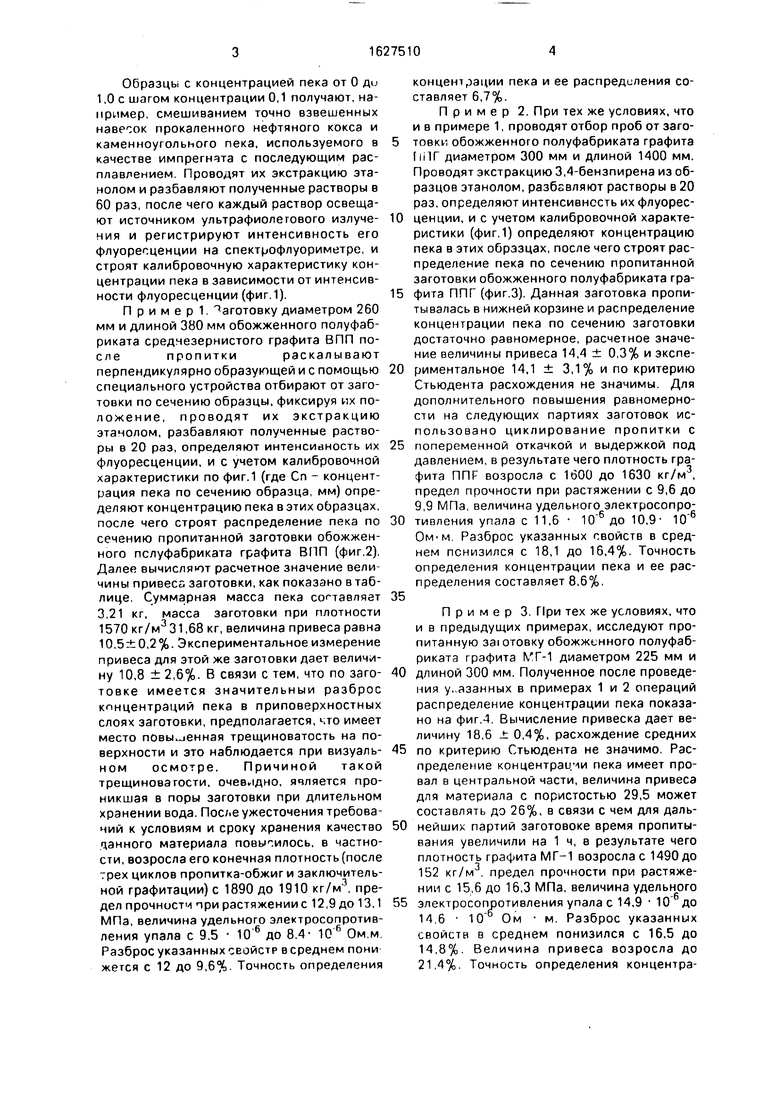

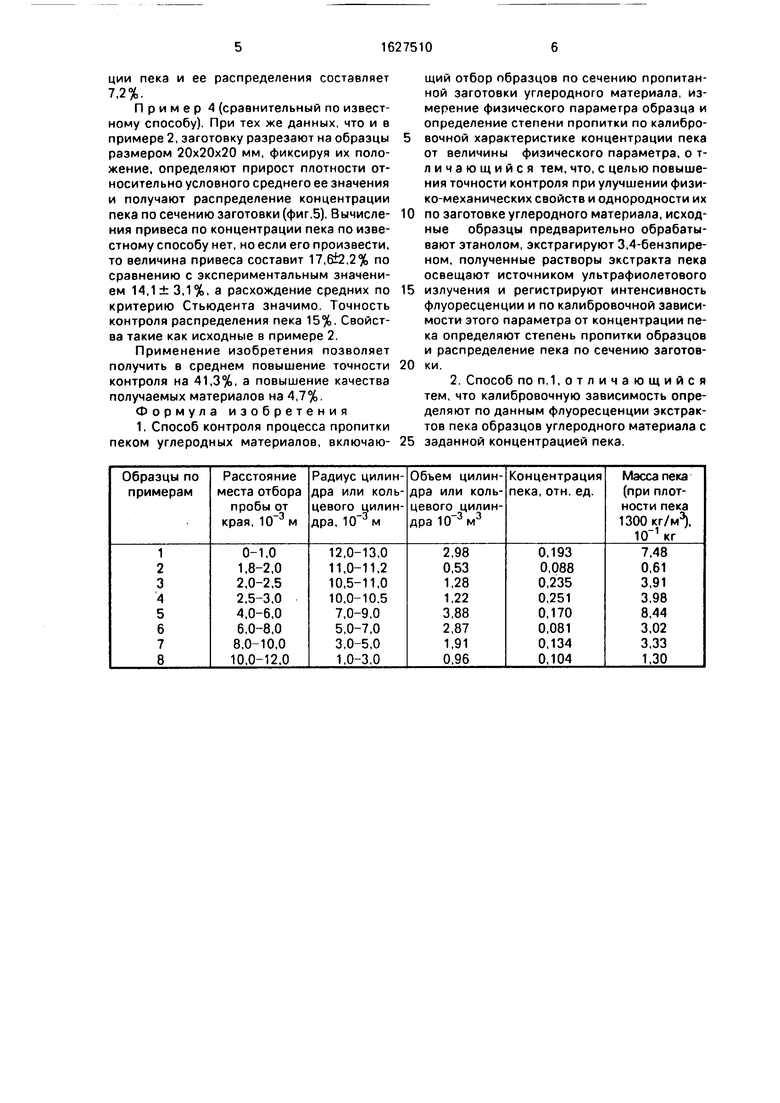

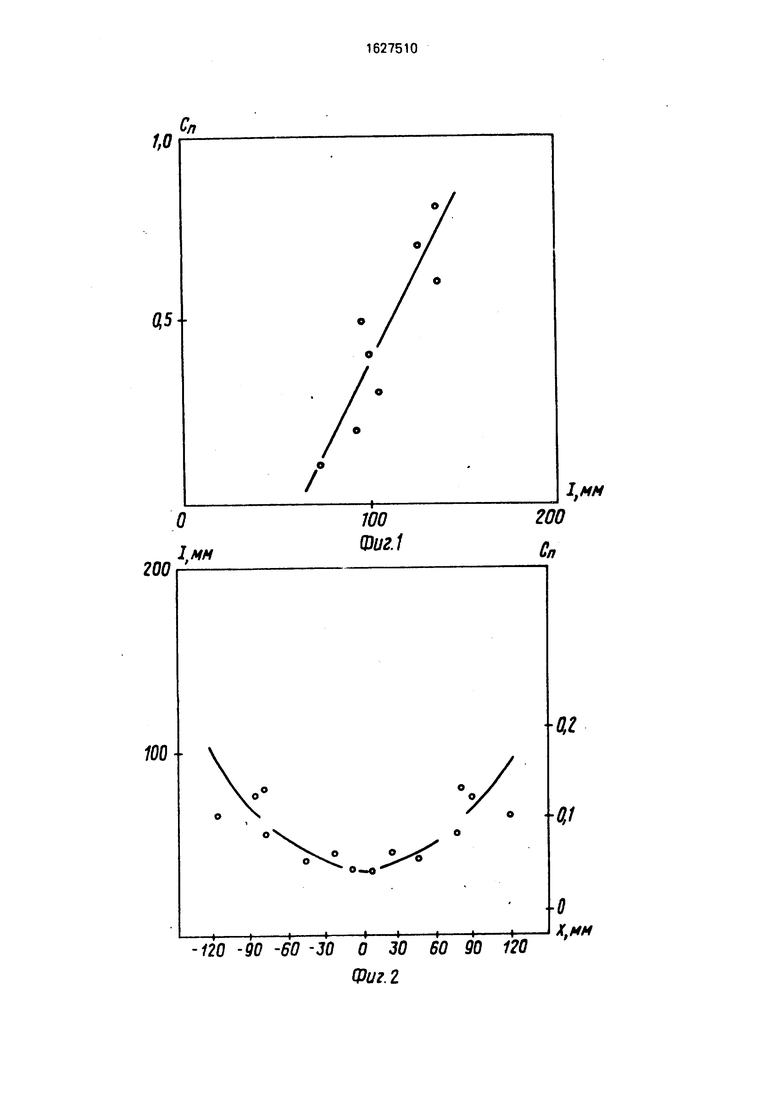

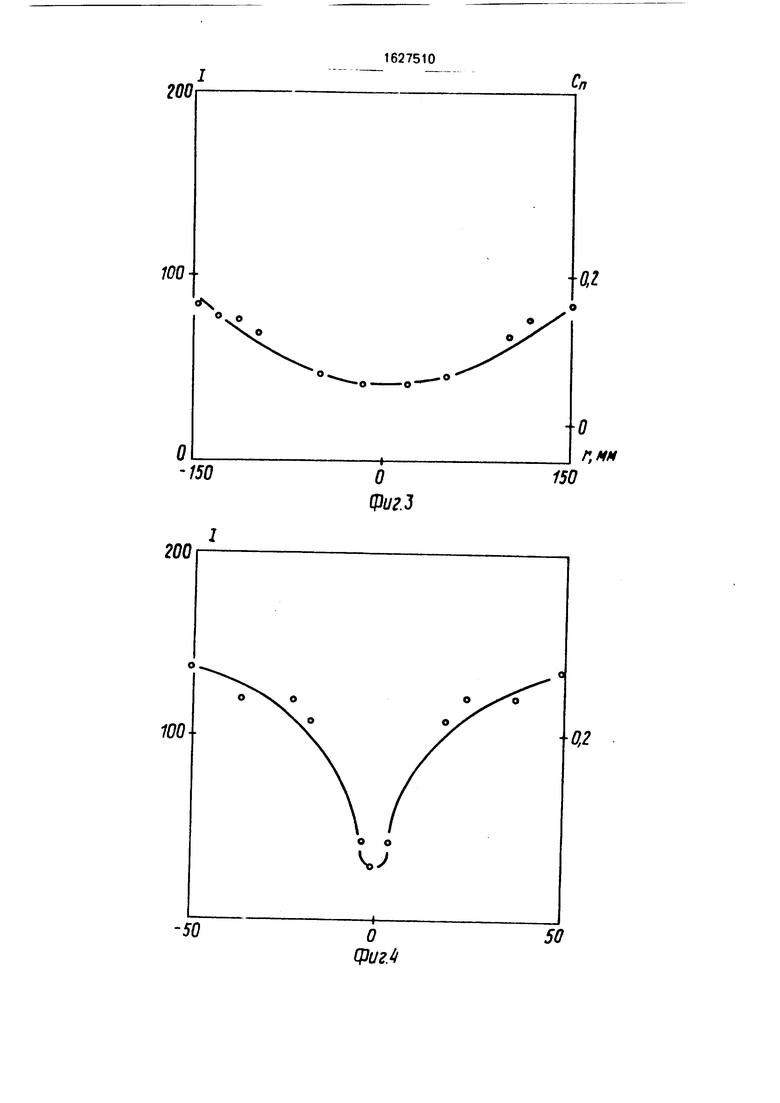

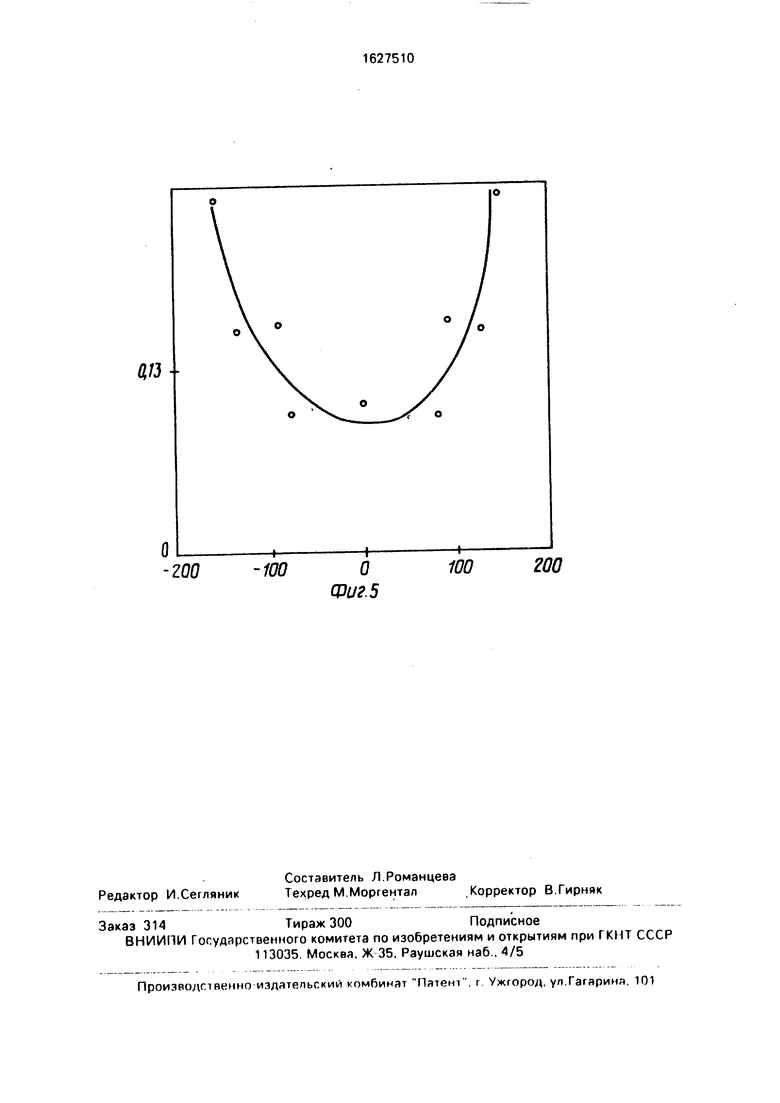

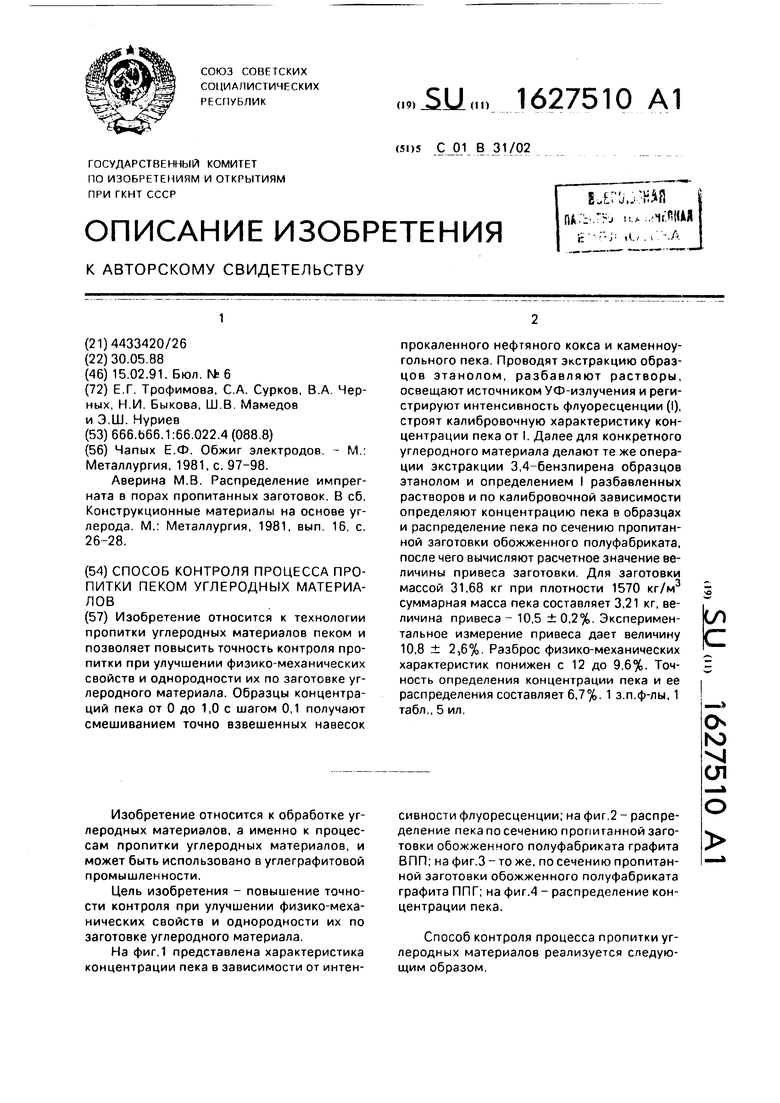

На фиг.1 представлена характеристика концентрации пека в зависимости от интенсивности флуоресценции; на фиг.2 - распределение пека по сечению пропитанной заготовки обожженного полуфабриката графита ВПП; на фиг.З - то же, по сечению пропитанной заготовки обожженного полуфабриката графита ППГ; на фиг.4 - распределение концентрации пека.

Способ контроля процесса пропитки углеродных материалов реализуется следующим образом.

Образцы с концентрацией пека от 0 ди 1,0 с шагом концентрации 0,1 получают, например, смешиванием точно взвешенных навесок прокаленного нефтяного кокса и каменноугольного пека, используемого в качестве импрегнэта с последующим расплавлением. Проводят их экстракцию этанолом и разбавляют полученные растворы в 60 раз, после чего каждый раствор освещают источником ультрафиолетового излучения и регистрируют интенсивность его флуоресценции на спектрофлуориметре, и строят калибровочную характеристику концентрации пека в зависимости от интенсивности флуоресценции (фиг.1).

Пример, аготовку диаметром 260 мм и длиной 380 мм обожженного полуфабриката среднезернистого графита ВПП послепропиткираскалываютперпендикулярно образующей и с помощью специального устройства отбирают от заготовки по сечению образцы, фиксируя их положение, проводят их экстракцию этанолом, разбавляют полученные растворы в 20 раз, определяют интенсивность их флуоресценции, и с учетом калибровочной характеристики по фиг.1 (где Сп - концентрация пека по сечению образца, мм) определяют концентрацию пека в этих образцах, после чего строят распределение пека по сечению пропитанной заготовки обожженного пслуфабриката графита ВПП (фиг.2). Далее вычисляют расчетное значение величины привеса заготовки, как показано в таблице. Суммарная масса пека составляет 3,21 кг, масса заготовки при плотности 1570 кг/м331,68 кг, величина привеса равна 10.5±0,2%. Экспериментальное измерение привеса для этой же заготовки дает величину 10,8 ± 2,6%. В связи с тем, что по заготовке имеется значительный разброс концентраций пека в приповерхностных слоях заготовки, предполагается, что имеет место повышенная трещиноватость на поверхности и это наблюдается при визуальном осмотре. Причиной такой трещиновагости, очевидно, является проникшая в поры заготовки при длительном хранении вода. После ужесточения требований к условиям и сроку хранения качество данного материала повысилось, в частности, возросла его конечная плотность (после трех циклов пропитка-обжиг и заключительной графитации) с 1890 до 1910 кг/м3, предел прочности при растяжении с 12,9 до 13,1 МПа, величина удельного электросопротивления упала с 9,5 до 8,4- 10 6 Ом.м. Разброс указанных свойстр в среднем пони жется с 12 до 9,6%. Точность определения

концентрации пека и ее распределения составляет 6,7%.

Пример 2. При тех же условиях, что и в примере 1, проводят отбор проб от заготовки обожженного полуфабриката графита Iiilf диаметром 300 мм и длиной 1400 мм. Проводят экстракцию 3,4-бензпирена из образцов этанолом, разбавляют растворы в 20 раз, определяют интенсивность их флуоресценции, и с учетом калибровочной характеристики (фиг.1) определяют концентрацию пека в этих образцах, после чего строят распределение пека по сечению пропитанной заготовки обожженного полуфабриката графита ППГ (фиг.З). Данная заготовка пропитывалась в нижней корзине и распределение концентрации пека по сечению заготовки достаточно равномерное, расчетное значение величины привеса 14,4 ± 0,3% и экспериментальное 14,1 ± 3,1% и по критерию Стьюдента расхождения не значимы. Для дополнительного повышения равномерности на следующих партиях заготовок использовано циклирование пропитки с

попеременной откачкой и выдержкой под давлением, в результате чего плотность графита ППГ возросла с 1600 до 1630 кг/м3, предел прочности при растяжении с 9,6 до 9,9 МПа, величина удельного электросопротивления упала с 11,6 до 10,9- Ом-м. Разброс указанных свойств в среднем понизился с 18,1 до 16,4%. Точность определения концентрации пека и ее распределения составляет 8,6%.

Пример 3. При тех же условиях, что и в предыдущих примерах, исследуют пропитанную заютовку обожженного полуфабриката графита Г-1 диаметром 225 мм и

длиной 300 мм. Полученное после проведения у-азанных в примерах 1 и 2 операций распределение концентрации пека показано на фиг.4. Вычисление привеска дает величину 18,6 ± 0,4%, расхождение средних

по критерию Стьюдента не значимо. Распределение концентрации пека имеет провал в центральной части, величина привеса для материала с пористостью 29,5 может составлять до 26%, в связи с чем для дальнейших партий заготовоке время пропитывания увеличили на 1 ч, в результате чего плотность графита МГ-1 возросла с 1490 до 152 кг/м . предел прочности при растяжении с 15,6 до 16,3 МПа, величина удельного

электросопротивления упала с 14,9 14,6 10 Ом м. Разброс указанных свойств в среднем понизился с 16,5 до 14,8%. Величина привеса возросла до 21.4%. Точность определений концентрации пека и ее распределения составляет 7,2%.

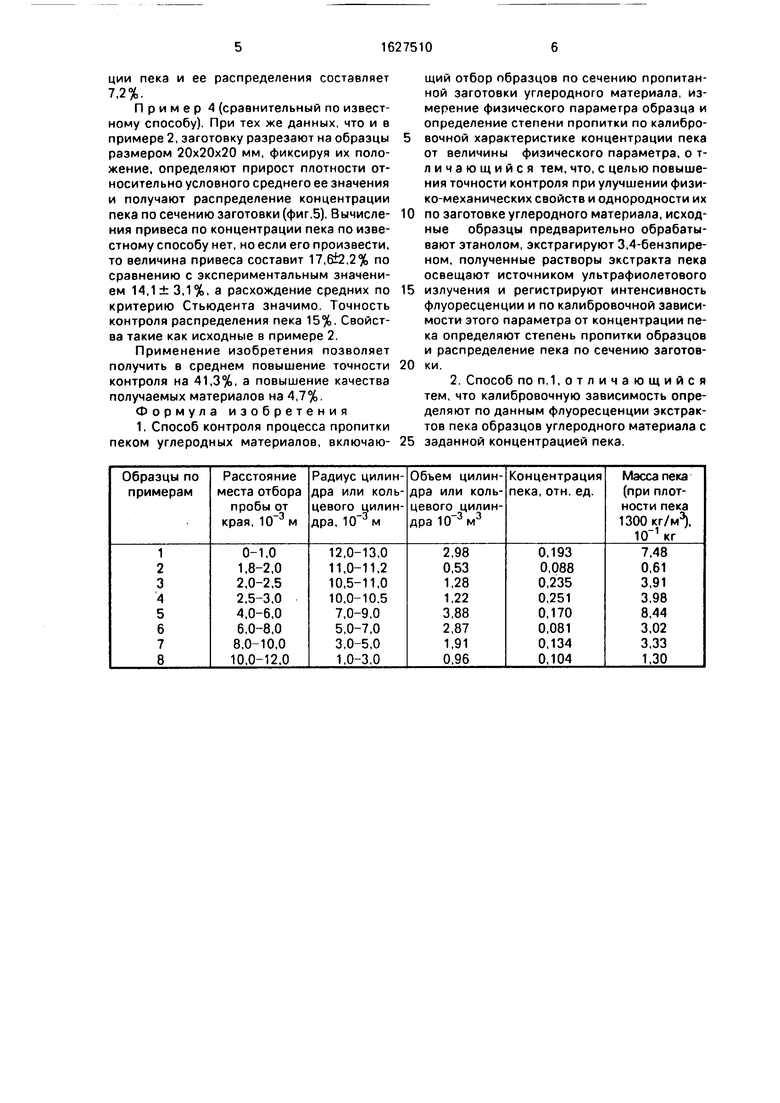

Пример 4 (сравнительный по известному способу). При тех же данных, что и в примере 2, заготовку разрезают на образцы размером 20x20x20 мм, фиксируя их положение, определяют прирост плотности относительно условного среднего ее значения и получают распределение концентрации пека по сечению заготовки (фиг.5). Вычисле- ния привеса по концентрации пека по известному способу нет, но если его произвести, то величина привеса составит 17,6t2,2% no сравнению с экспериментальным значением 14,1 ± 3,1%, а расхождение средних по критерию Стьюдента значимо. Точность контроля распределения пека 15%. Свойства такие как исходные в примере 2.

Применение изобретения позволяет получить в среднем повышение точности контроля на 41,3%, а повышение качества получаемых материалов на 4,7%.

Формула изобретения

1. Способ контроля процесса пропитки пеком углеродных материалов, включаю-

щий отбор образцов по сечению пропитанной заготовки углеродного материала, измерение физического параметра образца и определение степени пропитки по калибровочной характеристике концентрации пека от величины физического параметра, о т- личающийся тем, что, с целью повышения точности контроля при улучшении физико-механических свойств и однородности их по заготовке углеродного материала, исходные образцы предварительно обрабатывают этанолом, экстрагируют 3,4-бензпире- ном, полученные растворы экстракта пека освещают источником ультрафиолетового излучения и регистрируют интенсивность флуоресценции и по калибровочной зависимости этого параметра от концентрации пека определяют степень пропитки образцов и распределение пека по сечению заготовки.

2. Способ по п. 1,отличающийся тем, что калибровочную зависимость определяют по данным флуоресценции экстрактов пека образцов углеродного материала с заданной концентрацией пека.

1,0

Сп

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ анализа распределения импрегната по уплотненной пеком углеродной заготовке | 1989 |

|

SU1711051A1 |

| Способ определения температуры размягчения каменноугольного пека | 1989 |

|

SU1728754A1 |

| Способ определения степени заполнения пор импрегнатом при пропитке | 1989 |

|

SU1716391A1 |

| Способ пропитки углеродных изделий | 1988 |

|

SU1664742A1 |

| Способ получения углеродного фрикционного изделия | 1977 |

|

SU952887A1 |

| Устройство для контроля содержания флуоресцирующих веществ в пробах | 1989 |

|

SU1684260A1 |

| Устройство для исследования процесса пропитки материалов | 1985 |

|

SU1288569A1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| ТЕПЛОЗАЩИТНЫЙ ЭРОЗИОННО СТОЙКИЙ УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2386603C2 |

Изобретение относится к технологии пропитки углеродных материалов пеком и позволяет повысить точность контроля пропитки при улучшении физико-механических свойств и однородности их по заготовке углеродного материала. Образцы концентраций пека от 0 до 1,0 с шагом 0,1 получают смешиванием точно взвешенных навесок прокаленного нефтяного кокса и каменноугольного пека. Проводят экстракцию образцов этанолом, разбавляют растворы, освещают источником УФ-излучения и регистрируют интенсивность флуоресценции (I), строят калибровочную характеристику концентрации пека от I. Далее для конкретного углеродного материала делают те же операции экстракции 3,4-бензпирена образцов этанолом и определением I разбавленных растворов и по калибровочной зависимости определяют концентрацию пека в образцах и распределение пека по сечению пропитанной заготовки обожженного полуфабриката, после чего вычисляют расчетное значение величины привеса заготовки. Для заготовки массой 31,68 кг при плотности 1570 кг/м3 суммарная масса пека составляет 3,21 кг, величина привеса - 10,5 ± 0,2%. Экспериментальное измерение привеса дает величину 10,8 ± 2,6%. Разброс физико-механических характеристик понижен с 12 до 9,6%. Точность определения концентрации пека и ее распределения составляет 6,7%. 1 з.п.ф-лы, 1 табл., 5 ил. (Л С а N) vj СЛ

a

о

1,мм 200 г-

100

О-о

120 -90 -60 -30 0 30 60 90 120

Фиг. 2

1,мм

100

ЦЗиг.1

200 Сп

0,1

10 Х,мм

200

ЮО-о -о

-150

100

-50

Си

0,1

о

40

Г, ММ

о Фиг.з

150

0,2

О О

W

О фиг.4

50

fl/j

-100

hО

Фиг. 5

WO

200

| Чапых Е.Ф | |||

| Обжиг электродов | |||

| - М.: Металлургия, 1981, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Аверина М.В | |||

| Распределение импрег- ната в порах пропитанных заготовок | |||

| В сб | |||

| Конструкционные материалы на основе углерода | |||

| М.: Металлургия, 1981, вып | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1991-02-15—Публикация

1988-05-30—Подача