(21)4424382/33

(22)05.04.88

(46) 15.02.91. Бюп. V 6

(71)Днепропетровский металлургический институт

(72)В.Л.Карасик, Е.М.Бауман, Д.П.Стрижев, В.Г.Москаленко, Л.Г.Чечун, М.Н.Кондуров, К.С.Мищенко, В.Ф.Кайдаш, Б.Л.Дынкин и Н.В.Беломеря

(53)666.972(088.8)

(56)Авторское свидетельство СССР № 1505905, кл. С 04 В 28/26, 1986.

Авторское свидетельство СССР № 688474, кл. С 04 В 18/00, 1978.

(54)ЗАПОЛНИТЕЛЬ ДЛЯ ОГНЕУПОРНОГО БЕТОНА

(57)Изобретение относится к черной

и цветной металлургии и может быть использовано для получения заполнителя огнеупорного бетона. Для снижения линейной деформации и повышения прочности заполнителя.и бетона на его осноре при температуре службы 1350-1450°С заполнитель включает, мас.%: 29 - 68,5 оксида магния, 2-4 оксида кальция, 7-13 оксида хрома, 1-5 оксида алюминия, 4-5 оксида кремния, 7-20 оксида железа, 0,5-5 металлического железа и дополнительно 10-20 кварцита. Получаемый заполнитель характеризуется насыпнойплотностью 2918-2948 кг/и3, прочностью 23-31 МПа после обжига при 1350-1450°С, огнеупорностью 1690- 1730°С, линейной деформацией от 0 до -0,05%. Бетон на основе этого заполнителя характеризуется плотностью 2611 - 2465 кг/м3, прочностью при сжатии 26- 34 МПа после обжига при 1350-1450°С, линейной деформацией от 0 до -0,1%. Температура начала деформации обожженного заполнителя под нагрузкой 0,2 МПа составляет 1370-1430°С, а бетона соответственно 1350-1430°С при нагрузке 2 МПа. 1 табл.

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Заполнитель огнеупорного бетона | 1988 |

|

SU1636372A1 |

| Заполнитель огнеупорного бетона | 1986 |

|

SU1505905A1 |

| ДИНАСОВЫЙ ОГНЕУПОР | 2012 |

|

RU2483044C1 |

| Шихта для изготовления форстеритовых огнеупоров | 1988 |

|

SU1557139A1 |

| Бетонная смесь | 1980 |

|

SU925901A1 |

| ДИНАСОВЫЙ ОГНЕУПОР | 2005 |

|

RU2307812C2 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2335480C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ДИНАСОВОГО ОГНЕУПОРА | 2002 |

|

RU2243953C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 2006 |

|

RU2332386C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2006 |

|

RU2331617C2 |

Изобретение относится к черной и цветной металлургии, а именно к составу огнеупорной массы для изготовления бетонных блоков и сухих бетонных смесей.

Цель изобретения - снижение линейной деформации и повышение прочности заполнителя и бетона на его основе при температурах службы 1350-1450°С.

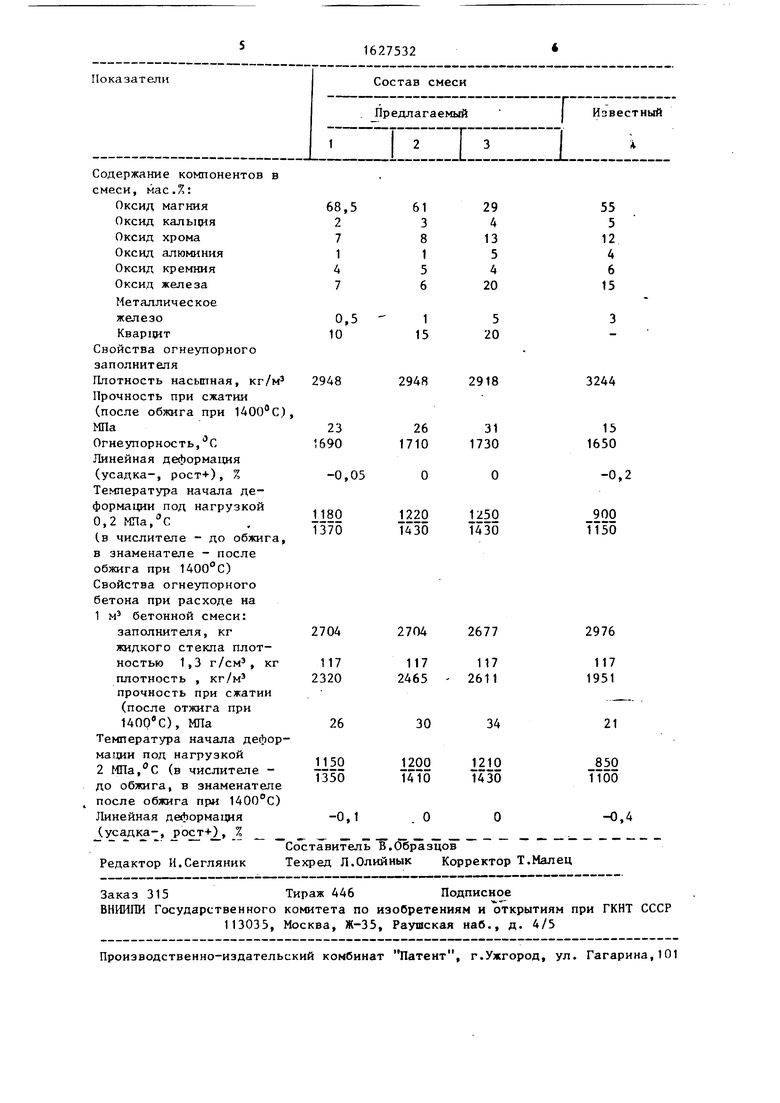

Заполнитель для огнеупорного бетона включает, мас.%: оксид магния 29-

68,5; оксид кальция 2-4; оксид хрома 7-13; оксид алюминия 1-5; оксид кремния 4-5; оксид железа 7-20; металлическое железо 0,5-5; дополнительно кварцит 10-20.

Пример. В качестве заполнителя огнеупорного бетона используют магнезиальношпинелидные отходы фабрики обогащения Никитовского доломитного завода, %: MgO 57,8; СаО 4,2; Сг40з 9,3; AliOj 2,7; Si02 6,3;

(FeeOs+FeO) 16,0; Fe (метал.) 3,7, к которым добавляют тонкомолотый ов- ручский кварцит (98,7% SiO).

Кварцит измельчают в вибромельни- це с металлическими шарами при последующем тщательном отмагничивании. Порошок просеивают через сито № 008. Вяжущим служит жидкое стекло с модулем 2,7, плотностью 1,3 г/см3. Из смеси формуют бетонные образцы в форме кубов с ребром 7 см методом тюлу- сухого прессования при давлении 30 МПа на лабораторном 150-тонном прессе.

Из каждого состава смеси формуют по три куба. Образцы сушат в лабораторном сушильном шкафу при 110°С (8 ч)

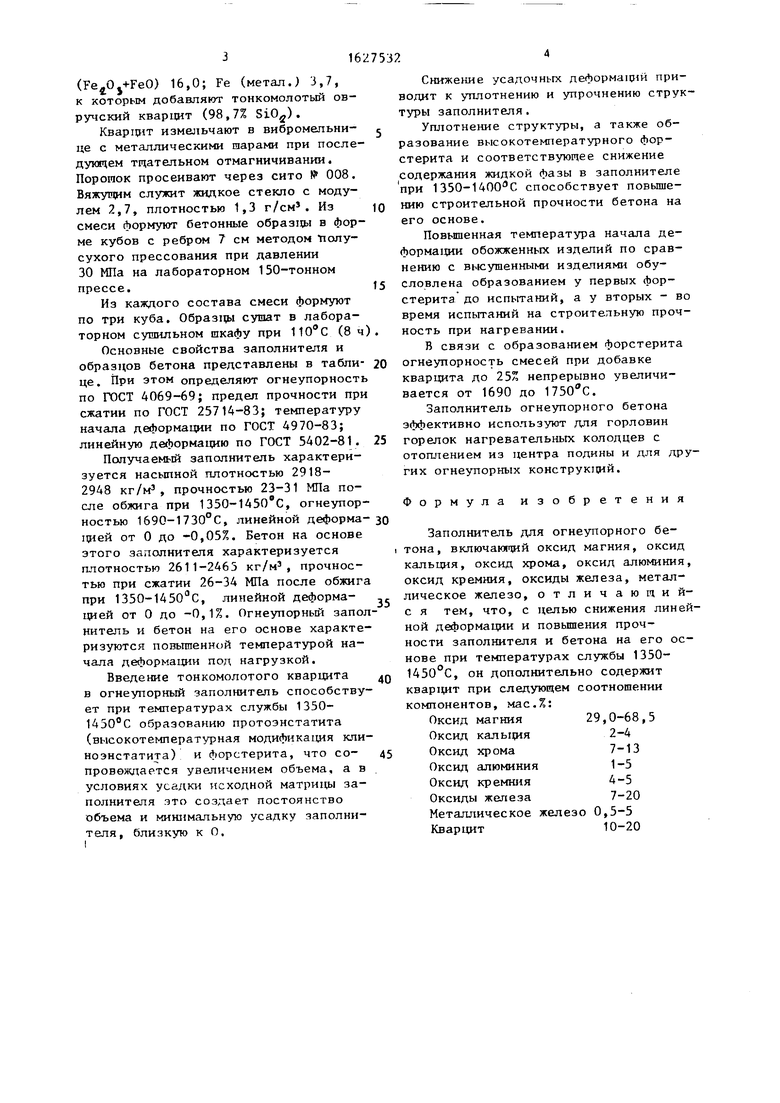

Основные свойства заполнителя и образцов бетона представлены в табли- це. При этом определяют огнеупорность по ГОСТ 4069-69; предел прочности при сжатии по ГОСТ 25714-83; температуру начала деформации по ГОСТ 4970-83; линейную деформацию по ГОСТ 5402-81.

Получаемый заполнитель характеризуется насыпной плотностью 2918- 2948 кг/мэ, прочностью 23-31 МПа после обжига при 1350-1450°С, огнеупорностью 1690-1730°С, линейной деформа- цией от 0 до -0,05%. Бетон на основе этого заполнителя характеризуется

плотностью 2611-2465 кг/м3, прочностью при сжатии 26-34 МПа после обжига при 1350-1450аС, линейной деформацией от 0 до -0,1%. Огнеупорный заполнитель и бетон на его основе характеризуются повышенной температурой начала деформации под нагрузкой.

Введение тонкомолотого кварцита в огнеупорный заполнитель способствует при температурах службы 1350- 1450°С образованию протоэнстатита (высокотемпературная модификация кли- ноэнстатита) и форстерита, что со- провождается увеличением объема, а в условиях усадки исходной матрицы заполнителя это создает постоянство объема и минимальную усадку заполнителя, близкую к О.

Снижение усадочных деформафш приводит к уплотнению и упрочнению структуры заполнителя.

Уплотнение структуры, а также образование высокотемпературного форстерита и соответствующее снижение содержания жидкой фазы в заполнителе при 1350-1400аС способствует повышению строительной прочности бетона на его основе.

Повышенная температура начала деформации обожженных изделий по сравнению с высушенными изделиями обусловлена образованием у первых форстерита до испытаний, а у вторых - во время испытаний на строительную прочность при нагревании.

В связи с образованием форстерита огнеупорность смесей при добавке кварцита до 25% непрерывно увеличивается от 1690 до 1750°С.

Заполнитель огнеупорного бетона эффективно используют для горловин горелок нагревательных колодцев с отоплением из центра подины и для других огнеупорных конструкций.

Формула изобретения

Заполнитель для огнеупорного бетона, включающий оксид магния, оксид кальция, оксид хрома, оксид алюминия, оксид кремния, оксиды железа, металлическое железо, отличаю щи й- с я тем, что, с целью снижения линейной деформации и повышения прочности заполнителя и бетона на его основе при температурах службы 1350- 1450 С, он дополнительно содержит кварцит при следующем соотношении компонентов, мас.%:

Оксид магния29,0-68,5

Оксид кальция2-4

Оксид хрома7-13

Оксид алюминия1-5

Оксид кремния4-5

Оксиды железа7-20

Металлическое железо 0,5-5 Кварцит10-20

Авторы

Даты

1991-02-15—Публикация

1988-04-05—Подача