Изобретение относится к черной и цветной металлургии, а именно к составу огнеупорной бетонной массы для изготовления блоков и сухих бетонных смесей.

Цель изобретения - повышение шлакоустойчивости бетона на его основе и прочности при 1350-1450°С.

Заполнитель огнеупорного бетона содержит, мас.%: оксид магния 24-60; оксид кальция 1-5; оксид хрома 7-11; оксид алюминия 1-5; оксид кремния 3-7; оксид железа 6-17; металлическое железо 2-7; окалина 20-30.

Используют окалину с металлургических производств, в частности печную окалину блюмингов , химического состава, мас.%: РегРз 0,96; FeO 96,14; Геэ04 2,9.

Используют дробленые и рассеянные магнезиально-шпинелидные отходы с содержанием металлического железа в пределах 8% двух фракций 20-5 и 5-0 мм, которые загружают в бункера над бетономешалкой,, В третий бункер пневмотранспортом подают тонкомолотую сухую печную окалину (полученную в трубной мельнице фракции мельче 0,088 мм не менее 90%). С помощью весовых дозаторов указанные материалы в соотношении 1:1 (фракции 20-5 и 5-0 мм) в количестве 70- 80% и остальное - окалина подают в бетономешалку. Вначале подают в бетономешалку магнезиально-шпинелидные отходы, затем окалину, которые тщательно перемешивают в течение 4 мин, а затем вводят связующее (например,

СЭ

со оэ

00

1 ьэ

316

жидкое стекло) 100% а количестве 10-20%. Производится общее перемешй- вание массы в течение 3-4 мин. Бетонную массу используют для изготовления бетонных изделий методами виброформования (влажность массы 14-18%) и пневмотромбования (8-12%).

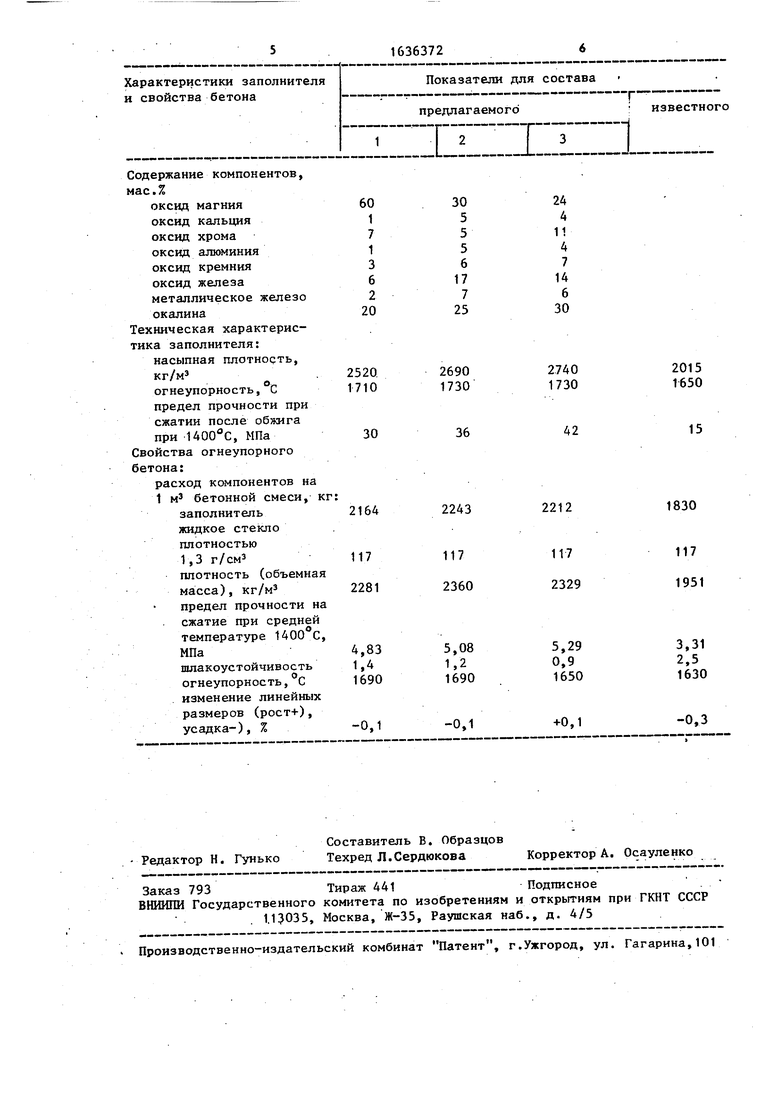

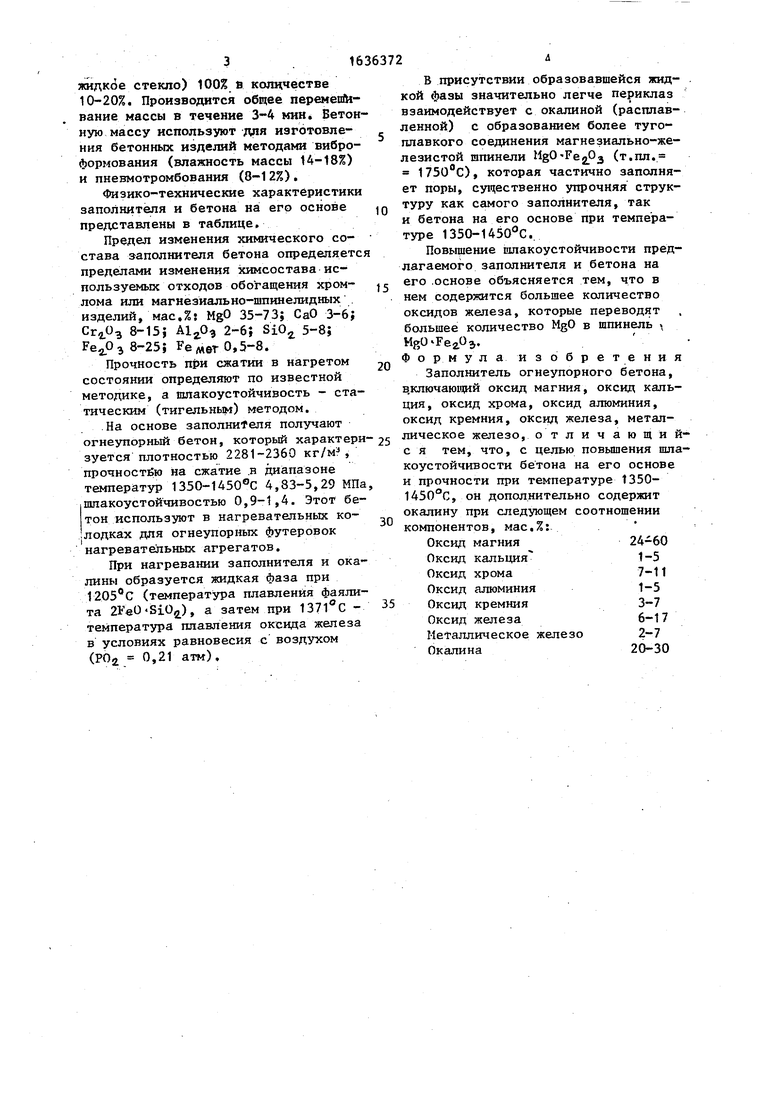

Физико-технические характеристики заполнителя и бетона на его основе представлены в таблице.

Предел изменения химического состава заполнителя бетона определяетс пределами изменения химсостава используемых отходов обогащения хром- лома или магнезиально-шпинелидных изделий, мас.% MgO 35-73; СаО 3-6; Сгг03 8-15J А1гО$ 2-6 SiO 5-8; Fe 8-25; РеметО,5-8.

Прочность при сжатии в нагретом состоянии определяют по известной методике, а шлакоустойчивость - статическим (тигельным) методом.

На основе заполнителя получают

5

0

В присутствии образовавшейся жидкой фазы значительно легче периклаз взаимодействует с окалиной (расплавленной) с образованием более тугоплавкого соединения магнезиально-же- лезистой шпинели MgO-Fegpj (т.пл. 1750°С), которая частично заполняет поры, существенно упрочняя структуру как самого заполнителя, так и бетона на его основе при температуре 1350-1450°С.

Повышение шлакоустойчивости предлагаемого заполнителя и бетона на его основе объясняется тем, что в нем содержится большее количество оксидов железа, которые переводят большее количество MgO в шпинель MgO Fe203. Формула изобретения

Заполнитель огнеупорного бетона, в.ключающий оксид магния, оксид кальция, оксид хрома, оксид алюминия, оксид кремния, оксид железа, метал

| название | год | авторы | номер документа |

|---|---|---|---|

| Заполнитель для огнеупорного бетона | 1988 |

|

SU1627532A1 |

| МАГНЕЗИАЛЬНО-ШПИНЕЛИДНЫЙ ОГНЕУПОР | 2002 |

|

RU2198859C1 |

| Сырьевая смесь для огнеупорной футеровки | 1988 |

|

SU1634651A1 |

| Огнеупорная бетонная смесь для футеровки подин тепловых агрегатов | 2016 |

|

RU2625580C1 |

| Способ приготовления композиции для жаростойкого бетона | 1990 |

|

SU1766872A1 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| Сырьевая смесь для получения магнезиального огнеупорного вяжущего | 1988 |

|

SU1650629A1 |

| Вяжущее | 1986 |

|

SU1423521A1 |

| ОГНЕУПОРНЫЙ БЕТОН | 1973 |

|

SU392029A1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ МОНТАЖА И РЕМОНТА ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2497779C1 |

огнеупорный бетон, который характерн-25 лическое железо, отличающийзуется плотностью 2281-2360 кг/м4, прочностбю на сжатие в диапазоне температур 1350-1450°С 4,83-5,29 МПа, шлакоустойчивостью 0,9-1,4. Этот бетон используют в нагревательных колодках для огнеупорных футеровок нагревательных агрегатов.

При нагревании заполнителя и окалины образуется жидкая фаза при 1205°С (температура плавления фаялита 2FeO Si02), а затем при 1371°С - температура плавления оксида железа в условиях равновесия с воздухом (Р02 0,21 атм).

30

35

с я тем, что, с целью повышения шла- коустойчивости бетона на его основе и прочности при температуре 1350- 1450°С, он дополнительно содержит окалину при следующем соотношении компонентов, мас.%:

Оксид магния24-60

Оксид кальция 1-5

Оксид хрома7-11

Оксид алюминия1-5

Оксид кремния3-7

Оксид железа6-17

Металлическое железо 2-7 Окалина20-30

0

5

с я тем, что, с целью повышения шла- коустойчивости бетона на его основе и прочности при температуре 1350- 1450°С, он дополнительно содержит окалину при следующем соотношении компонентов, мас.%:

Оксид магния24-60

Оксид кальция 1-5

Оксид хрома7-11

Оксид алюминия1-5

Оксид кремния3-7

Оксид железа6-17

Металлическое железо 2-7 Окалина20-30

одержание компонентов, ас.%

оксид магния60

оксид кальция1

оксид хрома7

оксид алюминия1

оксид кремния3

оксид железа6

металлическое железо 2 окалина20

ехническая характерисика заполнителя:

насыпная плотность, кг/м32520

огнеупорность, С 1710 предел прочности при сжатии после обжига при 1400°С, МПа30

войства огнеупорного етона:

расход компонентов на 1 м3 бетонной смеси, кг:

заполнитель 2164 жидкое стекло плотностью

1,3

плотность (объемная масса), кг/м3 2281 предел прочности на сжатие при средней температуре 1400 С, МПа4,83

шлакоустойчивость 1,4 огнеупорность,°С 1690 изменение линейных размеров (рост+), усадка-), %

24 4

11 4 7

14 6

30

2740 1730

2015 1650

42

2212

117 2329

15

1830

117 1951

5,29

0,9

1650

3,31

2,5

1630

-0,1

+0,1

-0,3

| Состав для изготовления легкого огнеупорного заполнителя | 1982 |

|

SU1039920A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР В 683474, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-03-23—Публикация

1988-03-22—Подача