Изобретение относится к металлургии, в частности к разработке составов чугуна для бронеплит шаровых мальниц.

Цель изобретения - повышение механических свойств, износостойкости и контактно-усталостной долговечности.

Изобретение иллюстрируется примерами конкретного выполнения.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Введенный цирконий микролегирует металлическую основу, измельчает структуру и повышает прокаливаемость и износостойкость при ударно-абразивном износе. При концентрации циркония до 0,09 мас.% измельчение структуры и повышение износостойкости недостаточны, а при концентрации его более 0,6 мас.% снижаются упруго- пластические свойства и увеличивается износ.

Кальций модифицирует и раскисляет чугун, повышая плотность и монолитность матрицы, очищает границы зерен, что обеспечивает существенное повышение стабильности и износостойкости. При концентрации кальция до 0,002 мас.% модицифирующий и раскисляющий эффекты недостаточны, а плотность чугуна в отливках и износостойкость низкие: при концентрации кальция более 0,05 мас.% повышается содержание неметаллических включений и сниоэto 1 т

00

жнется стабильность структуры, герметичности, износостойкости и служебных свойств.

Кобальт, введенный в количестве 0,08 - 0,28 мас.%, микролегирует матрицу, повышает ее стойкость против коррозии и износа, увеличивает износостойкость. Его концентрация принята от содержания (0,08 мас.%), с которо- го начинает сказываться его влияние на износостойкость, и ограничено концентрацией 0,28 мас.%, выше которой снижаются упругопластические и эксплуатационные свойства.

Теллур, отбеливает, измельчает структуру, повышает механические свойства, поверхностную прочность и износостойкость. При концентрации теллура до 0,002 мас.% его модифи- цирующий эффект и повышение поверхностной прочности и износостойкости сказываются незначительно, а при концентрации теллура более 0,03 мас.% увеличивается содержание неметалли- ческих включений по границам зерен, снижаются пластические свойства, износостойкость при ударно-абразивном износе.

Никель упрочняет матрицу, повышает ее коррозионную цтойкость, увеличивает термостойкость, стабильность структуры, износостойкость при ударно-абразивном износе, что обес- печивает повышение ударно-усталостной долговечности. Концентрация никеля менее 0,3 мас.% приводит к резкому снижению хрупкой прочности, коррозионной СТОЙКОСТИ И ИЗНОСОСТОЙКОСТИ,

а при концентрации никеля более 1,0 мас.% снижается стабильность структуры, повышается содержание неметаллических включений по границам зерен, что приводит к снижению ударно-усталостной долговечности и износостойкости при ударно-абразивном износе.

Хром обеспечивает высокую стойкость и твердость матрицы, что обес- печивает высокие характеристки износостойкости. При увеличении содержания хрома более 17,5 мас.% снижаются трещиностойкость, эксплуатационная и ударно-усталостная долговечность. Содержение хрома ограничено 13,5 мас.% так как при более низком содержании его снижаются твердость и однородность структуры, механические и

эксплуатационные свойства. Содержание молибдена принято в количестве 1,3 - 2,6 мас,%, что способствует улучшению структуры, повышению твердости, коррозионной стойкости и износостойкости при ударно-абразивном износе. Увачичение содержания молибдена более 2,6 мас.% снижает пластические свойства и стабильность износостойкости.

Содержание основных компонентов (углерода 2,75 - 3,1, кремния 0,8 - 1,1 и марганца 0,7 - 1,3 мас,%) в отливках обеспечивает повышение стабильности структуры и свойств, оптимальную износостойкость при ударно- абразивном износе и высокие эксплуатационные свойства.

При увеличении содержания углерода более 3,1 мас.%, кремния более 1,1 мас.% и снижении марганца менее 0,7 мас.% повышается содержание перлита в структуре и снижается износостойкость.

II р и м е р. Плавки износостойких чугунов известного и предложенного составов проводят в открытых индукционных печах методом переплава.

В качестве шихтовых материалов при опытных плавках используют чугунный лом, возврат собственного производства, полуфабрикатный никель НПЗ, ферромолибден, феррохром, ферромарганец и другие ферросплавы. Тугоплавкие и неокисляющиеся легирующие добавки вводят вместе с шихтой, а легкоплавкие и лигатуру ФСЦВ-30 - после раскисления металла за 5 - 10 мин перед разливкой металла непосредственно в литейные ковши вместе с модификаторами (теллуром и сили- кокальтием).

Способ производства чугуна включает загрузку компонентов шихты, подогретой до 350-450°С, в печь при наличии болота, перегрев расплава до температуры 1450-1530°С.

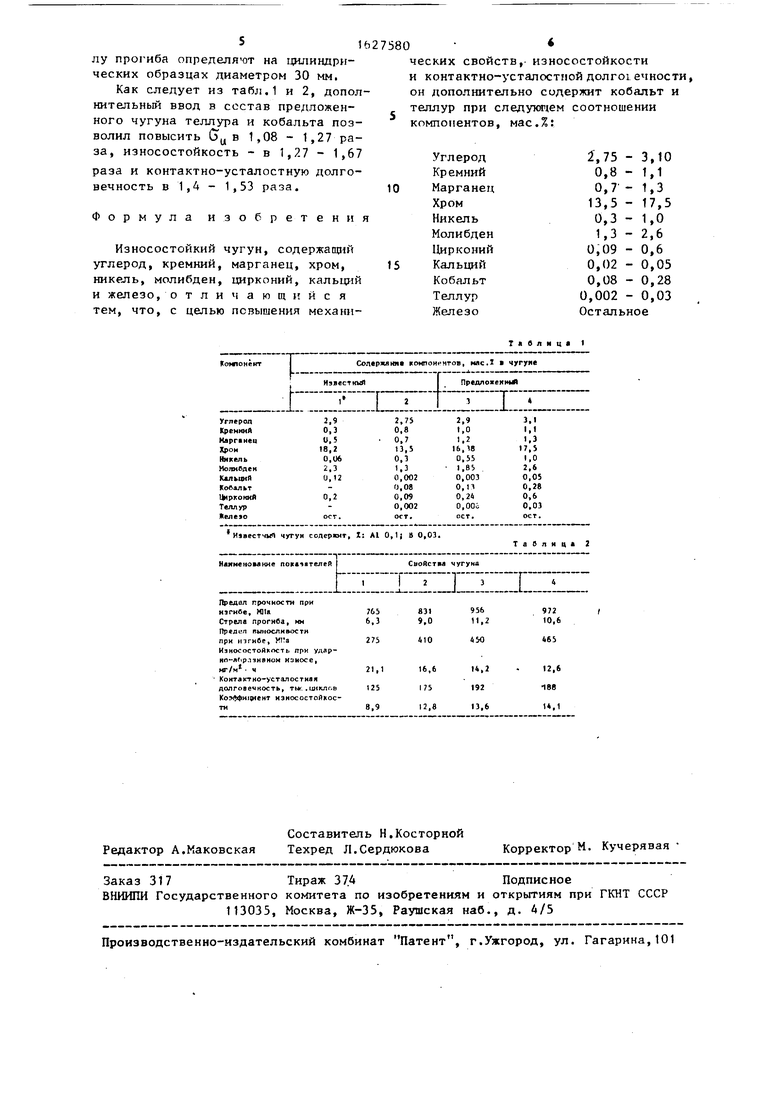

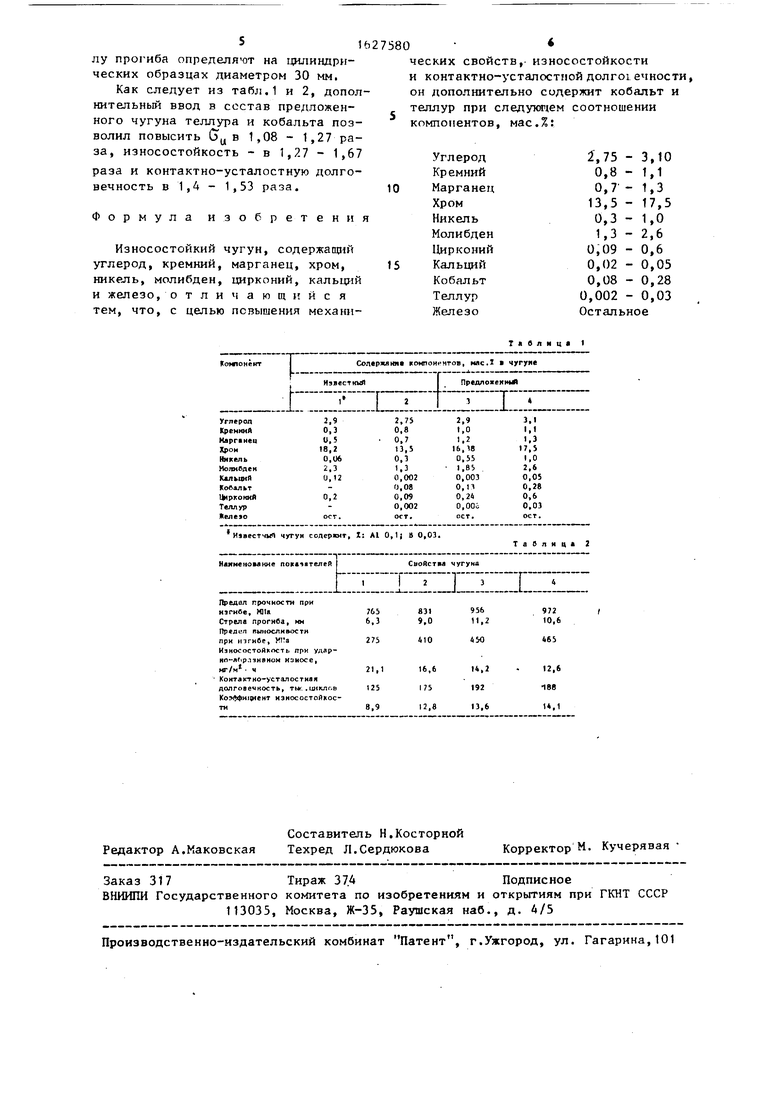

В табл.1 приведены химические составы износостойких чугунов ряда плавок. Определение содержания ингредиентов в чугунах проводят по стандартным методикам количественного дифференцированного химического анализа.

В табл.2 приведены механические и технологические свойства износостойких чугунов опытных плавок. Стрелу прогиба определяет на цилиндрических образцах диаметром 30 мм.

Как следует из табл.1 и 2, дополнительный ввод в состав предложенного чугуна теллура и кобальта позволил повысить Gu в 1,08 - 1,27 раза, износостойкость - в 1,27 - 1,67

раза и контактно-усталостную долговечность в 1,4 - 1,53 раза.

Формула изобретени

Износостойкий чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, цирконий, кальций и железо, отличающийся тем, что, с целью повышения механических свойств, износостойкости и контактно-усталостной долго ечности, он дополнительно содержит кобальт и теллур при следующем соотношении компонентов, мас.%:

5

Углерод

Кремний

Марганец

Хром

Никель

Молибден

Цирконий

Кальцин

Кобальт

Теллур

Железо

2,75 - 3,10 0,8 - 1,1 0,7- 1,3 13,5 - 17,5 0,3 - 1,0 1,3 - 2,6 0,09 - 0,6 0,02 - 0,05 0,08 - 0,28 0,002 - 0,03 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

| Чугун | 1987 |

|

SU1435649A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2012 |

|

RU2514360C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2010 |

|

RU2442838C2 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

Изобретение относится к металлургии и может быть использовано при производстве деталей шаровых мельниц. Цель - повышение механических свойств, износостойкости и ударно-усталостной долговечности. Новый чугун содержит,, мас.%: С 2,75-3,1; Si 0,8- 1,1; Мп 0,7 - 1,3; Сг 13,5 - 17,5; Ко 1,3 - 2,6; Ni 0,3 - 1,0; Zr 0,09 - 0.6; Са 0,02 - 0,05; Со 0,08 - 0,28; Те 0,002 - 0,03 и Fe - остальное. Дополнительчый ввод Со и Те в чугун предложенного состава позволил повысить механические свойства 0 в 1,08- 1,27 раза, износостойкость - в 1,27- 1,67 раза, ударно-контактную долговечность с 2 табл.

ШвестчкЧ чугун содержит, I: A1 0,1; В 0,03.

Таблиц 1

Содержания компонентов, мас.1 чугуне

Таблица 2

| Чугун | 1981 |

|

SU973655A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Белый износостойкий чугун | 1978 |

|

SU779428A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-02-15—Публикация

1988-12-05—Подача