Изобретение относится к транспортному машиностроению, в частности к дисковым тормозам, совмещающим функ- ции рабочего и стояночного тормозных механизмов с автоматическим регу- ляторованием з азора между тормозными колодками и диском.

Цель изобретения - повышение на- дежности и увеличение КПД тормозного механизма путем замены трения скольжения в храповом зацеплении на трение качания.

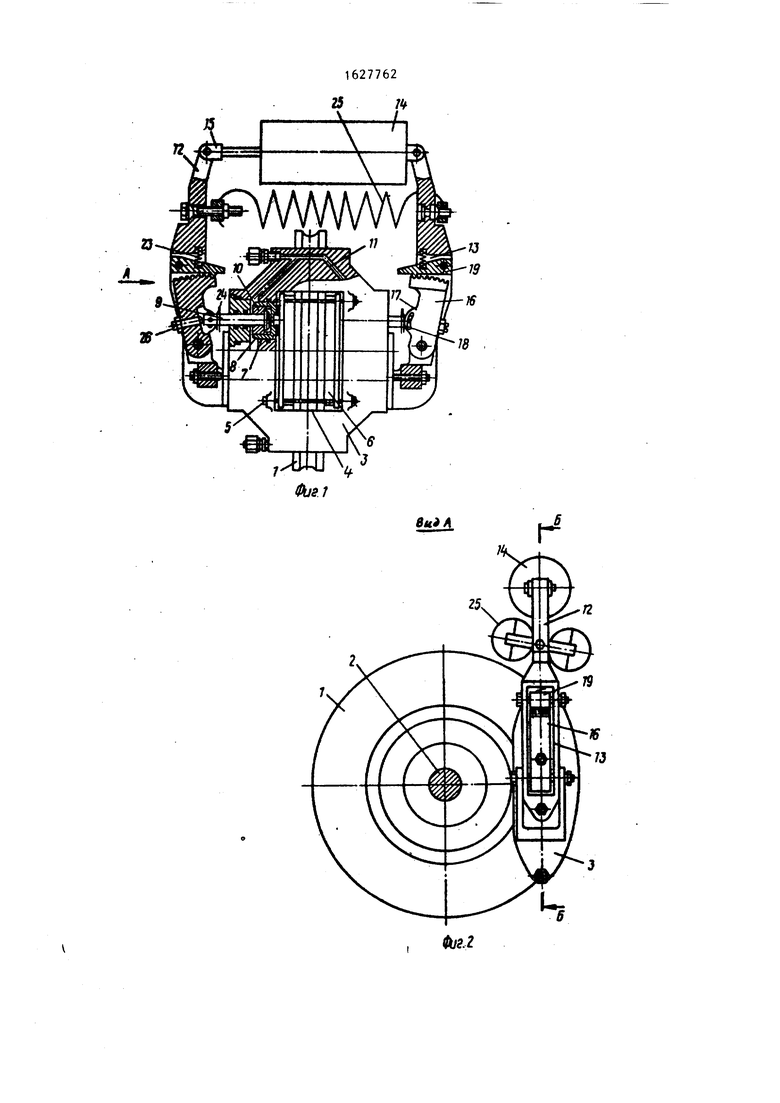

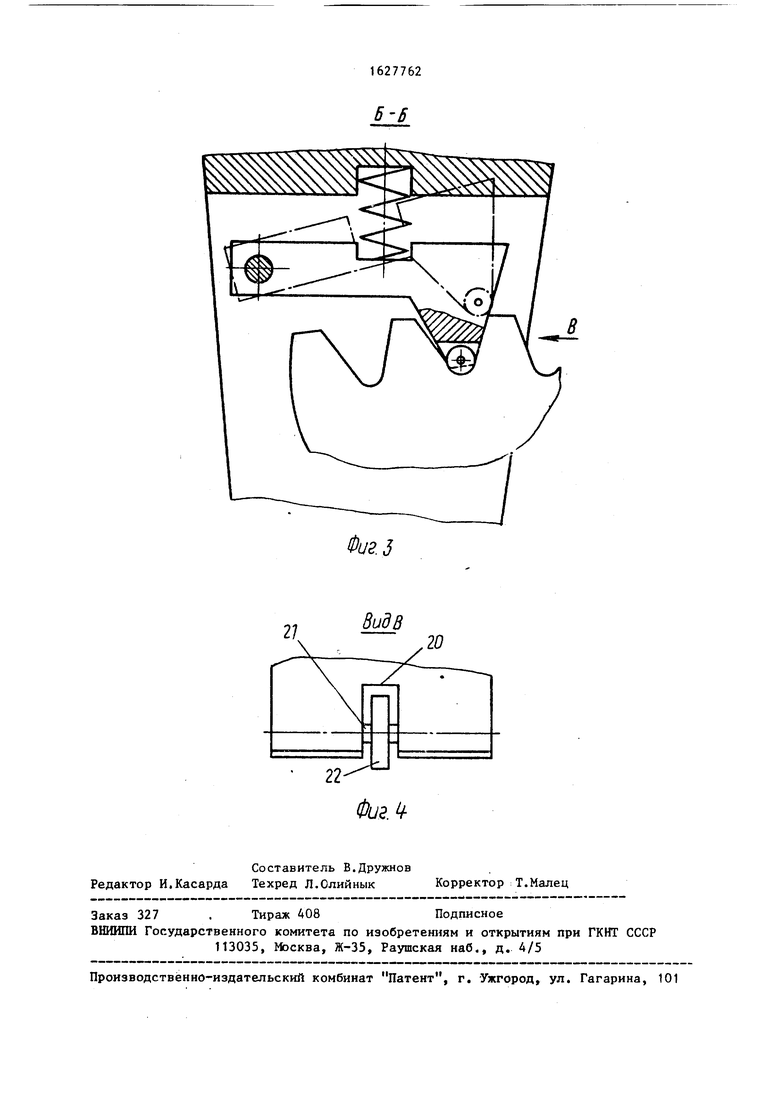

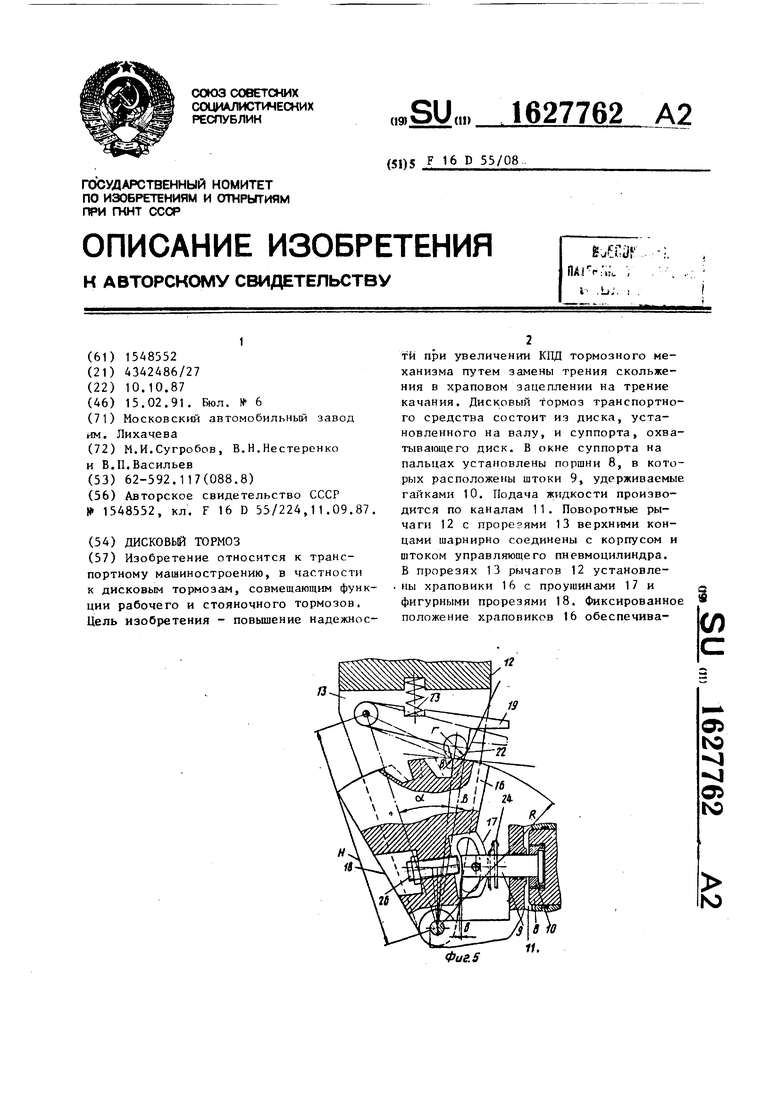

На фиг. 1 изображен дисковый тор- моз, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - схема взаимодействия храповика и собачки с роликом.

Дисковый тормоз транспортного средства состоит из диска 1, установленного на валу суппорта 3, охватывающего диск 1. В окне 4 суппорта 3 на пальцах 5 установлены тормозные колодки 6. В цилиндрических проточках 7 суппорта 3 установлены поршни 8, в которых расположены штоки 9, удерживаемые гайками 10.

Подача рабочей жидкости под давлё- нием в подпоршневые пространства цилиндрических проточек 7 производится по каналам 11. Поворотные рычаги 12 с выполненными в них прорезями 13 нижними концами шарнирно закреплены на торцовых частях суппорта 3, а верхними концами шарнирно соединены с корпусом 14 и штоком 15 управляющего пневмоцилиндра. В прорезях 13 рычагов 12 с возможностью поворота установлены храповики 16, снабженные проушинами 17 с фигурными прорезями 18. Фиксированное положение храповиков 16 относительно поворотных рычагов 12

5

0

5

0

Q

,с Q

5

обеспечивается шарнирно установленными в верхних частях прорезей 13 собачками 19, входящими в зацепление с зубчатыми частями храповиков 16. Верхняя часть зуба каждой собачки 19 выполнена с продольной прорезью 20, в которой неподвижно закреплена ось 21, с установленньм на ней с возможностью вращения роликом 22.

Каждый ролик 22 имеет определенный радиус, а поверхности, образующие вершину зуба собачки 19, выполнены касательными к цилиндрической поверхность ролика 22. Собачки 19 удерживаются в зацеплении с храповиками 1Ь пружинами 23, одни концы которых закреплены на рычагах 12, а другие опираются на собачки 19.

Свободные концы штоков 9 снабжены пружинами 24 и шарнирно связаны с фигурными прорезями 18 храповиков 16. Поворот рычагов 12 обеспечивается стяжными пружинами 25. Передача усилий от храповиков 16 к штокам 9 осуществляется упорными винтами 26, установленными в нижних частях храповиков 16. При этом концы упорных винтов 26 расположены между пружинами 17.

С целью обеспечения передачи усилия от собачки 19 к храповику 16 только по полному профилю зубьев и исключения возможности заклинивания зуба собачки 19 на вершине зуба храповика 16 при работе стояночного тормоза, вершина зуба собачки 19 выполнена по радиусу г (фиг. 5), а храповик 16 подпружинен пластинчатой пружиной 24 и имеет возможность поворота на угол ft, соответствующий выбранному зазору Ь между штоком 9 и упорным винтом 26 (фиг. 5).

31Ь

Жесткость поджииной пружины 23 подобрана таким образом, чтобы при нахождении вершины зуба храповика 16 на скругленной радиусом г вершине зуба собачки 19, последняя могла бы отжать храповик 16, чтобы полностью ввести зуб собачки 19 во впадину храповика 16 и обеспечить передачу усилия по полному профилю зубьев.

Для этого радиус ролика выбирается из соотношения

HR cos6t- cos (C/ + (3)J

Ј ...- ..... - - -....,- - -,.- .-..,

-JH +RZ-2HR cos (tf+) + R-HC.OS&

где г - радиус ролика;

Н - расстояние от центра качания храповика до центра качания собачки;

R - радиус окружности вершин зубьев храповика;

угол между прямой, соединяющей центры качания храповика и собачки, и радиусом храповика, проходящим через вер- шину зуба храповика в месте контакта его с роликом; П - угол между радиусом храповика, проходящим через вершину его зуба в месте контакта с роликом, и радиусом храповика, проходящим касательно к боковой поверхности ролика при -расположении его центра на первом радиусе храповика. Дисковый тормоз работает следующим образом.

Во время рабочего торможения рабочая жидкость под давлением по каналам 11 подается в подпоршневые пространства цилиндрических проточек 7, перемещая поршни 8 и тормозные колодки 6 в направлении диска 1, осуществляя торможение. Одновременно поршни 8, связанные гайками Ю со штоками 9, увлекают их за собой. Штоки 9, перемещаясь в осевом направлении, взаимодействуют с фигурными прорезями 18 храповиков 16, поворачивая последние на величину, пропорционалъ- ную зазору между колодками 6 и дис- ком 1 (фиг. 1 и 2).

Каждый из храповиков 16, поворачиваясь, воздействует на соответствующую собачку 19, -которая перемещает- ся в направлении вершины зуба храповика, перекатывается по вершине с помощью ролика 22 и, дойдя до задней , кромки вершины зуба храповика, скаты

2

вается по образующей зуба в следующую впадину. Тем самым меняется точка зацепления собачки с храповиком и осуществляется регулирование зазора.

Во время стояночного торможения давление воздуха в пневмоцилиндре 14 снижается, в результате чего под действием стяжных пружин 25 рычаги 12 поворачиваются. Вместе с рычагами 12 перемещаются собачки 19, поворачивая храповики 16, которые взаимодействуют с торцовыми поверхностями

штоков 6 в направлении диска 1, осуществляя торможение. Если в момент стояночного торможения ролики 22 собачек 19 находятся на вершинах зубьев храповиков 16, то они, перекатываясь,

обеспечивают зацепление зубьев собачек с последующими зубьями храповиков 16.

Формула изобретения

Дисковый тормоз по авт.св. № 1548552, отличающийся тем, что, с целью повышения надежности и увеличения КПД тормозного

механизма, он снабжен роликами, установленными в выполненных в собачках продольных прорезях с возможностью вращения и касательно к профилю зубьев собачек, при этом радиус роликов выбран из условия

. HRtcosfr - cos (Ы + P)J

Г у

4н2+Яг-2№ cos( +j5)+R-H cos& где г - радиус ролика;

Н - расстояние от центра качания храповика до центра качания собачки;

R - радиус окружности вершин зубьев храповика;

&4 - угол между прямой, соединяющий центры качания храпови- ка и собачки, и радиусом храповика, проходящим через вершину зуба храповика в месте контакта его с роликом;

в - угол между радиусом храповика, проходящим через вершину его. зуба в месте контакта с роликом, и радиусом храповика, проходящим касательно к боковой поверхности ролика при расположении его центра на первом упомянутом радиусе храповика.

п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый тормоз | 1987 |

|

SU1548552A1 |

| Дисковый тормоз | 1989 |

|

SU1754973A2 |

| Дисковый тормоз | 1987 |

|

SU1626013A1 |

| ЗАДНИЙ ДИСКОВЫЙ ТОРМОЗ АВТОМОБИЛЯ | 2000 |

|

RU2193126C2 |

| СТОЯНОЧНЫЙ ТОРМОЗ СНЕГОБОЛОТОХОДА | 2024 |

|

RU2828926C1 |

| Тормоз грузовой тележки | 1979 |

|

SU906766A1 |

| ДИСКОВЫЙ ТОРМОЗ С МЕХАНИЗМОМ СТОЯНОЧНОГО ТОРМОЗА | 2005 |

|

RU2288384C2 |

| ТРОСОВЫЙ ПРИВОД С УСТРОЙСТВОМ АВАРИЙНОГО ТОРМОЖЕНИЯ | 2011 |

|

RU2505474C1 |

| Тормоз | 1973 |

|

SU527144A3 |

| Тормозной блок дискового тормоза железнодорожного транспортного средства | 2019 |

|

RU2780499C2 |

Изобретение относится к транспортному машиностроению, в частности к дисковым тормозам, совмещающим функции рабочего и стояночного тормозов. Цель изобретения - повышение надежностй при увеличении КПД тормозного механизма путем замены трения скольжения в храповом зацеплении на трение качания. Дисковый тормоз транспортного средства состоит из диска, установленного на валу, и суппорта, охватывающего диск. В окне суппорта на пальцах установлены поршни 8, в которых расположены штоки 9, удерживаемые ганками 10. Подача жидкости производится по каналам 11. Поворотные рычаги 12 с проре ями 13 верхними концами шарнирно соединены с корпусом и штоком управляющего пневмоцилиндра. В прорезях 13 рычагов 12 установлены храповики 16 с проушинами 17 и фигурными прорезями 18. Фиксированное положение храповиков 16 обеспечива(Л

8м А

гг

Фиг.з

Виде

| Дисковый тормоз | 1987 |

|

SU1548552A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-02-15—Публикация

1987-10-01—Подача