1-1зобретение относится к области машиностроения.

Известен тормоз, содержащий связанную с опорой рабочего вала подвесную плиту и расположенные на ней по обе стороны тормозного диска две тормозные колодки, каждая из которых выполнена в виде клина, взаимодействующего с закрепленным на кронштейне приводным механизмом, перемещающим клин касательно к поверхности трения, и с опорной пластиной, связанной с устройство.м компенсации износа, состоящим из прикрепленной к последней ходовой гайки и ходового винта, на свободном конце которого закреплен храповик, взаимодействующий с собачкой, установленной на связанной с приводным механизмом тяге.

Известный тормоз обеспечивает торможение лишь при одном направлении вращения рабочего вала, так как тормозящие клинья расположены симметрично относительно поверхности трения тормозного диска и их движение под действием приводных механизмов направлено в сторону противоположную вращению диска.

Целью изобретения является обеспечение реверсивности и устойчивости тормоза в работе.

Эта цель достигается за счет того, что клинья установлены относительно плоскости трения взаимно противоположно, так что тормозной диск имеет с одним из клиньев однонаправленное движение, а с другим - противоположно направленное, причем плита установлена с возможностью смещения в направлении, перпендикулярном к плоскости трения, а каждый приводной механизм снабжен упором, ограничивающим его ход при однонаправленном движении соответствующего клина и

тормозного диска.

Кроме того, для обеспечения возврата храповика в исходное положение при однонаправленном движении клина и тормозного диска каждое устройство компенсации износа

снабжено дополнительным храповиком с собачкой, жестко связанным с основным храповиком, установленным соосно с ним и имеющим с последним равное число противоположно направленных зубьев.

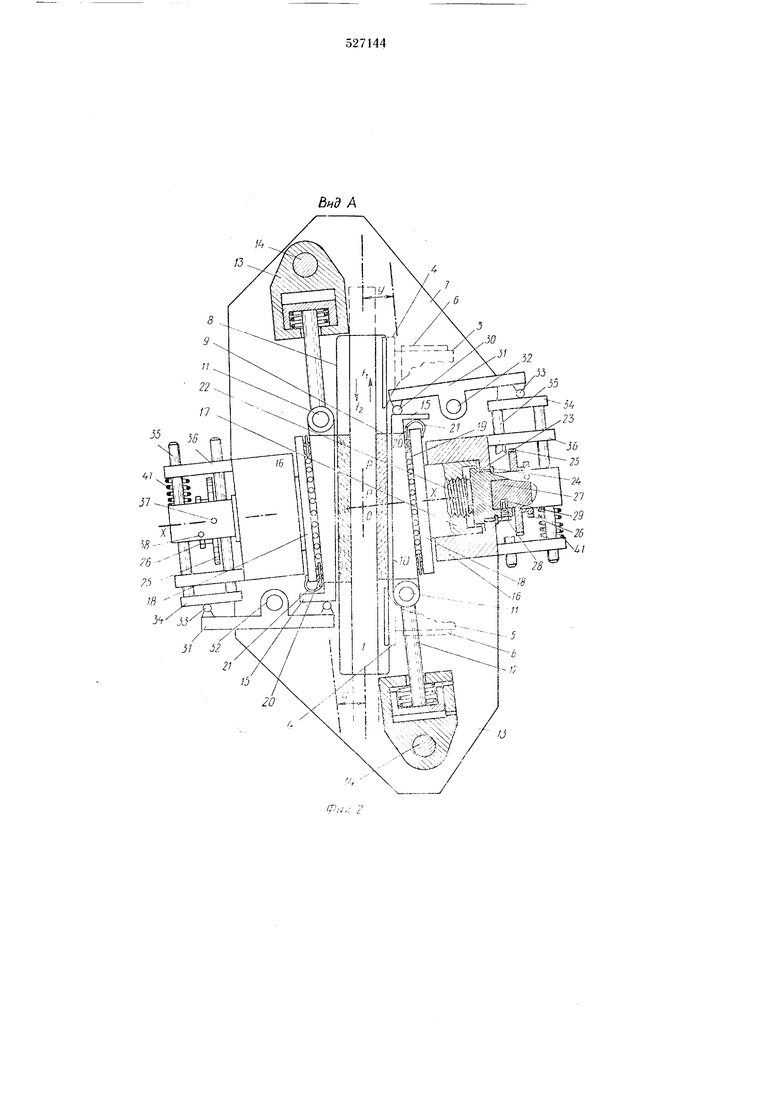

На фиг. 1 схематически показано тормозное устройство, вид в плане; на фиг. 2 - вид но стрелке А (с частичным вырывом) на фиг. 1; на фиг. 3 - поперечное сечение колодки; на фиг. 4 - устройство для компенсации износа; на фиг. 5 и 6 - показаны в нескОоТьких рабочих положениях оба устройства

компенсации износа при одном направлении

вращения диска.

Тормозной диск 1 закреплен на вращающемся валу 2, который размещен в опоре 3,

прикрепленной к консоли 4, установленной на шасси какого-либо транспортного средства, например железнодорожного транснортного средства, способного двигаться в обоих направлениях.

Консоль 4 представляет собой пластину параллельную диску 1. Она имеет два стержня 5, образующие направляющ,ие, параллельные между собой и оси У-Y. На этих стержнях перемещаются ушки 6 плиты 7, перпендикулярной к средней плоскости Р-Р диска 1. Плита 7 имеет широкую прорезь 8, в которую заходит часть диска 1. Выступающая за плиту часть тормозного диска взаимодействует с органами торможения.

На плите 7 закреплены два тормозных узла, состоящих из тормозных колодок, их приводных механизмов и устройств для компенсации износа.

Оба тормозных узла расположены в верхней части диска 1 (по обе его стороны). Таким образом, по одну и другую сторону диска 1 находятся те же элементы, симметрично направленные по отношению к точке О, находящейся в средней плоскости Р-Р диска, и через которую проходят оси X-X опоры колодки и устройств устранения износа.

Каждая тормозная накладка 9 закреплена на колодке 10, выполненной в виде клина, опорная поверхность которого слегка наклонена по отношению к плоскости трения, с которой она образует небольшой острый угол, составляющий обычно не более 20°.

Со стороны большего основания колодка 10 шарнирно соединена осью 11 с концом штока 12 поршня рабочего цилиндра 13, который в СБОЮ очередь соединен осью 14 с плитой 7.

На каждый поршень воздействует возвратная пружина. Меньшее основание колодки 10 песет ограничитель 15 перемещения.

Колодка 10, которая приводится в движение диском 1 в том же направлении, что и направление толкающего усилия рабочего цилиндра 13, временно находится в неподвижном положении на плите 7 из-за ограничителя хода поршня цилиндра 13. На фиг. 2 это показано на примере колодки 10, расположенной слева по чертенку, когда диск 1 вращается в направлении стрелки /2Для каждой колодки 10, предусмотрено неподв 1жное опорное устройство.

Оба опорные устройства имеют общую ось X-X, перпендикулярную к наклонным опорным поверхностям клиньев. Каждое опорное устройство состоит из корпуса 16, прикрепленного к плите 7, внутри которого перемещается ходовая гайка 17. Эта гайка имеет опорную пластину 18, опирающуюся на плиту 7.

Пластина 18 расположена перпендикулярно к оси X-X. Она должна быть очень жесткой п недеформирующейся, поскольку на пее действует реакция оноры. Для уменьшения трения пластины о тормозную колодку 10 имеется сепаратор 19 с параллельными роликами небольшого диаметра, помещенными между

пластиной 18 и колодкой 10. Сенаратор 19 выполнен подвижным вдоль пластины 18, его продолжением является шток 20, подверженный воздействию упругого возвратного элемента, например плоской пружины 21, укрепленной на гайке 17 для того, чтобы отталкивать сепаратор 19.

В гайку 17 ввинчен ходовой винт 22 компенсации износа с полой головкой 23, фикси10 рующейся на корпусе 16 с помощью стопорного кольца 24.

Храповики 25 и 26 составляют единое целое со стержнем 27, размещенным в полости головки 23 и связанным с ней посредством ограничителя поворота, выполненного в виде радиального винта с цилиндрическим хвостовиком 28, который входит в радиальный паз 29 стержня 27. Паз 29 несколько щире хвостовика 28.

0 Таким образом, стержень 27, несущий храповики 25 и 26, фиксируется при перемещении относительно головки 23 винта 22 и может немного поворачиваться, слегка покачиваясь в полой части головки 23, не приводя 5 во вращение винт 22, если храповик 26 является двигателем вращения.

Храповики 25 и 26 имеют одинаковое количество разнонаправленных зубьев, но могут быть разного диаметра. В данном случае хра0 повик 26 имеет меньший диаметр.

Длина /1 зуба храповика 25 компенсации изiioca определяет ход приближения колодки 0, действующей в условиях наклонной ориоггадии усилий.

5 Ограничитель 15 перемещения является опорой для конца 30 рычага 31, шарнирно присоединенного осью 32 к плите 7. Другой конец 33 рычага опирается на уцор 34, воздействующий на узел компенсации износа. 0 Концы рычага выполнены закругленными. Упор 34 установлен на тягах 35, скользящих в паре направляющих ушек 36, составляющих единое целое с корпусом 16. Тяги 35 расположены касательно к храповикам 25 и 26 и несут собачки 37 и 38, закрепленные на блоке 39. Собачка 37 взаимодействует с храповиком 25 компенсации износа. Собачка 38 взаимодействует с храповиком 26, возвращающим основной храповик в исходное положение. 0

Собачки 37 и 38 скользят в отверстиях блока 39 и подпружинены пружинами 40. Собачки 37 и 38 расположены на расстоянии друг от друга, немного превышающем длины 5 /1+/2 каждого зуба храповиков 25 и 26.

Таким образом, если для одного из устройств компенсации износа ход блока 39 собачек 37 и 38 в паправлепии стрелки fs (фиг. 5) меньше или равен /ь то собачка 38 никогда не достигнет зуба храповика 26. Если ход блока 39 другого устройства компенсации износа (фиг. 6) в направлении стрелки /з превысит f, то собачка 38 достигнет зуба храповика 26 и повернет его в то время, когда собачка 37 удалится от храповика 25. Возвратная пружина 40 сжимается между блоком 39 и направляющим ушком 36 и возвращает храповики 25 и 26 в начальное положение при отпускании тормоза. Тормоз работает следуюнитлт образом. Диск 1 вращается в 1 апраБлеппп стре.лкн fn (фиг. 2). Жидкость под давлением поступает в два рабочих цилиндра 13. Колодка 10, приводимая в движение в направлении, нротивогю.пожном вращению диска 1, подвергается воздействию равиодействуюи1ей двух прот;1воположных усилий: сдвигающему Гтолкаю иеMv) лсилню рабочего цилиндра 13 и тангенп.нальиому усилию, противбиоложному диску 1. Поэтому порщемь рабочего иилиндра 13 не доходит в конце хода до днииха иилиндра. Первая колодка 10 остается подвижной по отиощелтню к плите 7 во врелтя торможения и работает по принципу наклокиого ориентирования. Вторая колодка 10 толкается рабочим цилиндром 13 в направлении стрелки f вращения диска 1 и подвергается воздействию равиодействуюшей однонаправленных усилий, т. е. клин имеет тенденцию быть «проглочеииым диском 1. Из этого следует, что поршень рабочего т ллиндра быстро доходит до цилиндра, а вторая колодка 10 временно фиксируется на плите 7. Ход этой колодки до конца хода рабочего цилиндра иревыщает ход первой колодки, который сделан не до конца хода рабочего цилитщра. В противоположность цервой колодке, вторая колодка больше не имеет независимого движения относительно диска 1. а имеет литиь те движения, которые ей передает плита 7, которая, перемещаясь с помощью утек 6 по стержням 5 параллельно оси У-У врапдения диска 1, реакцией опоры движения цервой колодки перемещает вторую КОЛОДКУ по указанному направлению, параллельному оси У-У. Для отнуска тормоза рабочие цилиндры 13 соедиияготся на снятие нагрузки, а их порцдии с номоиило пружин отводятся в первоначальное ноложение. Следовательно, колодки 10 эластично подаются назад и отодвигаются от диска 1. Оба устройства компенсации износа работают след ющим образом. Пои торможении блок 39 под дейстяислг толкающего усилия колодки 10, ередавасмого через ограничитель 15, рычаг 31 и уиоп 34, неремещается в цаппавлеиии стрелки fp на расстояние, ие превыщающес ДЛИКУ 1 3v6a храповика компеисации износа (фиг. 5). Износ тормозных колодок при каждой операции торможения является очень незначительным. Собачка 37 переходит из положения 37т в положение 37тт. не перепрыгивая зуб храповика 25.Собачка 38 переходит из положения 38т в положение ЗВтт, не доходя до зуба храповика 26.Храповики 25 и 26 ке вращаются. Пои отпускании тормоза блок 39 и собачки 37 и 38 плавно возвращаются в первоначальное положение под действием возвратной пружины 41. Таким образом, компенсации износа не существует. При нескольких последовательных торможениях устройство будет работать как и ракьще, так как совокупность злементарных изиосов, которые добавляются при каждом торможении, очень незначительна для того, чтобы придать собачке 37 достаточный ход. Ко в определенпый момент, например после десяти ЦЛ1Т иятнадлтатц операций торможеиия. износ накладок 9, который является результатом элементарного изтюса, вызванного кажд1)1М торможением, становится таким, что блок 39 и собачки 37 и 38 перемещаются в направлении стрелки fj на расстояние, по меньшей лтере равное длине /i зуба храповика компенсацитт износа. Собачки 37 и 38 переходят -3 первоначального положения 37т, 38т в ко;;ечное положение 37тл- и 38тл-. Собачка 37 нерепрыгивает зуб храновика 25, в то врелтя, как собачка 38 едва достигает зуба храповика 26. Устройство восполнения З1зноса находится таким образом «заряженным. При отпускании тормоза блок 39, нлавно возвращенный в наиравленне f.; с помощью пружины 41, перемещает собачки 37 и 38 из положения 37ту. 38iv в первоначальное положение 37т, 38т. Собачка 38 удаляется от храповика 26, не произведя никакого действия, собачка 37 ПРИВОДИТ во вращательное движение храновик 25 компенсации износа, а храповик 26 - в движение по стрелке 5i. Паз 29 позволяет приводить в движение головку 23 винта 22 на стержне 27 в направлении стрелки 5, Винт 22 врап1ается. Гайка 17 продвигается и толкает КОЛОДКУ 10 к диску 1 на расстояние, соответствующее износу накладки. От тнага винта 22 и гайки 17 зависит количество операций торможения, которые можно осуществить в направлении собачкц 37 к по,чожентпо 37ттт, до того как она перепрыгнет зуб храновика 25. Если в системе винт 22-гайка 17 имеется язор. то уПор 34 не имеет контакта с концом 33 рычага 31. а при возвращенни блока 39 с помощью 41 в первоначальное по.пожение упор 34 вновь соприкасается с концом 33 рычага 31. а другой конец 30 рычага соириклсается с ограничителем 15. При этом храловпки 25 тт 26 возвращаются в первоначальное ноложение. Когда толкающтте л-снлия колодки 10 совпадают с направлением вращения диска 1. ход портичя, я следовптельмо. тт ход клина являются более длтц|ными, чем ход клтша, располпженного но ДРУГУЮ сторону ят1ска 1. Из этого следует, что ход б,тока 39 в напр авленттт стрелки fs, соответствующий ходу колодки 10 (fs), превышает расстоянне, отделяющее собачку 38 ближайшего зуба от храповнка 26. Этот ход, превышающий ДЛИНУ /i зуба храповика 25, цропускает собачку 37 из положегкя 37т в положение 37ит, храповик 25 отделяется. Собачка 38 ппиходит в положение ЗВпт, вращая храповик 25 с храповиком 26 в направлении, обратном компенсации износа. Соразмерно с зазором паза 29 по отношепию к хвостовику 28 (зазор равен ходу храповика 26) головка 23 пе приводится во вращательное движение стержпем 27. Таким образом, не производится ни отвинчивания винта 22, ни отделения первой колодки 10 от диска 1. При отпускании тормоза блок 39 и собачки 37 и 38, оттянутые пружиной 41, вновь занимают первоначальное положение, приводя во врапдение храповики 25 и 26 в направлении стрелки 5|, но не вращая головку 23 винта 22. Если первая колодка 10 приближается в результате компенсации износа, сближение второй колодки достигается в результате реактивного перемещения плиты 7. При направлении вращения диска по стрелке /1 первая колодка подвергается воздействию равнодействуюплСЙ однонаправленных усилий, а вторая - противоположно направленных. Данный тормоз может быть использован при вращении диска 1 только в одном направлении. Для этого достаточно закрепить одну из пластин 18 на плите 7. Формула изобретения 1. Тормоз, содержащий связанную с опорой рабочего вала подвесную плиту и расположенные на ней по обе стороны тормозного диска две тормозные колодки, каждая из которых выполнена в виде клина, взаимодействующего с закрепленным на плите приводным .механизмом, перемещающим клин касательно к поверхности трения, и с опорной пластиной, связанной с устройством компенсации износа, состоящим из прикрепленной к последней ходовой гайки и ходового винта, на свободном конце которого закреплен храповик, взаимодействующий с собачкой, установленной на связанной с приводным механиз.мом тяге, о тл и ч а ю щ и и с я тем, что, с целыо обеспечения реверсивности и устойчивости тормоза в работе, клинья установлены относительно плоскости трения взаимно нротивоположно, так что тормозной диск с одним из клиньев имеет однонаправленное движение, а с другим - противоположно направленное, причем плита установлепа с ВОЗМОЖНОСТЬЕО смещения в направлении, перпендикулярном к плоскости трения, а каждый приводной механизм снабжен упором, ограничивающим его ход при однонаправленном движении соответствующего клина и тормозного диска. 2. Тормоз по п. 1, отличающийся тем, что, с целью обеспечения возврата храповика в исходное положение при однонаправленном движении клина и тормозного диска, каждое устройство компенсации износа снабжено дополнительны.м храповиком с собачкой, жестко связанным с основным храповиком, установленным соосно с ним и имеющим с последним равное число противоположно направленных зубьев.

I

J3

f 1

lit

13

|ШШ1

; 1 I I 5----±:У

и

1

J

Фиг 4

% -J Л

, %„, п -

Vuz 6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический регулятор зазора для колодочного тормоза | 1970 |

|

SU634692A3 |

| Дисковый тормоз | 1987 |

|

SU1548552A1 |

| Дисковый тормоз | 1987 |

|

SU1626013A1 |

| РЕГУЛИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ДИСКОВОГО ТОРМОЗА | 2009 |

|

RU2506469C2 |

| Дисковый тормоз | 1989 |

|

SU1754973A2 |

| Дисковый тормоз | 1986 |

|

SU1323789A1 |

| Устройство для автоматической регулировки зазора между тормозной накладкой и тормозным барабаном | 2021 |

|

RU2816432C2 |

| СУППОРТ ДИСКОВОГО ТОРМОЗА | 1995 |

|

RU2129679C1 |

| Дисковый тормоз | 1987 |

|

SU1627762A2 |

| Транспортное средство | 1977 |

|

SU671173A1 |

Авторы

Даты

1976-08-30—Публикация

1973-07-06—Подача