Изобретение относится к способам изготовления керамических ворошков, в.частности к процессам тонкого помола керамических материалов с осиов- ным характером поверхности, и может быть использовано при получении диэлектрических керамических конденса- - торов..

Цель изобретения - повьппение :се-. диментационной устойчивости суспензии порошкообразного керамического материала и снижение в ней содержания жидкой фазы.

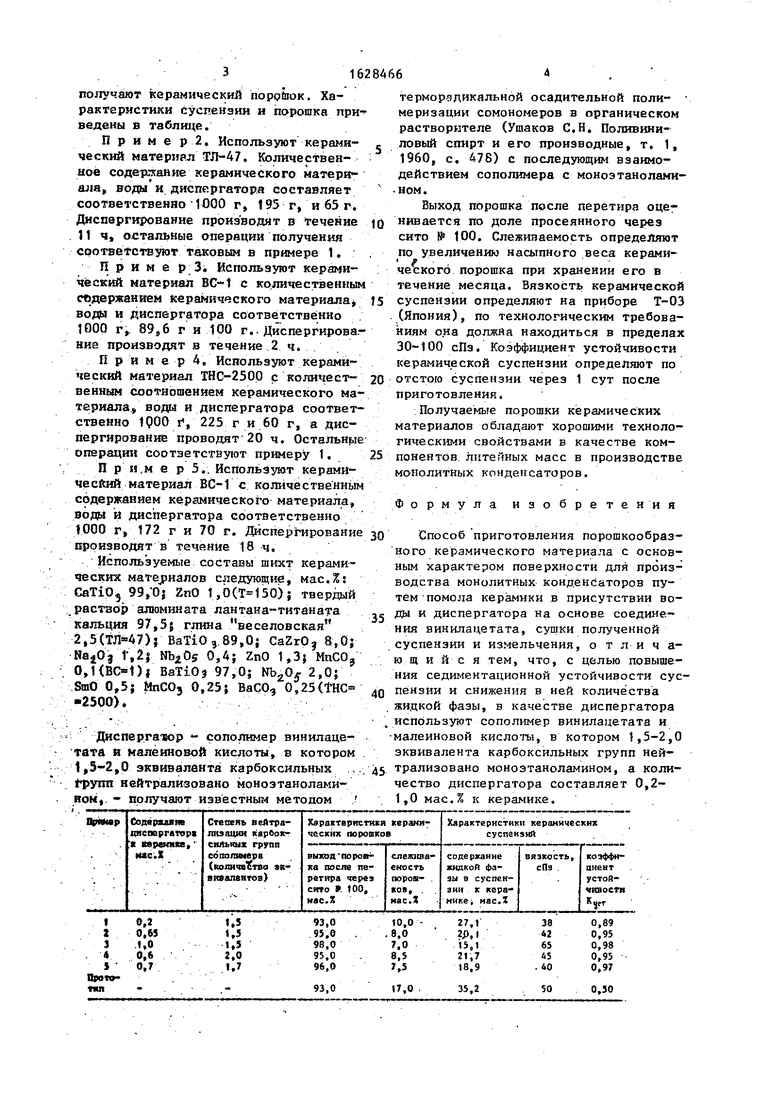

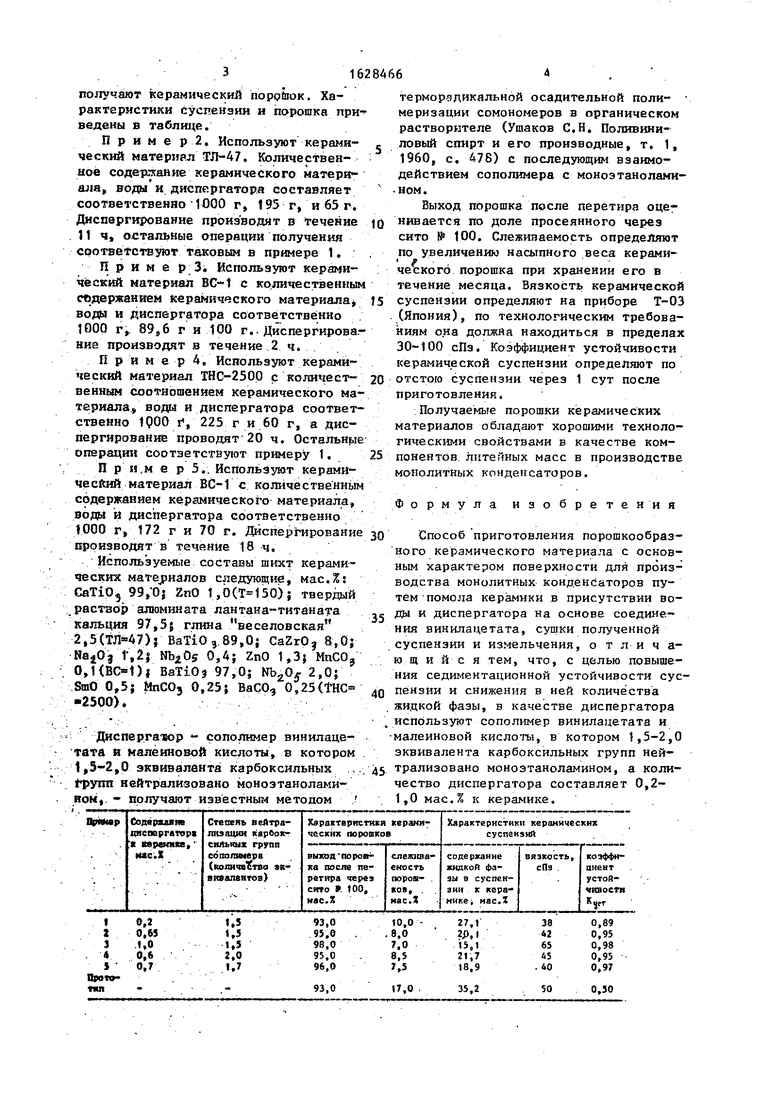

. П р и м е р 1. В мельницу загру-. жают следующие компоненты, rj керамический материал Т-150 1000; вода 356; диспергатор - 10%-ньтй водный раствор сополимера винилацетата и малеиновой кислоты, в котором 1 ,.5 эквивалента карбоксильных групп ней- :тралнзовано моноэтаноламином 20 (О,2,мас.% к керамике). Диспергирование керамического материала производят в течение 20 ч. Керамическую суспензию выгружают из мельницы и сушат, далее перетирают-через сито № 100 и

С&

Ь5

оо

О)

GP&

получают керамический порошок. Характеристики суспензии и порошка приведены в таблице.

П р и м е р 2, Используют керамический матернвл ТЛ-47. Количественное содержание керамического материала, воды и диепергатора составляет х соответственно 1000 г, 195 г, и 65 г. Диспергирование производят в течение ю 11ч, остальные операции получения соответствуют таковым в примере 1.

Приме р 3. Используют керамический материал BC-t с количественным содержанием керамического материала, J5 суспензии определяют на приборе Т-03 воды и диспергатора соответственно(Япония), по технологическим требова1000 г, 89,6 г и 100 г.. Диспергирова- ниям она должйа находиться в пределах

терморддикальной осадительной поли- меризации сомономеров в органическом растворителе (Ушаков С.Н. ПоливиниЕ ловый спирт и его производные, т. 1, i960, с, 478) с последующим взаимодействием сополимера с моноэтанолами4 .ном.

Выход порошка после перетира оценивается по доле просеянного через сито № 100. Слеживаемость определяют

по увеличению насыпного веса керами f

ческого порошка при хранении его в

течение месяца. Вязкость керамической

ний производят в течение 2 ч.

П р и м е р 4, Используют керамический материал ТНС-2500 с количест- 20 венным соотношением керамического материала воды и диспергатора соответственно 1QOO i% 225 г и 60 г, а диспергирование проводят 20 ч. Остальные операции соответствуют примеру 1.25

П р н,м е р 5.. Используют керамический материал ВС-1 с количественным содержанием керамического материала, воды и диспергатора соответственно 1000 г, 72 г и 70 г. Диспергирование Зо производят в течение 18 ч.

30-100 сПз. Коэффициент устойчивости керамической суспензии определяют по отстою суспензии через 1 сут после приготовления.

Получаемые порошки керамических материалов обладают хорошими технологическими свойствами в качестве компонентов литейных масс в производстве монолитных конденсаторов.

Формула изобретения

Используемые составы шихт керамических материалов следующие, мас.%: CaTiO 99, Oj ZnO 1,Ь(); твердый раствор алюмината лантана-титаната кальция 97,5j глина веселовская 2,5(); BaTiO,89,0{ CaZrO, 8,0; NajOj t,2j Nb20j 0,4j ZnO 1,3$ MnCO 0,)| BaTiOs 97,0; 2,0; Stn® 0,5; MnC03 0,25$ BaCOg 0,25( 2500),

Дне пер га wp - сополимер винилаце- тата и малеиновой кислоты, в котором 1,5-2,0 эквивалента карбоксильных нейтрализовано моноэтанолами- иом, - получают известным методом

Способ приготовления порошкообразного керамического материала с основным характером поверхности для производства монолитных конденсаторов путем помола керамики в присутствии ды и диспергатора на основе соединения винилацетата, сушки полученной суспензии и измельчения, отличающийся тем, что, с целью повышения седиментационной устойчивости сус40 пензии и снижения в ней количества жидкой фазы, в качестве диспергатора используют сополимер винилацетата и малеиновой кислоты, в котором 1,5-2,0 эквивалента карбоксильных групп ней45 трализовано моноэтаноламином, а количество диспергатора составляет 0,2- 1,0 мас.% к керамике.

суспензии определяют на приборе Т-03 (Япония), по технологическим требоватерморддикальной осадительной поли- меризации сомономеров в органическом растворителе (Ушаков С.Н. Поливиниловый спирт и его производные, т. 1, i960, с, 478) с последующим взаимодействием сополимера с моноэтанолами.ном.

Выход порошка после перетира оценивается по доле просеянного через сито № 100. Слеживаемость определяют

по увеличению насыпного веса керами f

ческого порошка при хранении его в

течение месяца. Вязкость керамической

30-100 сПз. Коэффициент устойчивости керамической суспензии определяют по отстою суспензии через 1 сут после приготовления.

Получаемые порошки керамических материалов обладают хорошими технологическими свойствами в качестве компонентов литейных масс в производстве монолитных конденсаторов.

Формула изобретения

Способ приготовления порошкообразного керамического материала с основным характером поверхности для производства монолитных конденсаторов путем помола керамики в присутствии воды и диспергатора на основе соединения винилацетата, сушки полученной суспензии и измельчения, отличающийся тем, что, с целью повышения седиментационной устойчивости суспензии и снижения в ней количества жидкой фазы, в качестве диспергатора используют сополимер винилацетата и малеиновой кислоты, в котором 1,5-2,0 эквивалента карбоксильных групп нейтрализовано моноэтаноламином, а количество диспергатора составляет 0,2- 1,0 мас.% к керамике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ШЛИКЕРА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ПЛЕНОК | 1991 |

|

RU2045496C1 |

| Композиционный пьезоматериал и способ его изготовления | 2020 |

|

RU2751896C1 |

| Композиционный пьезоматериал и способ его изготовления | 2018 |

|

RU2695917C1 |

| СПОСОБ НАНЕСЕНИЯ ПОГЛОЩАЮЩЕГО ПОКРЫТИЯ НА СУБСТРАТ, ОСНОВУ И/ИЛИ СУБСТРАТ, ПОКРЫТЫЙ ОСНОВОЙ | 2012 |

|

RU2611519C2 |

| Способ изготовления многослойной конденсаторной керамической заготовки | 1990 |

|

SU1807041A1 |

| Способ изготовления многослойных керамических монолитных конденсаторов | 1980 |

|

SU920869A1 |

| Способ диспергирования оксидов железа и их гидродисперсий | 1980 |

|

SU912668A1 |

| СТРОИТЕЛЬНЫЕ ХИМИЧЕСКИЕ КОМПОЗИЦИИ, ВКЛЮЧАЮЩИЕ БИСУЛЬФИТНЫЙ АДДУКТ ГЛИОКСИЛОВОЙ КИСЛОТЫ | 2017 |

|

RU2736845C2 |

| Шликер для защиты керамических конденсаторов и стеклянная фритта | 1980 |

|

SU937425A1 |

| Способ получения поливинилацетатной дисперсии | 1987 |

|

SU1525169A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-10-15—Публикация

1989-02-13—Подача