Изобретение относится к конструкциям крепления труб в отверстиях сопрягаемых деталей (в том числе и соединение трубы с трубой) путем их осевого сжатия и может быть использовано, например, в машиностроении при изготовлении теплообменников, объемных перегородок и во всех других случаях, где требуется прочное и плотное соединение без применения сварки.

Целью изобретения является обеспечение герметичности, прочности и возможности разъема.

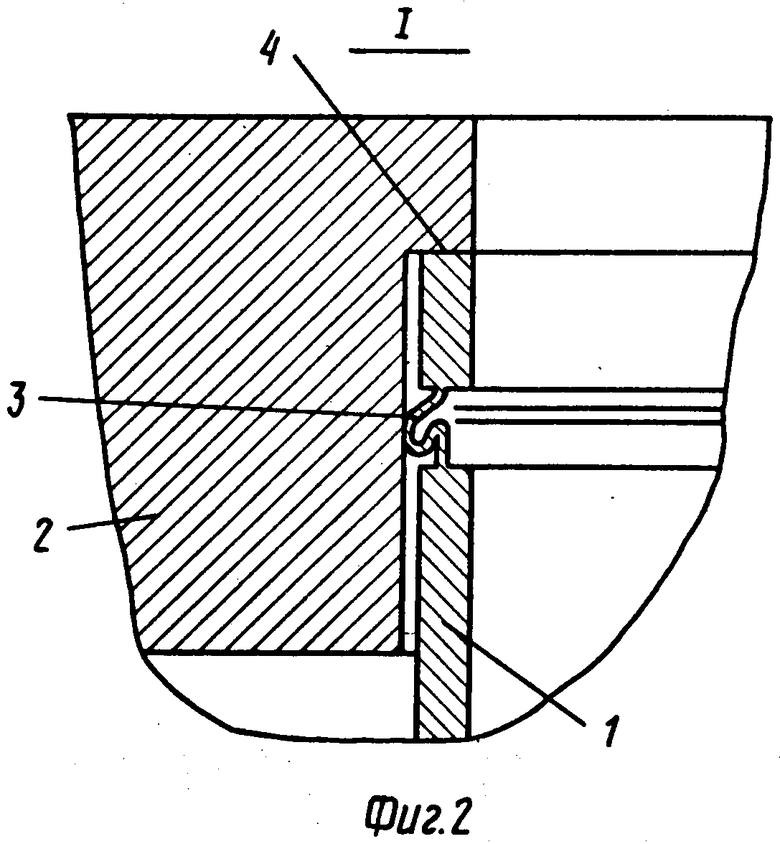

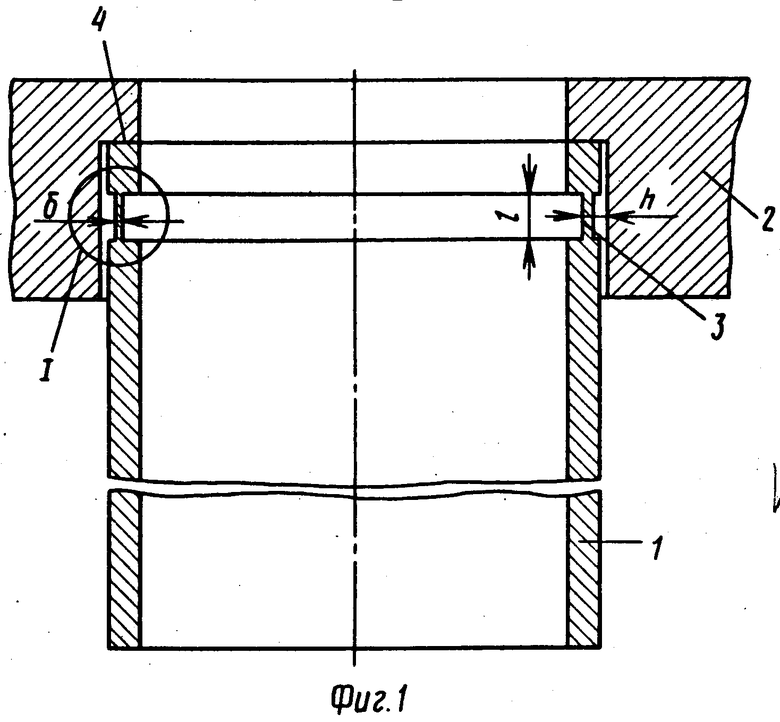

На фиг.1 изображено соединение до приложения к трубе сжимающего усилия; на фиг. 2 - полученное соединение после приложения к трубе сжимающей нагрузки.

Соединение содержит трубу 1 и соединяемую с ней деталь 2 с отверстием (например, решетку). На вставляемом в отверстие конце трубы 1 выполнен тонкостенный участок - кольцевая канавка 3, - расположенный так, чтобы после ввода трубы он находился в отверстии детали 2, т.е. вся кольцевая канавка охватывалась стенкой отверстия в сопрягаемой детали.

При закреплении деталей трубу 1 вставляют в отверстие детали 2 до упора ее торца в какой-либо неподвижный упор 4. Затем к свободному концу трубы 1 прикладывают осевое сжимающее усилие, под воздействием которого наиболее слабый участок трубы начинает деформироваться с образованием при этом на месте кольцевой канавки 3 кольцевой гофры, растянутой в направлении от оси соединяемых деталей. Поскольку канавка 3 расположена в отверстии детали 2, образующаяся гофра сначала перемещается в зазоре между стенкой отверстия и трубой и затем своей наружной поверхностью упирается в стенку отверстия. При дальнейшем сжатии деформация канавки 3 продолжается, при этом между гофрой и стенкой отверстия появляются распорные силы, обеспечивающие прочность и плотность соединения. Однако при проведении экспериментов была отмечена зависимость величины распорных сил, а следовательно, и характеристик соединения от соотношения между величиной h зазора между стенкой отверстия и трубой в месте расположения кольцевой канавки и шириной канавки 1. При этом наилучшие результаты были получены при = 0,20-0,22.

= 0,20-0,22.

Величину распорных сил и прочность крепления характеризует величина выталкивающего усилия, при котором гофра начинает перемещаться в осевом направлении по поверхности отверстия с выходом трубы из соединения. Таким образом, способ соединения деталей позволяет достичь следующих преимуществ: получить прочное и плотное соединение без применения термических методов, например сварки. Это обеспечивает предотвращение поводок и коробление деталей; получить простое разъемное соединение без обязательных для всех разъемных соединений дополнительных деталей (прокладка, винтовые пары, фланцы, накидные гайки и т.д.); обеспечить возможность дистанционного разъема соединения с помощью простого с возвратно-поступательным движением привода.

Способ соединения деталей может найти применение при изготовлении многих изделий, например плоской объемной решетки, листы которой связаны между собой с помощью цилиндрических втулок. Соединение втулок с листами должно быть прочным и герметичным, поэтому при их изготовлении применяется сварка. Однако при приварке большого количества втулок возникает температурная деформация и коробление плоских листов. Это требует их последующей рихтовки или механической обработки. Это дорого и во многих случаях (например, жесткая решетка большого диаметра) трудно выполнимо. Применение этого способа позволяет избежать коробления и получить прочную, качественную решетку при минимуме технологических операций. Это, конечно, упростит, а значит, и удешевит ее изготовление.

На многих производствах требуется простая и быстрая замена узлов в технологическом оборудовании. Традиционные разъемные методы крепления не могут обеспечить ни простоты, ни быстроты из-за относительной их сложности и наличия в соединении вспомогательных деталей. Особенно это нетерпимо в производствах с вредными условиями труда, где сложность разборки и сборки традиционных креплений не только значительно усложняет условия дистанционной замены узлов, но иногда вообще делает это невозможным,

Предложенный способ позволяет решить эту задачу и добиться простой и быстрой замены узлов с помощью небольшого по мощности и простого по конструкции механического, электрического или любого другого привода с возвратно-поступательным движением рабочего органа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОМЕХАНИЧЕСКОЕ СОЕДИНЕНИЕ ТРУБ | 2007 |

|

RU2350822C1 |

| Устройство для герметизации трубопровода при ремонте и замене шарового крана | 2023 |

|

RU2812289C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ РАЗЪЕМНОГО КЕССОНА ПРИ ПРОВЕДЕНИИ РЕМОНТНЫХ РАБОТ НА ПОДВОДНОМ ТРУБОПРОВОДЕ (ВАРИАНТЫ) И УЗЕЛ ГЕРМЕТИЗАЦИИ СТЕНОК КЕССОНА И ТРУБОПРОВОДА (ВАРИАНТЫ) | 2004 |

|

RU2282773C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2133164C1 |

| СТЫКОВОЕ СОЕДИНЕНИЕ ШИШКОВА СЕКЦИЙ ТРУБЧАТОЙ СВАИ | 1996 |

|

RU2098555C1 |

| Устройство для наведения стволовой задвижки под струей | 2021 |

|

RU2770850C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2132759C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2003 |

|

RU2232335C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ С ТРУБНЫМИ РЕШЕТКАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128560C1 |

| УПЛОТНЕНИЕ РАЗЪЕМНОГО СОЕДИНЕНИЯ | 2012 |

|

RU2489633C1 |

Изобретение относится к бытовой газовой технике и предназначено для соединения труб и сопрягаемых деталей в отверстиях последних. Цель изобретения - обеспечение герметичности, прочности и возможности разъема. Крепление трубы 1 в отверстии сопрягаемой детали 2 осуществляется с помощью осевого сжатия трубы 1, имеющей на своей стенке кольцевую канавку 3. Канавка 3 в соединении расположена в пределах глубины отверстия сопрягаемой детали 2, а отношение величины h зазора между стенкой отверстия и трубой в месте расположения кольцевой канавки 3 к ширине l этой канавки равно 0,2 - 0,22. 2 ил.

СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ ОСЕВЫМ СЖАТИЕМ, включающий выполнение на стенке одной соединяемой детали - трубе - кольцевой канавки, а в другой детали - отверстия, ответного конфигурации закрепляемого участка первой детали, размещение трубы в указанном отверстии и осевое сжатие обеих деталей до образования гофра в области канавки, отличающийся тем, что, с целью обеспечения герметичности, прочности и возможности разъема, кольцевую канавку выполняют на удалении от торца трубы, не превышающем глубину отверстия, причем отношение величины зазора между стенкой отверстия и трубой в области канавки к ширине канавки равно 0,20 - 0,22.

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-30—Публикация

1989-10-18—Подача