Изобретение относится к области обработки металлов давлением и, в частности, к процессам закрепления труб в трубных решетках путем локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором трубу устанавливают в отверстие решетки, имеющее на поверхности три кольцевых выступа, фиксируют трубу от осевого перемещения с последующим ее закреплением в решетке приложением радиального давления к внутренней поверхности стенок трубы, вызывая внедрение кольцевых выступов решетки во внешнюю поверхность трубы с образованием уплотнения ножевого типа (см. рекламный проспект "Технологическая оснастка для ремонта и изготовления теплообменного оборудования", Санкт-Петербургский морской технический университет, 1990 г. ).

К недостаткам известного способа закрепления труб в трубных решетках следует отнести:

высокую трудоемкость изготовления кольцевых выступов в отверстиях трубной решетки, так как высота выступов определяется диаметром отверстия в решетке и составляет от 0,04 мм до 0,15 мм,

уменьшение поперечного сечения трубы из-за ее подрезания на глубину, равную высоте кольцевого выступа в отверстии решетки,

деформирование перегородок в трубной решетке при получении кольцевых выступов шариковыми раскатниками, что искажает геометрические размеры соседних отверстий,

практически невозможно повторное использование трубной решетки, что связано с операцией удаления трубы из трубного отверстия, при котором разрушаются кольцевые выступы на его поверхности.

Известен также способ закрепления труб в трубных решетках, при котором на внешней поверхности концов трубы формируют кольцевые выступы, устанавливают ее в решетку с отверстиями, имеющими кольцевые канавки прямоугольного поперечного сечения, обеспечивая совпадение выступов и канавок, фиксируют трубу от возможного осевого перемещения с последующим ее закреплением в решетке путем приложения сжимающего усилия со стороны внутренней поверхности трубы (см. а.с. N 265060, МПК B 21 D 39/06, 1970 г.) - прототип.

К недостаткам известного способа закрепления труб в трубных решетках относят:

наличие на концах трубы кольцевых выступов прямоугольного поперечного сечения, что обуславливает их небольшие геометрические размеры и, как следствие, закрепление трубы в трубном отверстии осуществляют только заполнением объемов кольцевых канавок решетки материалом трубы, что не гарантирует требуемую герметичность сборки; последнее особенно негативно, если в ремонтных трубных решетках весьма значительные односторонние зазоры между трубой и стенками трубного отверстия,

трудности, связанные с обеспечением гарантированного совпадения выступов на трубе с канавками в отверстии решетки.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках на стадии ремонта теплообменного аппарата нежесткого типа, который в условиях регламентируемого силового воздействия на решетку, позволил бы обеспечить требуемые характеристики прочности и плотности вальцовочного соединения.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, при котором на внешней поверхности концов трубы формируют кольцевые выступы, устанавливают ее в решетку с отверстиями, имеющими кольцевые канавки прямоугольного поперечного сечения, обеспечивая совпадение выступов и канавок, фиксируют трубу от возможного осевого перемещения с последующим ее закреплением в решетке путем приложения сжимающего усилия со стороны внутренней поверхности трубы, согласно изобретению трубу образуют путем соединения по торцам ее основы с наконечниками, имеющими на сопрягаемом с основой торце внутренний кольцевой выступ, кольцевые выступы трубы формируют с трапециевидным поперечным сечением на наконечниках, а в процессе закрепления трубы соединение с наконечником фиксируют между решеткой и внутренним кольцевым выступом на наконечнике; причем наконечники выполняют из того же материала, что и материал основы трубы; кроме того, наконечники и основу трубы выполняют из разных материалов; а также соединение наконечников с основой трубы выполняют посредством сварки.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет:

регламентировать и избирательно создавать силовое воздействие трубы на стенки трубного отверстия,

обеспечить повышенные (по сравнению с известным техпроцессом - прототипом) стабильные характеристики прочности и плотности соединения,

устранить трудности, связанные с необходимостью обеспечения гарантированного совпадения кольцевых выступов на трубе с кольцевыми канавками отверстия решетки на стадии установки трубы.

Это объясняется тем, что, используя наконечники, соединенные с основой трубы, например сваркой, и имеющие на внешней поверхности кольцевые выступы трапециевидного поперечного сечения, стало возможным осуществлять закрепление труб в трубных решетках при значительно увеличенных односторонних зазорах, когда недоступны известные технические решения. Форма кольцевых выступов обеспечивает минимальное давление на стенки трубного отверстия, устраняя коробление трубной решетки. А изготовление наконечников из специальных материалов позволяет управлять антикоррозионными характеристиками сборки. Размещение же места соединения, например, сварного шва между внутренним кольцевым выступом и решеткой на стадии развальцовки обусловит его заданный эксплуатационный ресурс.

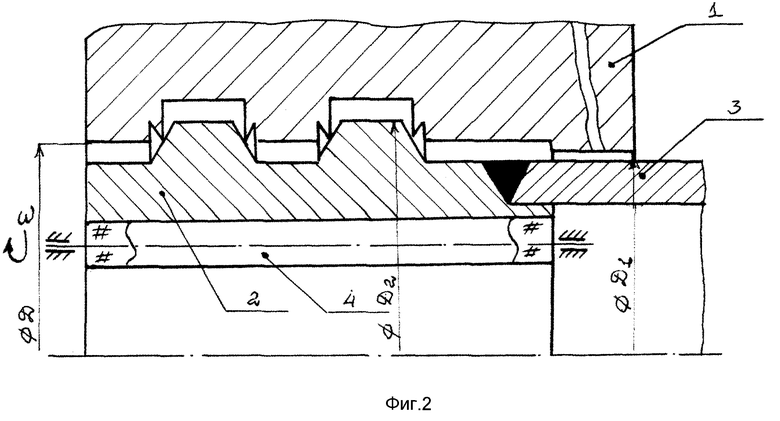

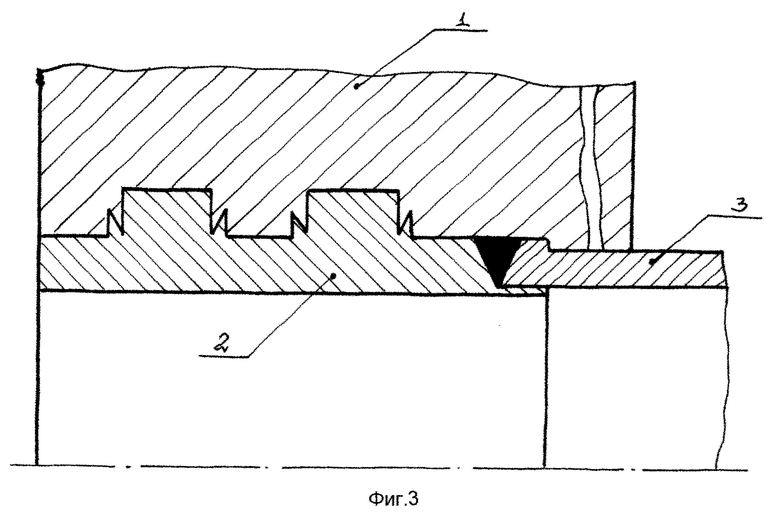

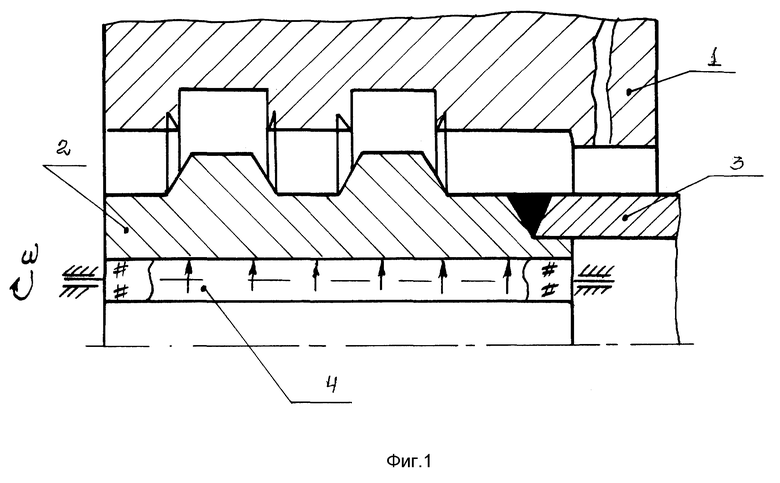

Сущность изобретения поясняется чертежами, где на фиг. 1 показано исходное положение фрагмента трубы с одним из наконечников, имеющим кольцевые выступы трапециевидного поперечного сечения и решетку с кольцевыми канавками и углублениями треугольного типа по периметру их кромок перед осуществлением операции закрепления; на фиг. 2 - стадия касания кольцевыми выступами трубы кромок кольцевых канавок трубной решетки; на фиг. 3 - фрагмент соединения трубы с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

Предварительно подготавливается отверстие в трубной решетке 1. С этой целью производят его рассверливание на толщине решетки 1, равной 36 мм, до диаметра "Д" с переходом на диметр "Д1" в оставшейся толщине решетки 1. По кромкам кольцевых канавок выполняют углубления треугольного поперечного сечения.

Далее, с учетом уже диаметра "Д" в решетке 1, изготавливают наконечник 2 с внешними кольцевыми выступами трапециевидного поперечного сечения. Подчеркнем, что максимальный внешний диаметр выступов "Д2" меньше диаметра отверстия "Д1" в трубной решетке на величину 0,4 мм. Изготовление наконечника 2 может быть выполнено методами холодной объемной деформации, режущими методами на станках или сочетанием этих методов.

Затем образуют мерную длину основы трубы 3, например, из стали 10. По торцам основы трубы 3 выполняют конические поверхности под соединение.

После чего производят установку наконечника 2 в отверстие основы трубы 3. Наличие выступа на торце наконечника 2 обеспечивает его соосность оси основы трубы 3. В результате наконечником 2 и основой трубы 3 формируется кольцевая канавка с треугольным поперечным сечением под сварку.

Далее производят, например, электросварку наконечника 2 с основой трубы 3. Сварной шов зачищают, добиваясь снятия грата и соответствия его диаметра диаметру основы трубы 3.

Подобные действия производят и на втором конце трубы 3.

Таким образом изготавливают составную трубу с наконечниками 2, которые могут быть изготовлены из того же материала, что и основа трубы 3, или из другого, но свариваемого с ней материалом.

Трубу с наконечниками 2 устанавливают в отверстие решетки 1, совмещая кольцевые выступы на наконечнике 2 с кольцевыми канавками в трубной решетке 1. В отверстие наконечника 2 вводят инструмент - вальцовку с роликами 4 (условно показан только один ролик). Причем длина ролика 4 составляет 36 мм, так что сварной шов располагают в площади вальцовочного пояска (фиг. 1).

Сообщая вращательное движение роликам 4 и вызывая их осевое перемещение, осуществляют раскатку наконечника 2 и основы трубы до размеров, определяемых геометрическими размерами внутренней поверхности отверстия в решетке 1. На одном из этапов этой раскатки будет иметь место касание кольцевыми выступами наконечника 2 кромок кольцевых канавок решетки 1 (фиг.2) и последующее заполнение объемов канавок в процессе локальной деформации выступов на наконечнике 2. При этом по месту сопряжения диаметров "Д2" и "Д1" на решетке 1 формируется выступ, что фиксирует сварной шов между внутренним кольцевым выступом трубы и трубной решеткой 1 (фиг. 3).

Опытно-промышленная проверка разработанного способа прошла при закреплении труб с наконечниками в трубных решетках из стали 10 диаметром 600 мм и толщиной 60 мм. Основа трубы из стали 10 имела геометрические размеры 25 x 2,5 x 2920 мм. Наконечники изготавливались из стали 10 с максимальным внешним диаметром, равным 26,5 мм. Кольцевые выступы трапециевидного поперечного сечения имели следующие геометрические размеры: нижнее основание - 4 мм, верхнее основание - 2 мм, высоту 0,75 мм. Соединение наконечников с основой трубы выполняли электросваркой.

Отверстия решетки имели кольцевые канавки прямоугольного поперечного сечения шириной - 3,0 мм и глубиной - 0,5 мм.

По периметру канавок в отверстиях решетки выполняли режущим инструментом выемки (углубления) шириной 0,5 мм и глубиной - 0,2 мм, что обеспечивало равенство объема материала в выступе трубы объему канавок в решетке по местоположению углублений треугольного поперечного сечения.

Закрепление труб в трубных решетках осуществляли вальцовками фирмы "Индреско" и с применением стенда этой же фирмы.

Проведенные испытания сборки на прочность и герметичность показали ее соответствие требованиям производства. Отсутствовала необратимая деформация перемычек решетки после закрепления труб в трубной решетке.

Изобретение может быть использовано при ремонте теплообменных аппаратов, применяемых в различных отраслях промышленности, а также в энергетических установках судов и т.д., где требуются ремонт теплообменников с нештатными геометрическими отверстиями в трубных решетках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129056C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2132759C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129055C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2129054C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2160174C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2109589C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2133165C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2107572C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2157288C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2160175C2 |

Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб в трубных решетках путем локализованного направленного пластического деформирования материала трубы. На внешней поверхности концов трубы формируют кольцевые выступы, после чего устанавливают трубу в отверстие решетки, имеющее кольцевые канавки прямоугольного поперечного сечения, обеспечивая совпадение выступов и канавок. Фиксируют трубу от возможного осевого перемещения и производят последующее ее закрепление в решетке путем приложения сжимающего усилия со стороны внутренней поверхности трубы. Трубу образуют путем соединения по торцам ее основы с наконечниками, имеющими на сопрягаемом с основой торце внутренний кольцевой выступ. Кольцевые выступы трубы формируют с трапециевидным поперечным сечением на наконечниках, а в процессе закрепления трубы соединение с наконечником фиксируют между решеткой и внутренним кольцевым выступом на наконечнике. Соединение наконечников с основой трубы выполняют посредством сварки. В результате обеспечивается получение соединения с требуемыми параметрами прочности и плотности. 3 з.п. ф-лы, 3 ил.

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2078636C1 |

| Способ закрепления трубы в отверстии трубной решетки теплообменного аппарата | 1973 |

|

SU452745A1 |

| Способ соединения труб с трубной доской | 1975 |

|

SU526422A1 |

| Способ соединения труб с трубной доской | 1976 |

|

SU617128A1 |

| Узел крепления трубы в трубнойРЕшЕТКЕ ТЕплООбМЕННиКА | 1979 |

|

SU851090A1 |

| Способ соединения трубы с трубной решеткой | 1985 |

|

SU1323177A1 |

| Многоканальный коммутатор | 1985 |

|

SU1285511A1 |

| Роторно-поршневая машина | 1987 |

|

SU1583659A1 |

| US 4413395 A, 08.11.83 | |||

| СПОСОБ ДИАГНОСТИКИ УСТОЙЧИВОСТИ КРУПНОГО РОГАТОГО СКОТА К ВИРУСУ ЛЕЙКОЗА | 2010 |

|

RU2428485C1 |

| DE 3614237 A1, 29.10.87. | |||

Авторы

Даты

1999-07-20—Публикация

1997-10-21—Подача