с

Изобретение относится к прокатному производству и может быть использовано при прокатке листов и плит из слитков преимущественно на реверсивных станах, не содержащих в своем составе клети с вертикальными валками.

Известен способ прокатки листов и слябов с получением промежуточных недока- тов, включающий прерывание процесса прокатки при получении недоката с длиной прокатанной части, по крайней мере равной высоте слитка или сляба, после чего меняют ориентацию головной и концевой частей недоката относительно первоначального направления прокатки, задают недокат в валки концевой частью и докатывают его до конца. При этом изменение ориентации головной и концевой частей недоката на реверсивном стане осуществляют за счет того, что концевую часть недоката пропускают при разведенных валках без обжатия, а затем валки реверсируют и устанавливают между ними первоначальный зазор. При непрерывной прокатке недокат извлекают из валков и разворачивают из 180°.

Наиболее близким техническим решением по технической сущности и достигаемому результату является способ прокатки листов и плит, включающий продольную прокатку слитка и последующую прокатку раската на угол с чередованием диагоналей раската при задаче в валки и последующую прокатку до требуемого размера.

Недостатком известного способа является то, что он не обеспечивает снижение потерь металла с боковой обрезью, так как исходная конусность по ширине слитка переходит в разноширинность раската.

Цель изобретения -уменьшение потерь металла в обрезь за счет снижения конусности раската в плане.

XI 00

ь

(л)

О

о

Это достигается тем, что в способе прокатки листов и пли г, включающем продольную прокатку слитка, прокатку раската на угол с чередованием диагоналей раската при задаче в валки и последующую прокатку до требуемых размеров, прокатку на угол ведут с образованием недоката прерыванием процесса прокатки после обжатия ближней к валкам боковой кромки по всей длине, причем деформацию осуществляют с постоянным коэффициентом высотной деформации и задачи в каждой паре проходов на угол по разным диагоналям, а раскат задают в валки узким торцом и каждый проход на угол чередуют с проходом в продольном направлении с обжатием недоката до толщинь), прокатанной в предыдущем проходе части раската.

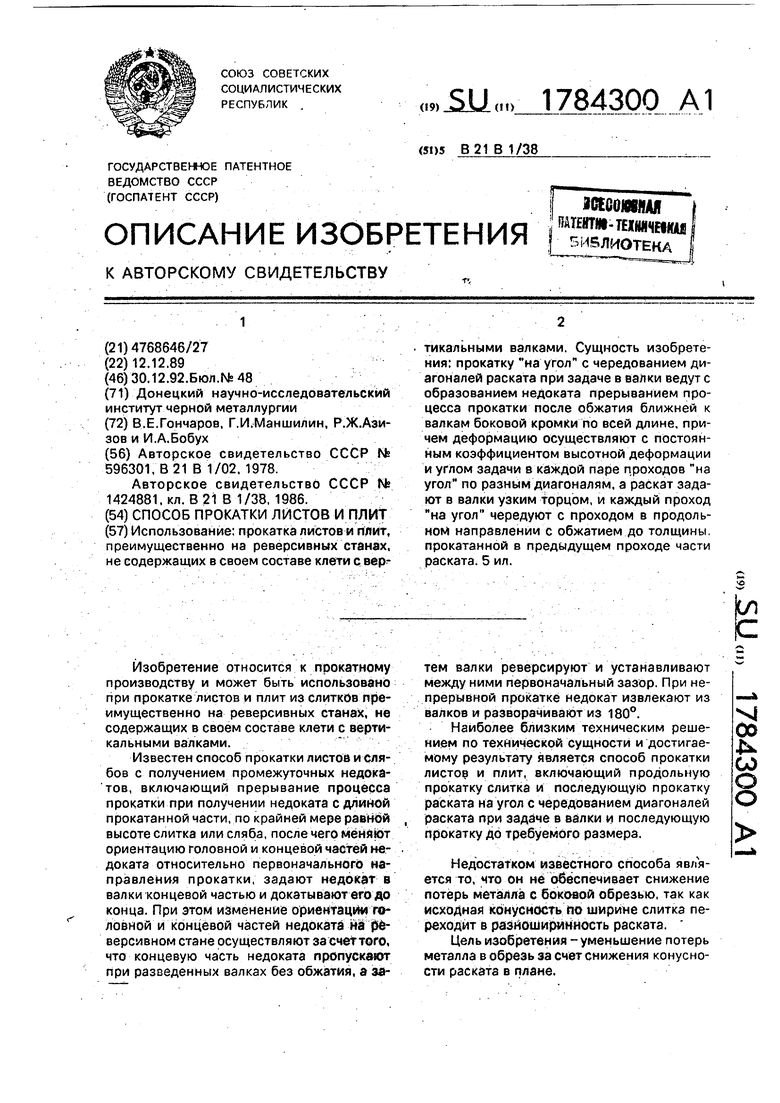

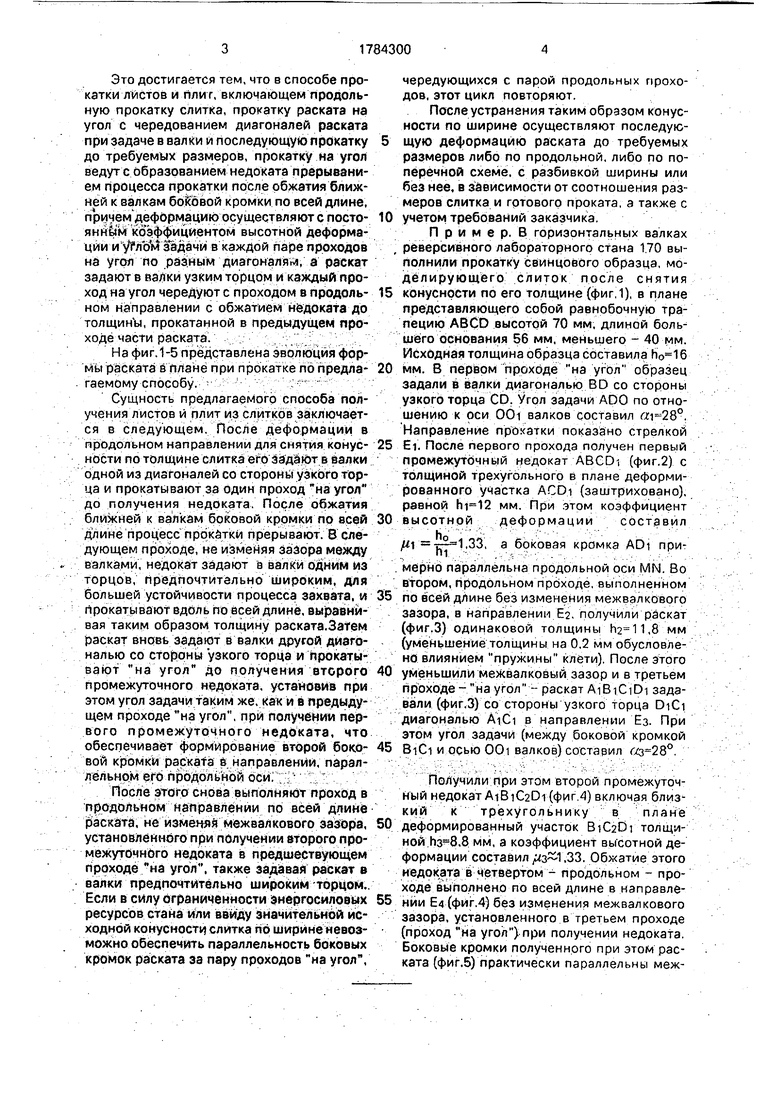

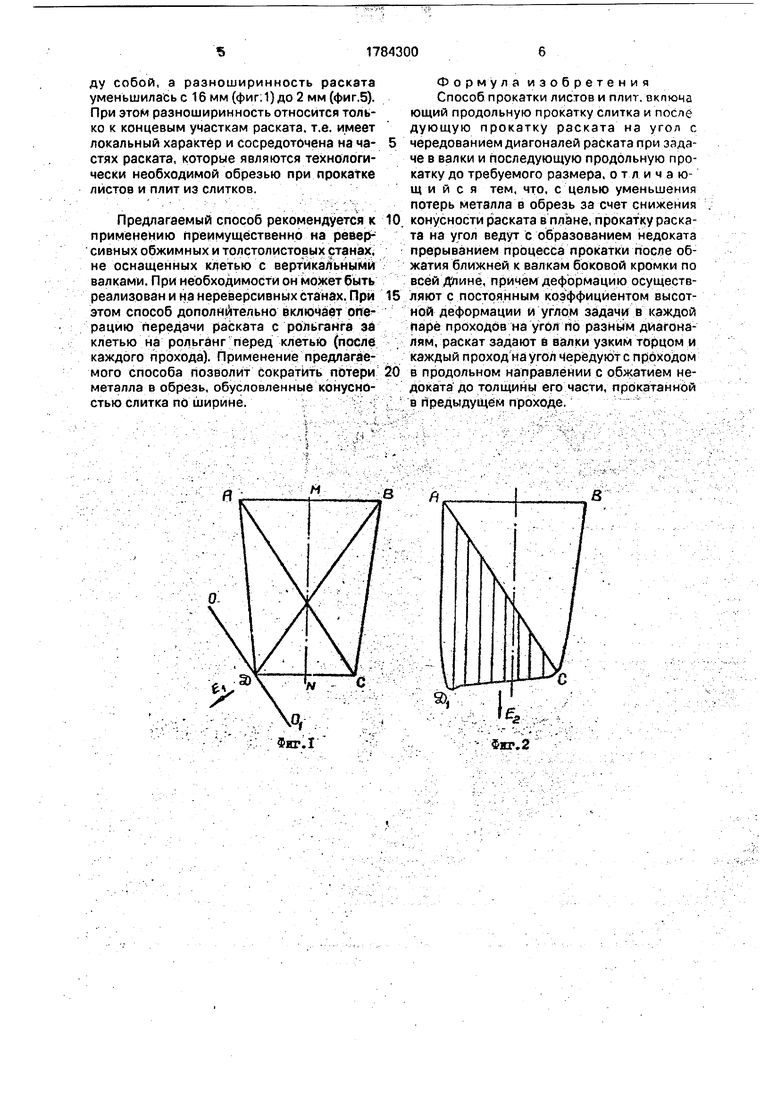

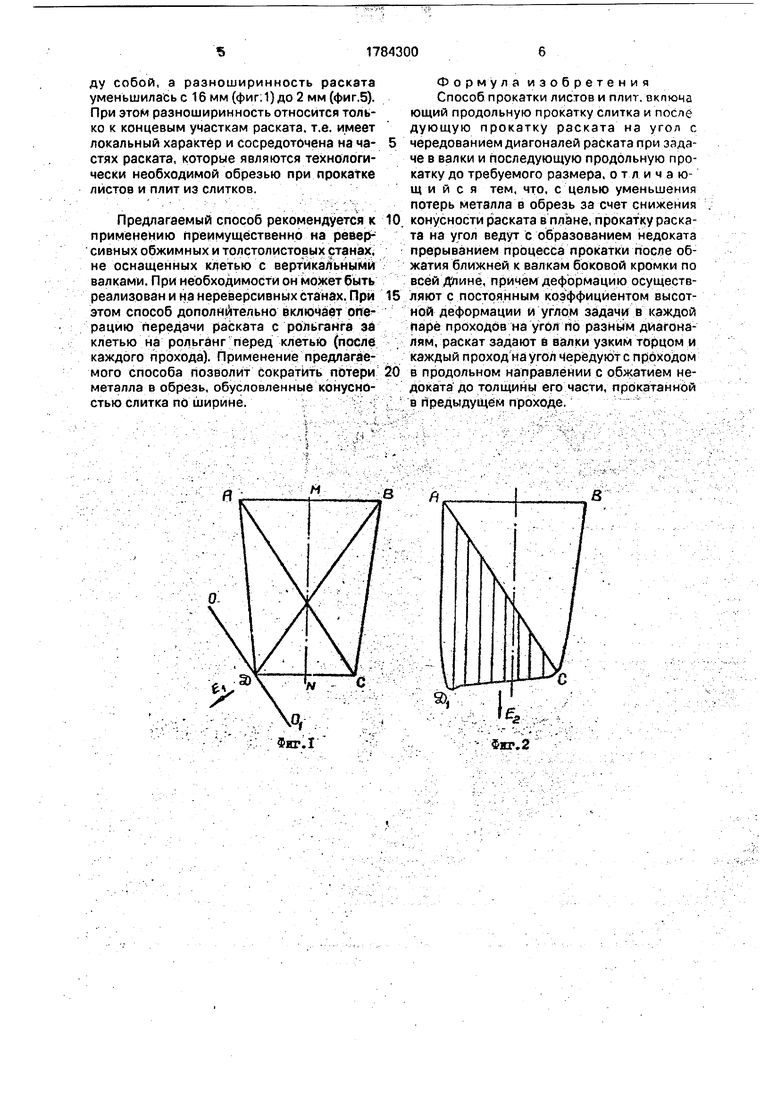

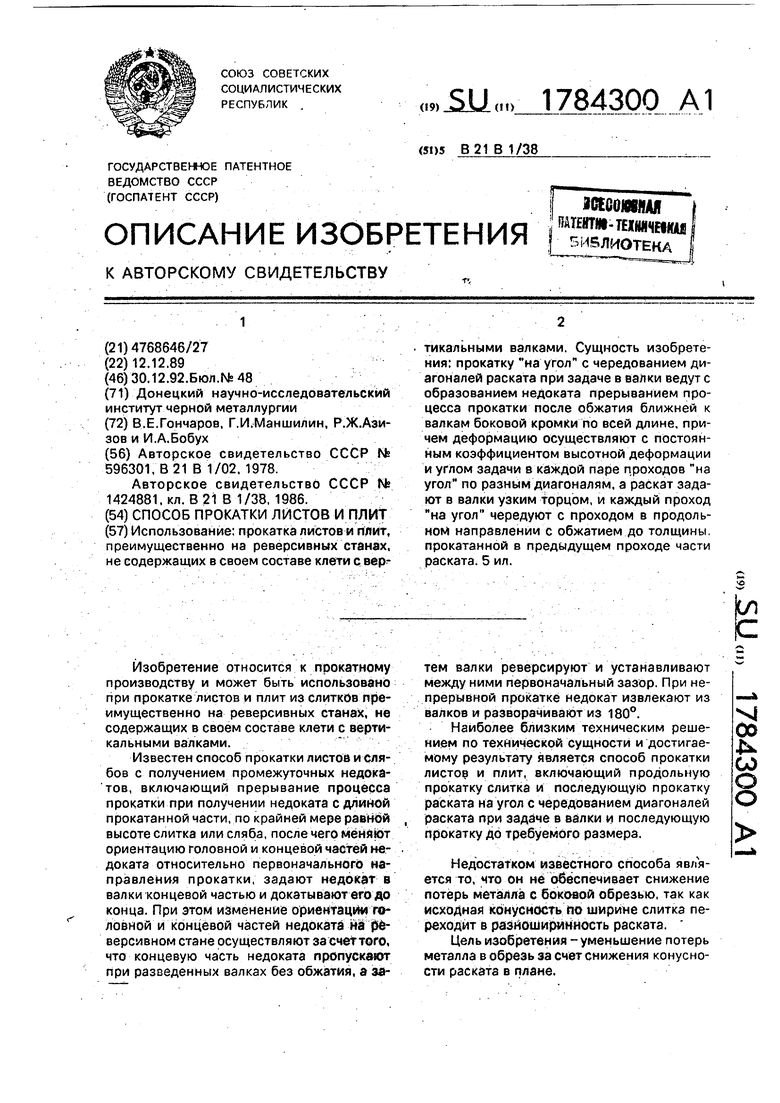

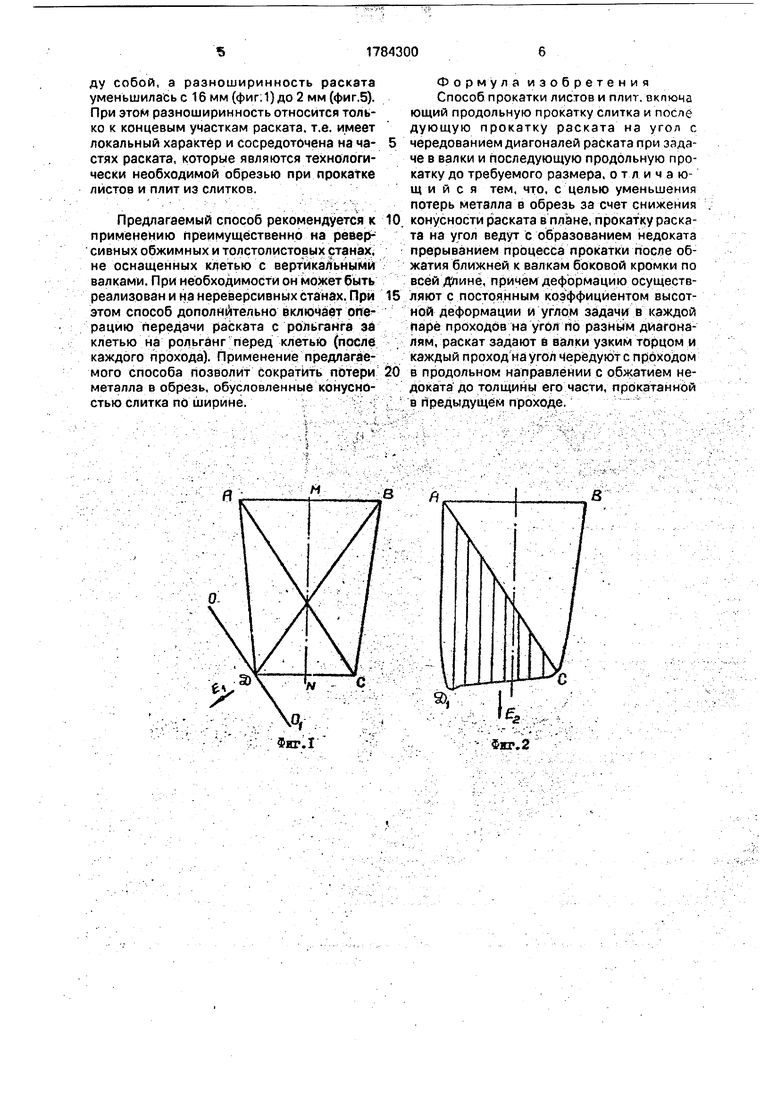

На фиг.1-5 представлена эволюция формы раската в плане при прокатке по предлагаемому способу.

Сущность предлагаемого способа получения листов и плит из слитков заключается в следующем. После деформации в продольном направлении для снятия конусности по толщине слитка его задают в валки одной из диагоналей со стороны узкого торца и прокатывают за один проход на угол до получения недоката. После обжатия ближней к валкам боковой кромки по всей длине процесс прокатки прерывают. В следующем проходе, не изменяя зазора между валками, недокат задают в валки одним из торцов, предпочтительно широким, для большей устойчивости процесса захвата, и прокатывают вдоль по всей длине, выравнивая таким образом толщину раската.Затем раскат вновь задают в валки другой диагональю со стороны узкого торца и прокатывают на угол до получения второго промежуточного недоката. установив при этом угол задачи таким же, как и в предыдущем проходе на угол, при получении первого промежуточного недоката, что обеспечивает формирование второй боковой кромки раската в направлении, параллельном его продольной оси.

После этого снова выполняют проход в продольном направлении по всей длине раската, не изменяя межвалкового зазора, установленного при получении второго промежуточного недоката в предшествующем проходе на угол, также задавая раскат в валки предпочтительно широким торцом. Если в силу ограниченности энергосиловых ресурсов стана или ввиду значительной исходной конусности слитка по ширине невозможно обеспечить параллельность боковых кромок раската за пару проходов на угол,

чередующихся с парой продольных проходов, этот цикл повторяют.

После устранения таким образом конусности по ширине осуществляют последующую деформацию раската до требуемых размеров либо по продольной, либо по поперечной схеме, с разбивкой ширины или без нее, в зависимости от соотношения размеров слитка и готового проката, а также с

учетом требований заказчика.

П р и м е р. В горизонтальных валках реверсивного лабораторного стана 170 выполнили прокатку свинцового образца, моделирующего слиток после снятия

конусности по его толщине (фиг,1), в плане представляющего собой равнобочную трапецию ABCD высотой 70 мм, длиной большего основания 56 мм, меньшего - 40 мм. Исходная толщина образца составила

мм. В первом проходе на угол образец задали в валки диагональю BD со стороны узкого торца CD. Угол задачи ADO по отношению к оси OOi валков составил ai-28°. Направление прокатки показано стрелкой

Ei. После первого прохода получен первый промежуточный недокат ABCDi (фиг.2) с толщиной трехугольного в плане деформированного участка ACDi (заштриховано), равной мм. При этом коэффициент

высотной деформации составил

,33, а боковая кромка ADi приhi

мерно параллельна продольной оси MN. Во втором, продольном проходе, выполненном

по всей длине без изменения межвалкового зазора, в направлении Е2, получили раскат (фиг.З) одинаковой толщины ,8 мм (уменьшение толщины на 0,2 мм обусловлено влиянием пружины клети). После этого

уменьшили межвалковый зазор и в третьем проходе- на угол - раскат AiBiCiDi задавали (фиг.З) со стороны узкого торца DiCi диагональю AiCi в направлении Ез. При этом угол задачи (между боковой кромкой

BiCi и осью OOi валков) составил

Получили при этом второй промежуточный недокат AiBiC2Di (фиг 4) включая близкий к трехугольнику в плане

деформированный участок BiCaDi толщиной .8 мм, а коэффициент высотной деформации составил,.33. Обжатие этого недоката в четвертом - продольном - проходе выполнено по всей длине в нэправлении Е-j (фиг.4) без изменения межвалкового зазора, установленного в третьем проходе (проход на угол) при получении недоката. Боковые кромки полученного при этом раската (фиг.5) практически параллельны между собой, а разноширинность раската уменьшилась с 16 мм (фиг. 1) до 2 мм (фиг.5). При этом разноширинность относится только к концевым участкам раската, т.е. имеет локальный характер и сосредоточена на частях раската, которые являются технологически необходимой обрезью при прокатке листов и плит из слитков.

Предлагаемый способ рекомендуется к применению преимущественно на реверсивных обжимных и толстолистовых станах, не оснащенных клетью с вертикальными валками. При необходимости он может быть реализован и на нереверсивных станах. При этом способ дополнительно включает операцию передачи раската с рольганга за клетью на рольганг перед клетью (после каждого прохода). Применение предлагаемого способа позволит сократить потери металла в обрезь, обусловленные конусностью слитка по ширине.

Формула изобретения Способ прокатки листов и плит, включа ющий продольную прокатку слитка и после дующую прокатку раската на угол с

чередованием диагоналей раската при задаче в валки и последующую продольную прокатку до требуемого размера, отличающийся тем, что, с целью уменьшения потерь металла в обрезь за счет снижения

конусности раската в плане, прокатку раската на угол ведут с образованием недоката прерыванием процесса прокатки после обжатия ближней к валкам боковой кромки по всей длине, причем деформацию осуществляют с постоянным коэффициентом высотной деформации и углом задачи в каждой паре проходов на угол по разным диагоналям, раскат задают в валки узким торцом и каждый проход на угол чередуют с проходом

в продольном направлении с обжатием недоката до толщины его части, прокатанной в предыдущем проходе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Способ прокатки толстых листов из конусных слитков | 1988 |

|

SU1636077A1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| Способ производства толстых листов | 1988 |

|

SU1519801A1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| СЛИТОК, УШИРЕННЫЙ КВЕРХУ | 1992 |

|

RU2030953C1 |

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| Способ прокатки листов из слитков | 1982 |

|

SU1097400A1 |

| Способ прокатки толстых листов из слитков | 1987 |

|

SU1435334A1 |

| Способ прокатки толстого листа из слитков и кузнечных заготовок | 1990 |

|

SU1736650A1 |

Использование: прокатка листов и плит, преимущественно на реверсивных станах, не содержащих в своем составе клети с вертикальными валками. Сущность изобретения: прокатку на угол с чередованием диагоналей раската при задаче в валки ведут с образованием недоката прерыванием процесса прокатки после обжатия ближней к валкам боковой кромки по всей длине, причем деформацию осуществляют с постоянным коэффициентом высотной деформации и углом задачи в каждой паре проходов на угол по разным диагоналям, а раскат задают в валки узким торцом, и каждый проход на угол чередуют с проходом в продольном направлении с обжатием до толщины, прокатанной в предыдущем проходе части раската.5 ил.

8Ь

Фнг.2

Я

В, a

Фжг.З

Фнг.4

| Способ прокатки слитков и слябов | 1977 |

|

SU596301A1 |

| Способ прокатки листов | 1986 |

|

SU1424881A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1989-12-12—Подача