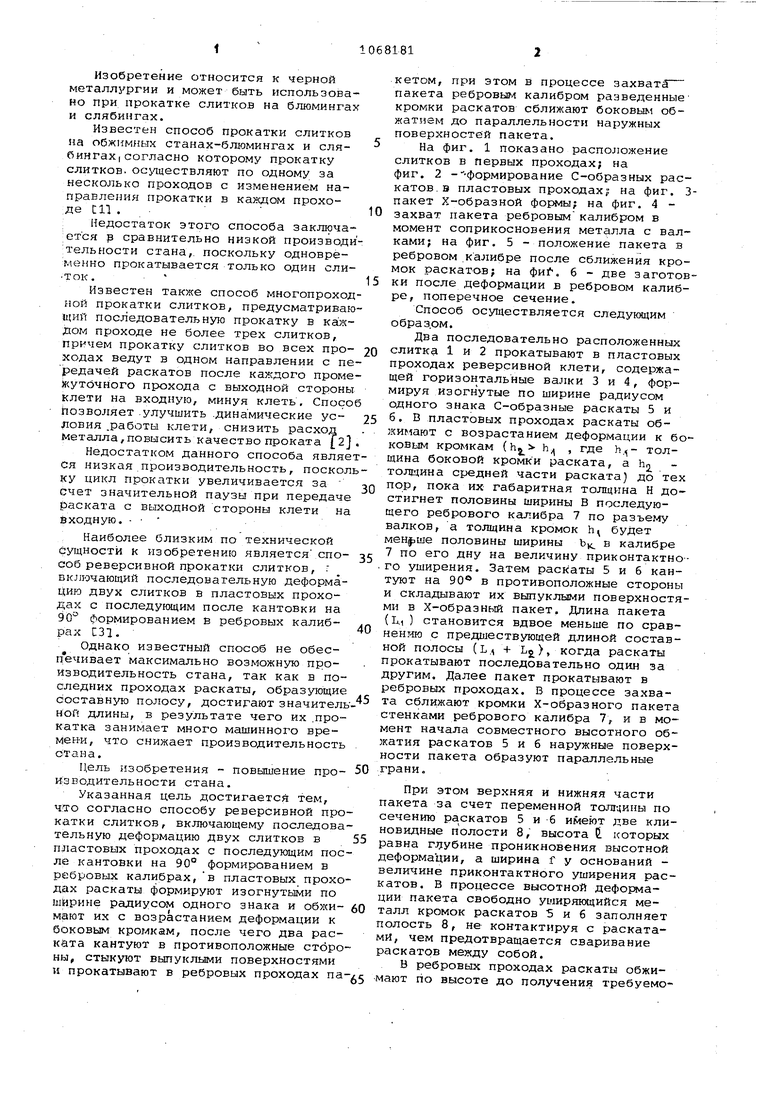

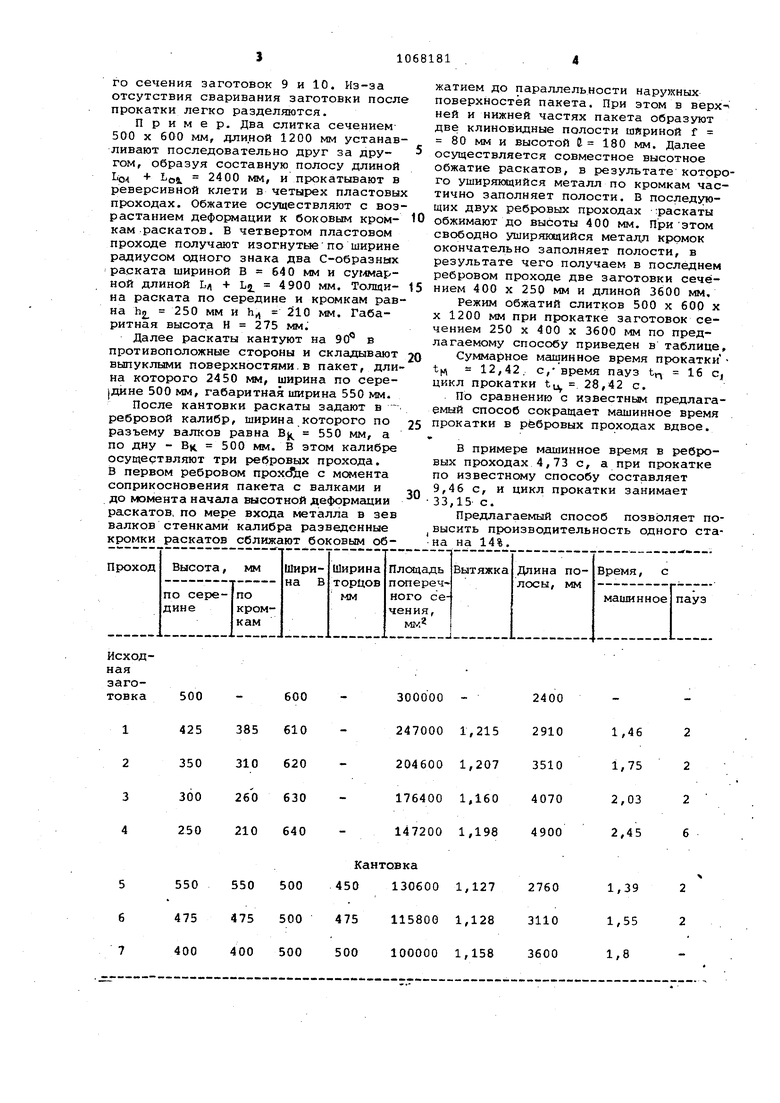

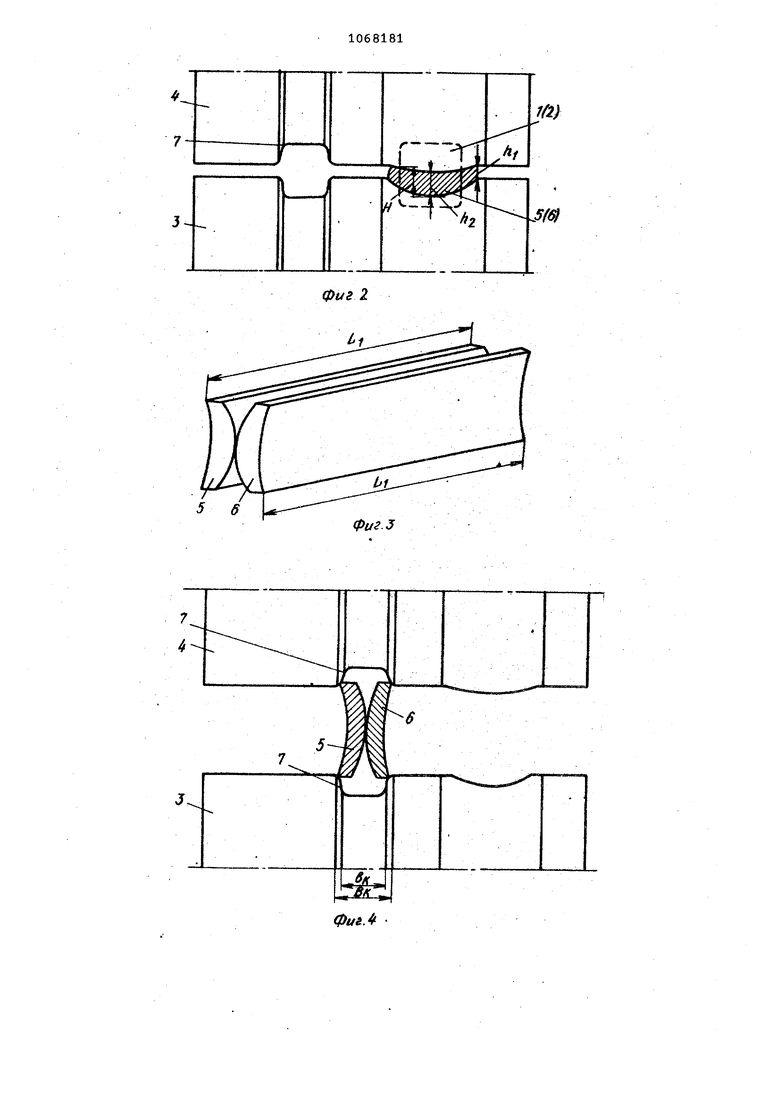

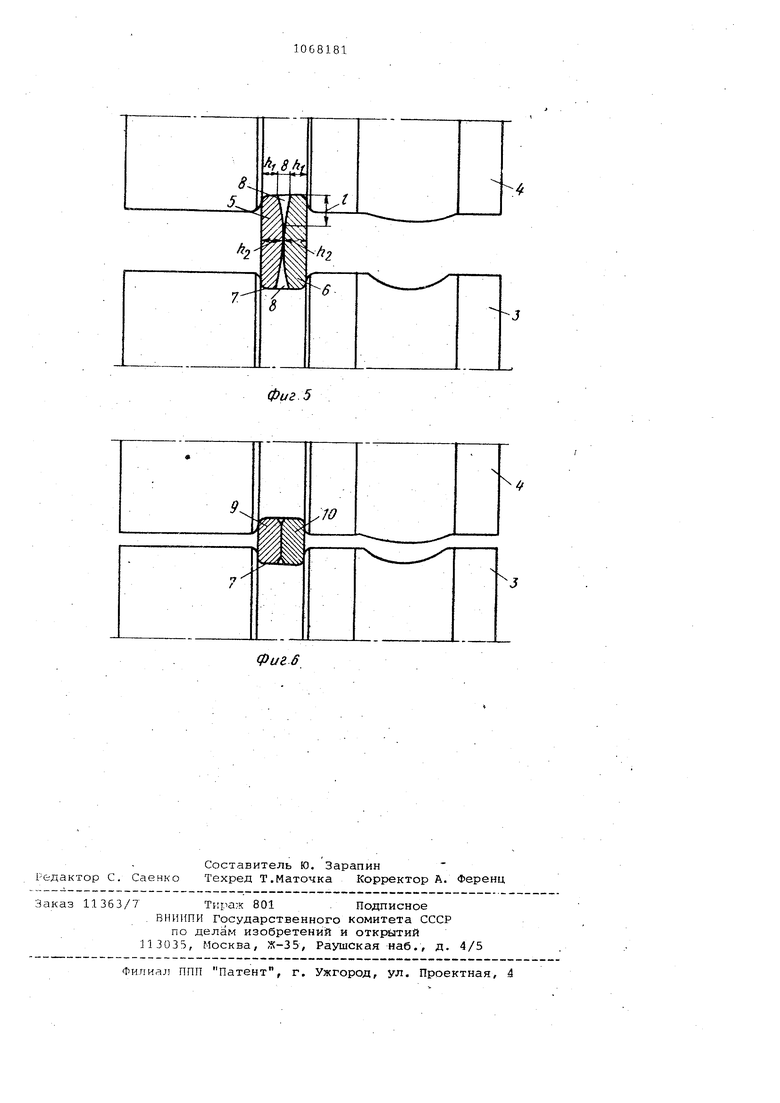

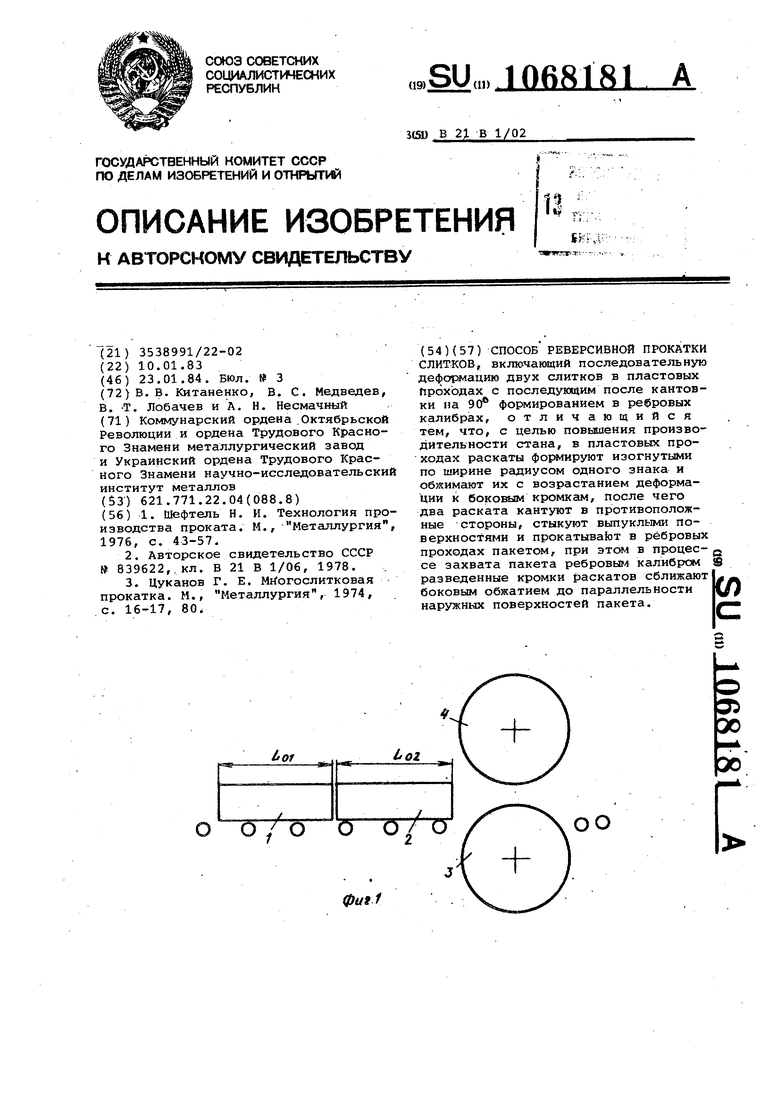

О о / о О фи91 О Изобретение относится к черной металлургии и может быть использовано при прокатке слитков на блюмингах и слябингах. Известен способ прокатки слитков на обжимных станах-блюмингах и слябингах,согласно которому прокатку слитков, ос ацествляют по одному за несколько проходов с изменением направления прокатки в каждом проходе СП. - Недостаток этого способа заключается р сравнительно низкой производи ;тельности стана,, поскольку одновременно прокатывается только один слиток, Известен также способ многопроход ной прокатки слитков, предусматриваю щий последовательную прокатку в ка лсдом проходе не более трех слитков, причем прокатку слитков во всех проходах ведут в одном направлении с пе редачей раскатов после каждого проме жуточного прохода с выходной стороны клети на входную, минуя клеть. Спосо Ьозволяет .улучшить .динамические усдовия .работы клети, снизить расход металла,повысить качество проката 2 Недостатком данного способа являе ся низкая.производительность, поскол ку цикл прокатки увеличивается за счет значительной паузы при передаче раската с выходной стороны клети на входную. - Наиболее близким по технической сутдностй к изобретению является способ реверсивной прокатки слитков, г включающий последовательную деформацию двух слитков в пластовых проходах с последующим после кантовки на 90 формированием в ребровых калибрах С31. Однако известный способ не обеспечивает максимально возможную производительность стана, так как в последних проходах раскаты, образующие составную полосу, достигают значитель ноП длины, в результате чего их .прокатка занимает много машинного времен-и, что снижает производительность стана. Цель изобретения - повышение прои;зводительности стана. Указанная цель достигается тем, что согласно способу реверсивной про катки слитков, включающему последова тельную деформацию двух слитков в пластовых проходах с последующим пос ле кантовки на 90° формированием в ребровых калибрах,в пластовых прохо дах раскаты формируют изогнутыми по ширине радиусом одного знака и обжимают их с возрастанием деформации к боковым кромкам, после чего два раската кантуют в противоположные сторо ны, стыкуют выпуклыми поверхностями и прокатывают в ребровых проходах па кетом, при этом в процессе захвата пакета ребровь д калибром разведенные кромки раскатов сближают боковым обжатием до параллельности наружных поверхностей пакета. На фиг. 1 показано расположение слитков в первых проходах; на фиг. 2 --формирование С-образных раскатов, в пластовых проходах; на фиг. 3пакет Х-образной формы; на фиг. 4 захват пакета ребровым калибром в момент соприкосновения металла с валками; на фиг. 5 - положение пакета в ребровом калибре после сближения кромок раскатов; на фи. 6 - две заготовки после деформации в ребровом калибре, поперечное сечение. Способ осуществляется следующим образ.ом. Два последовательно расположенных слитка 1 и 2 прокатывают в пластовых проходах реверсивной клети, содержащей горизонтальные валки 3 и 4, формируя изогнутые по ширине радиусом одного знака С-образные раскаты 5 и 6. В пластовых проходах раскаты обжимают с возрастанием деформации к боковым кромкам ( h , где h.- толщина боковой кромки раската, а h толщина средней части раската) до тех пор, пока их габаритная тол1чина И достигнет половины ширины В последующего ребрового калибра 7 по разъему валков, а толщина кромок h будет мен|зше половины ширины Ьк в калибре 7 по его дну на величину приконтактного уш.ирения. Затем раскаты 5 и б кантуют на 90 в противоположные стороны и складывают их выпуклыми поверхностями в Х-образный пакет. Длина пакета (L,) становится вдвое меньше по сравнению с предшествующей длиной составной полосы (L. + Lg), когда раскаты прокатывают последовательно один за другим. Далее пакет прокатывают в ребровых проходах. В процессе захвата сближают кромки Х-образного пакета стенками ребрового калибра 7, и в момент начала совместного высотного обжатия раскатов 5 и б наружные поверхности пакета образуют параллельные грани. При этом верхняя и нижняя части пакета за счет переменной тогацины по сечению раскатов 5 и 6 имеют ддве клиновидные пЪлости 8, высота Е которых равна г; убине проникновения высотной деформации, а ширина f у оснований величине приконтактного уширения раскатов. В процессе высотной деформации пакета свободно уширяющийся металл кромок раскатов 5 и б заполняет полость 8, не контактируя с раскатами, чем предотвращается сваривание раскатов между собой. В ребровых проходах раскаты обжимают по высоте до получения требуемого сечения заготовок 9 и 10. Из-за отсутствия сваривания заготовки посл прокатки легко разделяются. Пример. Два слитка сечением 500 X 600 мм, длиной 1200 мм устанав ливают последовательно друг за другом, образуя составную полосу длиной Ьоч + bojL 2400 мм, и прокатывают в реверсивной клети в четырех пластовы проходах. Обжатие осуществляют с воз растанием деформации к боковым кромкам раскатов. В четвертом пластовом проходе получают изогнутыепо ширине радиусом одного знака два С-образных раската шириной В 640 мм и суглчарной длиной Ьд + Lj 4900 мм. Толщина раската по середине и кромкам рав h 210 мм. Габана h2 250 мм и ритная высота Н 275 мм. Далее раскаты кантуют на 90 в противоположные стороны и складывают выпуклыми поверхностями.в пакет, дли на которого 2450 мм, ширина по сере|дине 500 мм, габаритная ширина 550 мм. После кантовки раскаты задают в ребровой калибр, ширина которого по разъему валков равна Bj 550 мм, а по дну - БК. 500 мм. В этом калибре осуществляют три ребровых прохода. В первом ребровом прохс 5де с моиента соприкосновения пакета с валками и до момента начала высотной деформации раскатов, по мере входа металла в зев валков стенками калибра разведенные кромки раскатов сближают боковым обжатием до параллельности наружных поверхностей пакета. При этом в верх ней и нижней частях пакета образуют две клиновидные полости шириной f 80 мм и высотой G 180 мм. Далее осуществляется совместное высотное обжатие раскатов, в результате которого уширяющийся металл по кромкам частично заполняет полости. В последующих двух ребровых проходах :раскаты обжимают до высоты 400 мм. Приэтом свободно уширяющийся металл кромок окончательно заполняет полости, в результате чего получаем в последнем ребровом проходе две заготовки сечением 400 X 25Q мм и длиной 3600 мм, Режим обжатий слитков 500 х 600 х X 1200 мм при прокатке заготовок сечением 250 X 400 X 3600 мм по предлагаемому способу приведен в таблице. Суммарное машинное время прокатки tfj, - 12,42, с,-время пауз t 16 с, цикл прокатки ty . 28,42 с. По сравнению с известным предлагаемый способ сокращает машинное время прокатки в ребровых проходах вдвое. В примере машинное время в ребровых проходах 4,73 с, а при прокатке по известному способу составляет 9,46 с, и цикл прокатки занимает 33,15 с. Предлагаемый способ позволяет повысить производительность одного стана на 14%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1996 |

|

RU2088349C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| Способ прокатки на слябинге | 1989 |

|

SU1748892A1 |

| Способ производства заготовок | 1979 |

|

SU801908A1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| Способ прокатки на непрерывно-заготовочном стане | 1982 |

|

SU1037976A1 |

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

| Способ производства сортовых заготовок | 1977 |

|

SU735337A1 |

СПОСОБ РЕВЕРСИВНОЙ ПРОКАТКИ СЛИТКОВ, включающий последовательную деформацию двух слитков в пластовых Проходах с последующим после кантовки па 90 формированием в ребровых калибрах, отличающийся тем, что, с целью повышения производительности стана, в пластовых проходах раскаты фо{ 1ируют изогнутыми по ширине радиусом одного знака и обжимают их с возрастанием деформации к бокоилм кромкам, после чего два раската кантуют в противоположные стороны, стыкуют выпуклыми поверхностями и прокатывает в ребровых проходах пакетом, при этом в процессе захвата пакета ребровым калибром разведенные кромки раскатов сближгиот (Л С боковым обжатием до параллельности наружных поверхностей пакета.

600

500

1425385610

2350310620

3300260630

4250210640 450 130600 5550 550 500 475 115800 6475 475 500 7400 400 500

2400

300000 2470001,2152910

2046001,2073510

1764001,1604070

1472001,1984900 Кантовка 500 100000 1,12727601,39 2 1,12831101,55 2 1,15836001,8

:70

Фигб

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шефтель Н | |||

| И | |||

| Технология производства проката, М., Метсшлургия, 1976, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Е | |||

| Мйогослитковая прокатка | |||

| М., Металлургия, 1974, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-01-23—Публикация

1983-01-10—Подача