Изобретение относится к черной металлургии, в частности к разливке металлов.

Цель изобретения - повышение качества слитка путем снижения содержания неметаллических включений и повышения однородности металла слитка.

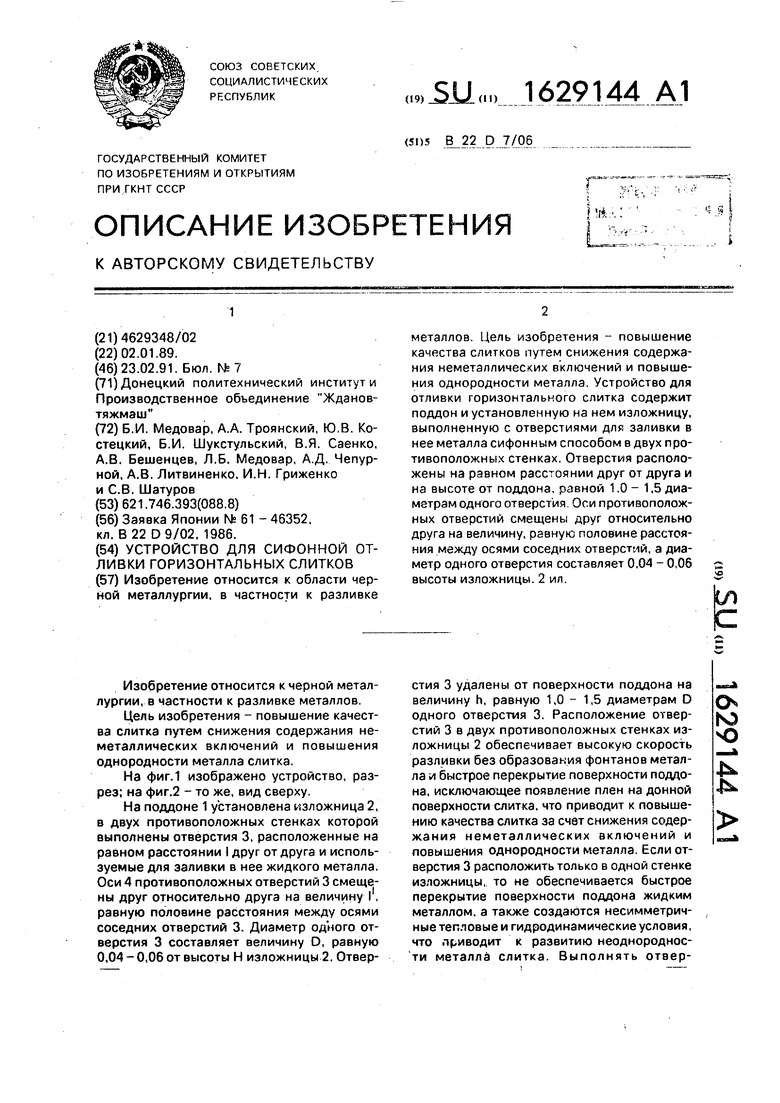

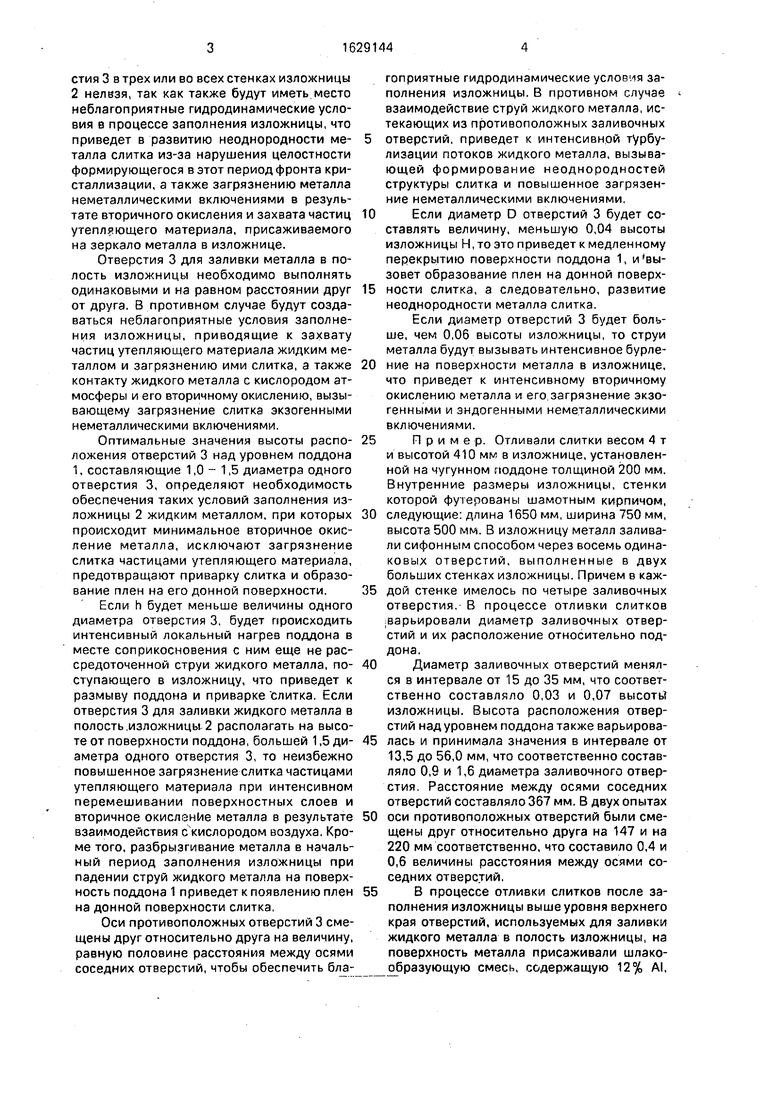

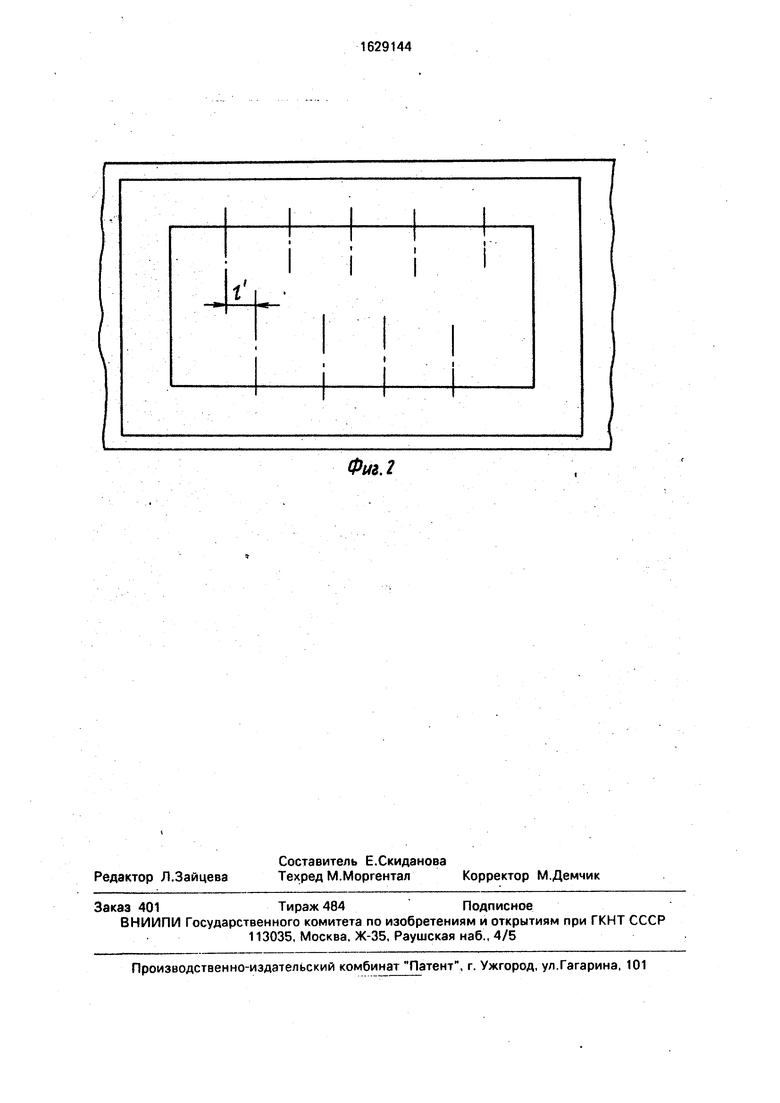

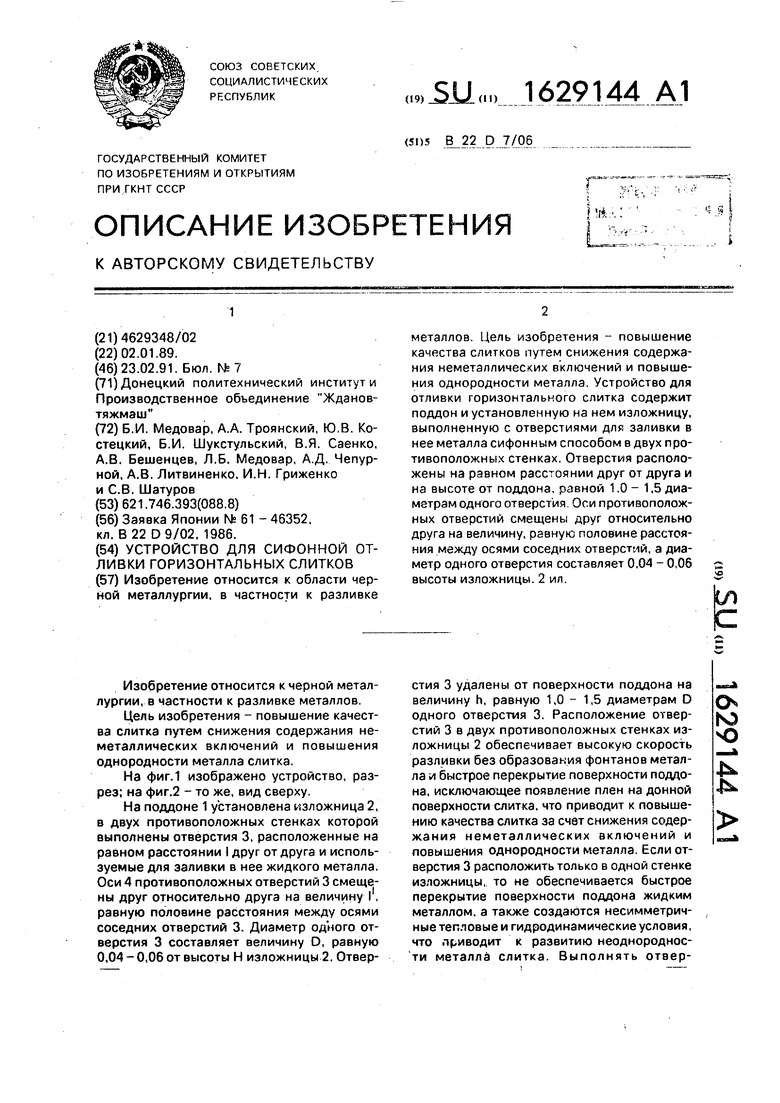

На фиг.1 изображено устройство, разрез; на фиг.2 - то же, вид сверху.

На поддоне 1 установлена изложница 2, в двух противоположных стенках которой выполнены отверстия 3, расположенные на равном расстоянии I друг от друга и используемые для заливки в нее жидкого металла. Оси 4 противоположных отверстий 3 смещены друг относительно друга на величину I, равную половине расстояния между осями соседних отверстий 3. Диаметр одного отверстия 3 составляет величину О, равную 0,04 - 0,06 от высоты Н изложницы 2. Отверстия 3 удалены от поверхности поддона на величину h, равную 1,0 - 1,5 диаметрам D одного отверстия 3. Расположение отверстий 3 в двух противоположных стенках изложницы 2 обеспечивает высокую скорость разливки без образования фонтанов металла и быстрое перекрытие поверхности поддона, исключающее появление плен на донной поверхности слитка, что приводит к повышению качества слитка за счет снижения содер- жания неметаллических включений и повышения однородности металла. Если отверстия 3 расположить только в одной стенке изложницы, то не обеспечивается быстрое перекрытие поверхности поддона жидким металлом, а также создаются несимметричные тепловые и гидродинамические условия, что приводит к развитию неоднородности металла слитка. Выполнять отверО

ю ю

Ј

4

стия 3 в трех или во всех стенках изложницы 2 нелвзя, так как также будут иметь место неблагоприятные гидродинамические условия в процессе заполнения изложницы, что приведет в развитию неоднородности металла слитка из-за нарушения целостности формирующегося в этот период фронта кристаллизации, а также загрязнению металла неметаллическими включениями в результате вторичного окисления и захвата частиц утепляющего материала, присаживаемого на зеркало металла в изложнице.

Отверстия 3 для заливки металла в полость изложницы необходимо выполнять одинаковыми и на равном расстоянии друг от друга. В противном случае будут создаваться неблагоприятные условия заполнения изложницы, приводящие к захвату частиц утепляющего материала жидким металлом и загрязнению ими слитка, а также контакту жидкого металла с кислородом атмосферы и его вторичному окислению, вызывающему загрязнение слитка экзогенными неметаллическими включениями.

Оптимальные значения высоты расположения отверстий 3 над уровнем поддона 1, составляющие 1,0 - 1,5 диаметра одного отверстия 3, определяют необходимость обеспечения таких условий заполнения изложницы 2 жидким металлом, при которых происходит минимальное вторичное окисление металла, исключают загрязнение слитка частицами утепляющего материала, предотвращают приварку слитка и образование плен на его донной поверхности.

Если h будет меньше величины одного диаметра отверстия 3, будет происходить интенсивный локальный нагрев поддона в месте соприкосновения с ним еще не рассредоточенной струи жидкого металла, поступающего в изложницу, что приведет к размыву поддона и приварке слитка. Если отверстия 3 для заливки жидкого металла в полость изложница 2 располагать на высоте от поверхности поддона, большей 1,5 диаметра одного отверстия 3, то неизбежно повышенное загрязнение слитка частицами утепляющего материала при интенсивном перемешивании поверхностных слоев и вторичное окисление металла в результате взаимодействия с кислородом воздуха. Кроме того, разбрызгивание металла в начальный период заполнения изложницы при падении струй жидкого металла на поверхность поддона 1 приведет к появлению плен на донной поверхности слитка,

Оси противоположных отверстий 3 смещены друг относительно друга на величину, равную половине расстояния между осями соседних отверстий, чтобы обеспечить благоприятные гидродинамические условия заполнения изложницы. В противном случае взаимодействие струй жидкого металла, истекающих из противоположных заливочных

отверстий, приведет к интенсивной турбу- лизации потоков жидкого металла, вызывающей формирование неоднородностей структуры слитка и повышенное загрязен- ние неметаллическими включениями.

0 Если диаметр D отверстий 3 будет составлять величину, меньшую 0,04 высоты изложницы Н, то это приведет к медленному перекрытию поверхности поддона 1, и вызовет образование плен на донной поверх5 ности слитка, а следовательно, развитие неоднородности металла слитка.

Если диаметр отверстий 3 будет больше, чем 0,06 высоты изложницы, то струи металла будут вызывать интенсивное бурле0 ние на поверхности металла в изложнице, что приведет к интенсивному вторичному окислению металла и его загрязнение экзогенными и эндогенными неметаллическими включениями.

5Пример. Отливали слитки весом 4 т

и высотой 410 мм в изложнице, установленной на чугунном поддоне толщиной 200 мм. Внутренние размеры изложницы, стенки которой фу1ерованы шамотным кирпичом,

0 следующие: длина 1650 мм, ширина 750 мм, высота 500 мм. В изложницу металл заливали сифонным способом через восемь одинаковых отверстий, выполненные в двух больших стенках изложницы. Причем в каж5 дои стенке имелось по четыре заливочных отверстия. В процессе отливки слитков варьировали диаметр заливочных отверстий и их расположение относительно поддона.

0Диаметр заливочных отверстий менялся в интервале от 15 до 35 мм, что соответственно составляло 0,03 и 0,07 высоты изложницы. Высота расположения отверстий над уровнем поддона также варьирова5 лась и принимала значения в интервале от 13,5 до 56,0 мм, что соответственно составляло 0,9 и 1,6 диаметра заливочного отверстия. Расстояние между осями соседних отверстий составляло 367 мм. В двух опытах

0 оси противоположных отверстий были смещены друг относительно друга на 147 и на 220 мм соответственно, что составило 0,4 и 0,6 величины расстояния между осями соседних отверстий.

5 В процессе отливки слитков после заполнения изложницы выше уровня верхнего края отверстий, используемых для заливки жидкого металла в полость изложницы, на поверхность металла присаживали шлако- образующую смесь, содержащую 12% AI,

52% CaF2, 36% Рв20з. Смесь давали порциями с интервалом 3-5 мин. Она обеспечивала получение рабочего шлака на зеркале металла в течение 3-5 мин. Шлак имел следующий состав %: СаР2 68,4, 23,6, СаО 3,2, МдО 0,2, SlOa 4,6. Расход шлакооб- разующей смеси составил 25 кг/т.

После затвердевания слитков проводился их осмотр. Фиксировалось наличие плен на донной поверхности и случай при- варки слитка к поддону. Определялось также среднее содержание неметаллических включений в металле слитка электролитическим растворением образцов. Величину об- рези определяли после подготовки слитков к прокатке согласно принятой технологической схеме производства толстого листа из горизонтальных слитков. При этом производится подготовка прокатных поверхностей (головной и донной поверхностей слитка) путем удаления части металла огневой зачисткой.

Наилучшие результаты достигнуты в опытах, когда контролируемые конструк- тивные параметры устройства соответствовали заявляемым.

Использование изобретения позволит улучшить качество слитка за счет повышения однородности металла слитка и сниже- ния содержания неметаллических включений, а также, наряду с этим повысить выход годного на 1 % для четырехтонных горизонтальных слитков.

Формула изобретения Устройство для сифонной отливки горизонтальных слитков, содержащее поддон и установленную на нем изложницу с отверстием в боковой стенке для заливки металла, отличающееся тем, что. с целью повышения качества слитка, путем снижения содержания неметаллических включений и повышения однородности металла, в двух противоположных боковых стенках изложницы выполнено несколько отверстий на высоте от поддона, равной 1,0 и 1,5 диаметрам одного отверстия, диаметр одного отверстия составляет 0,04 - 0,06 от высоты изложницы, отверстия расположены на равном расстоянии друг от друга, причем вертикальные оси отверстий на противоположных стенках изложницы смещены относительно друг от друга на величину, равную половине расстояния между осями смежных отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сифонной отливки горизонтального слитка | 1989 |

|

SU1616766A1 |

| Способ сифонной разливки слитков | 1988 |

|

SU1613245A1 |

| Способ получения слитка | 1988 |

|

SU1602607A1 |

| Способ отливки горизонтального слитка | 1989 |

|

SU1676745A1 |

| Устройство дл получения горизонтального слитка | 1988 |

|

SU1664456A1 |

| Устройство для получения трехслойного слитка | 1987 |

|

SU1502170A1 |

| Способ получения многослойного слитка | 1987 |

|

SU1491606A1 |

| Способ разливки металла сверху | 1987 |

|

SU1583209A1 |

| Способ сифонной разливки стали | 1983 |

|

SU1154032A1 |

| Способ получения полых слитков | 1987 |

|

SU1496911A1 |

Изобретение относится к области черной металлургии, в частности к разливке металлов. Цель изобретения - повышение качества слитков путем снижения содержания неметаллических включений и повышения однородности металла. Устройство для отливки горизонтального слитка содержит поддон и установленную на нем изложницу, выполненную с отверстиями для заливки в нее металла сифонным способом в двух противоположных стенках. Отверстия расположены на равном расстоянии друг от друга и на высоте от поддона, равной 1,0 - 1,5 диаметрам одного отверстия Оси противоположных отверстий смещены друг относительно друга на величину, равную половине расстояния между осями соседних отверстий, а диаметр одного отверстия составляет 0,04 - 0,06 высоты изложницы. 2 ил.

0U8.1

Фиг. 2

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-02-23—Публикация

1989-01-02—Подача