Изобретение относится к порошковой металлургии, в частности к пресс-формам для горячего прессования порошков.

Цель изобретения - повышение срока службы пресс-формы.

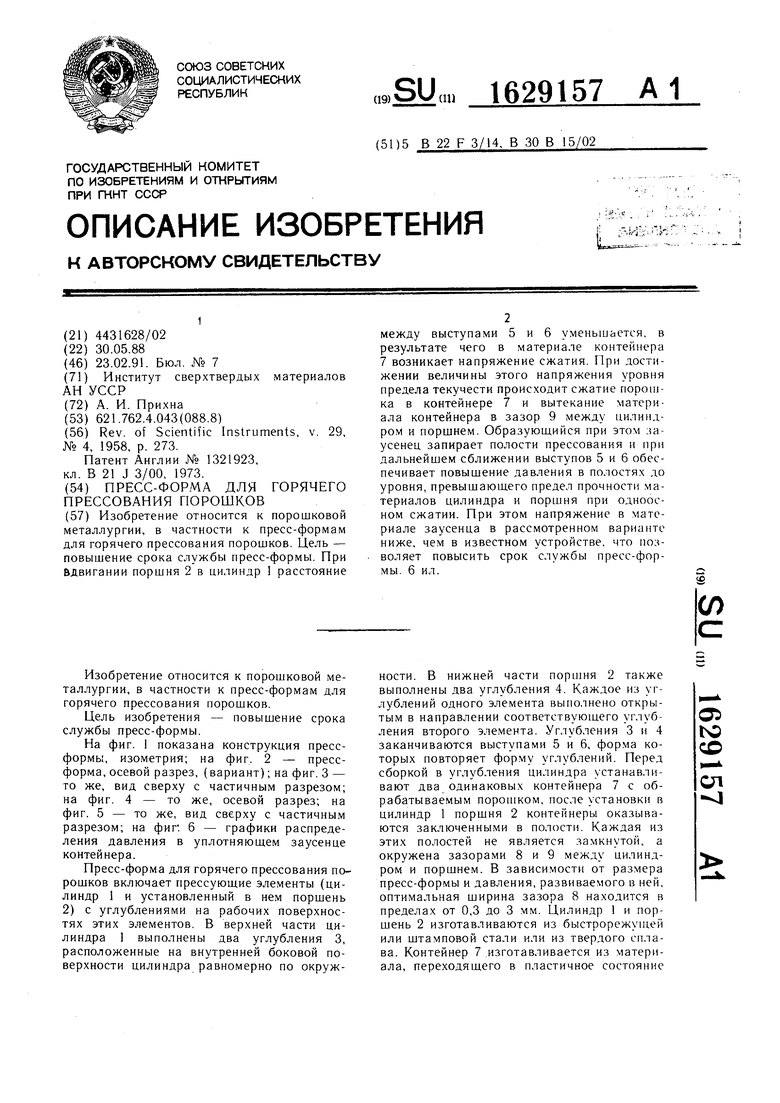

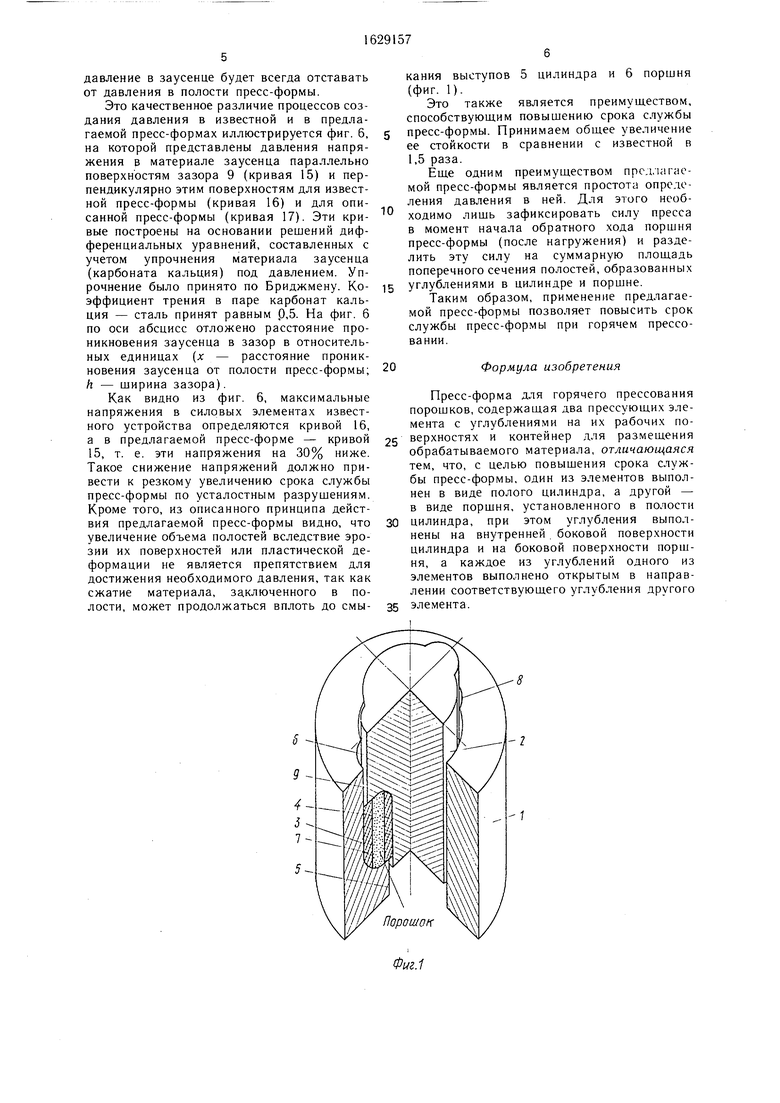

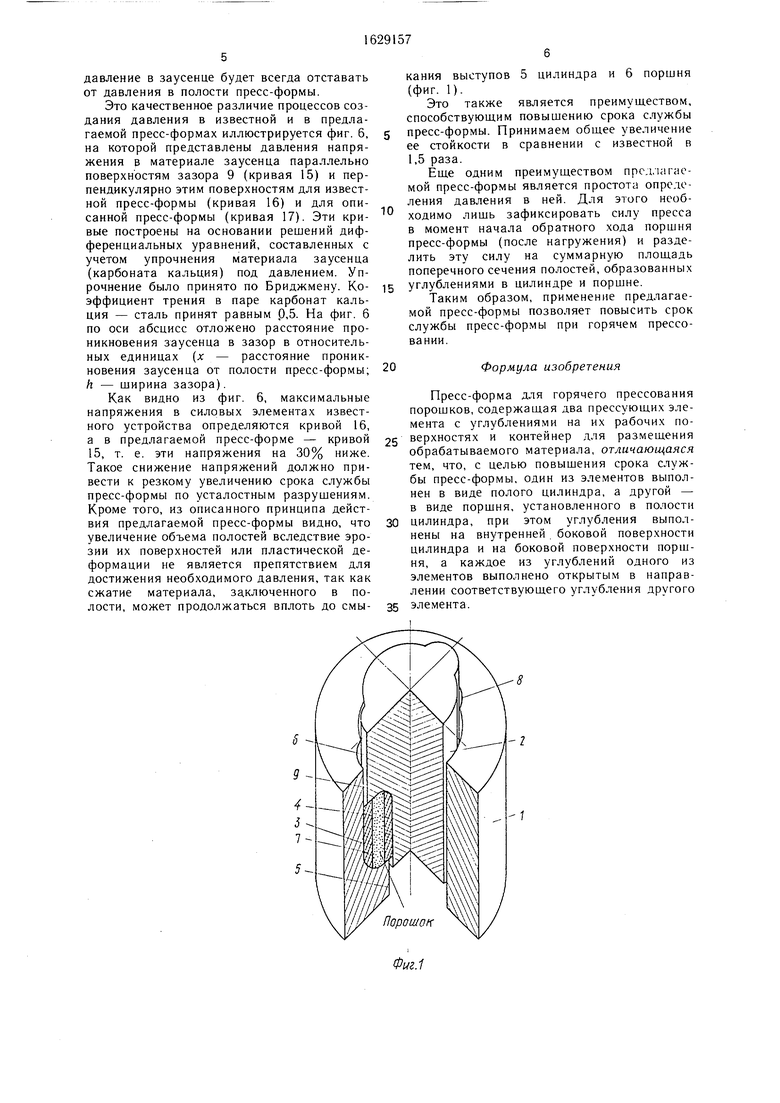

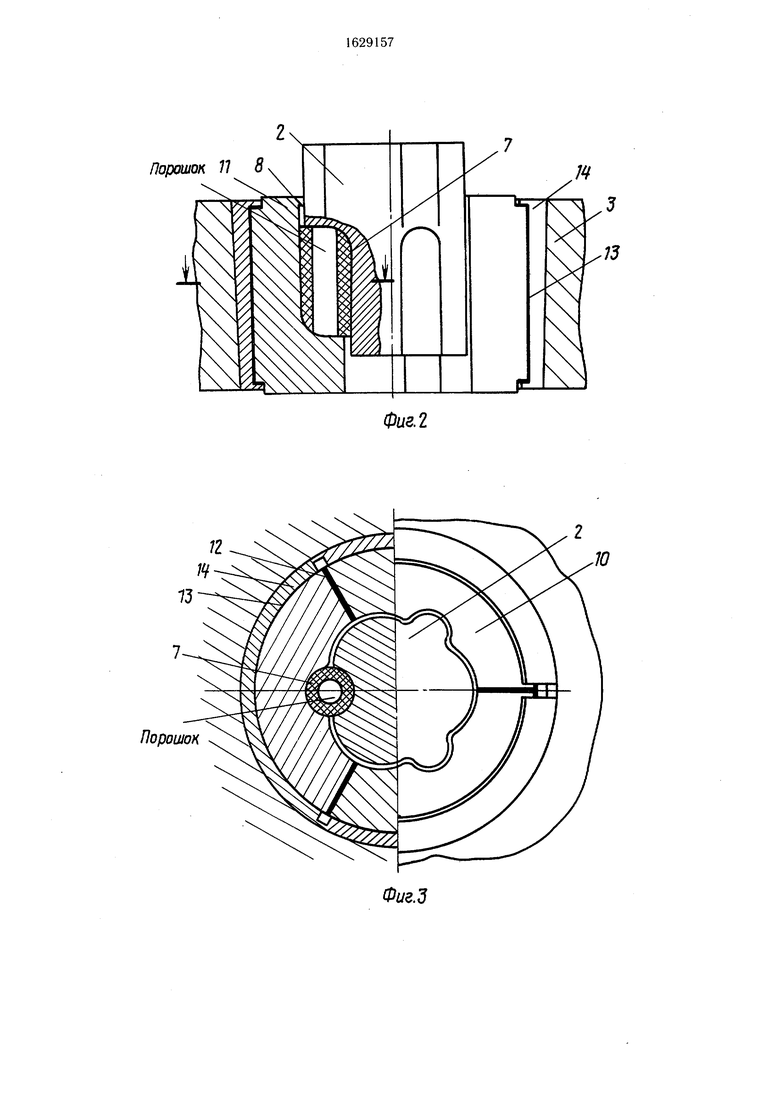

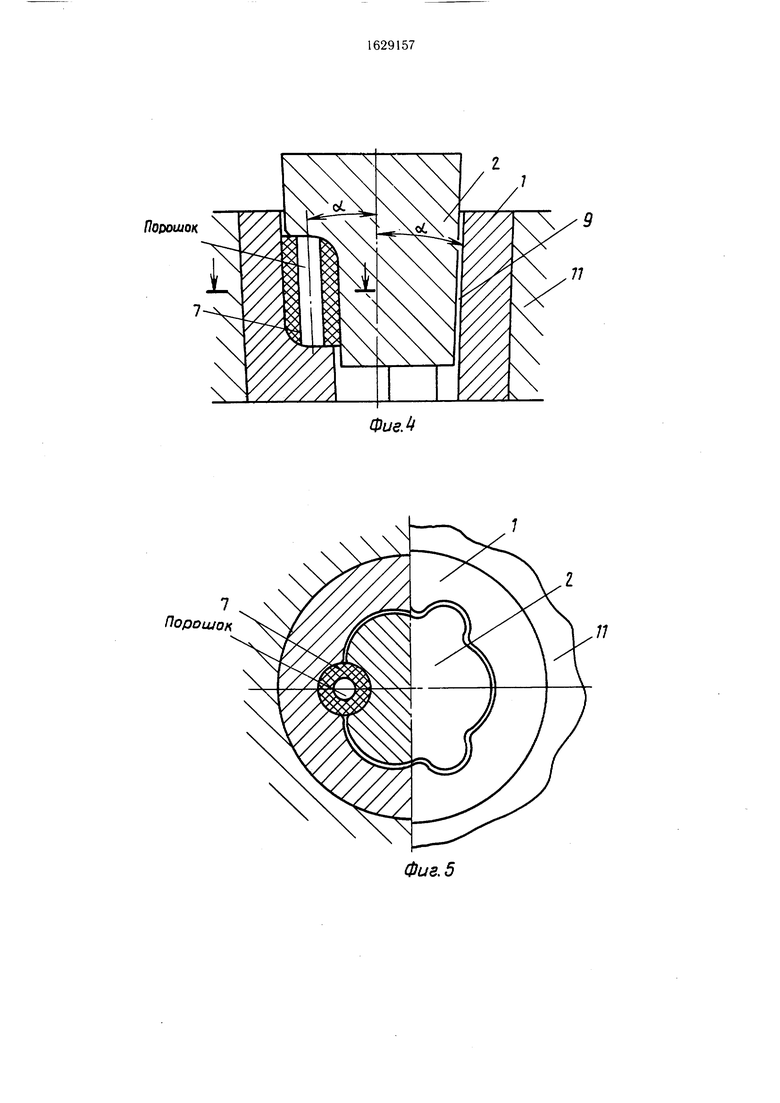

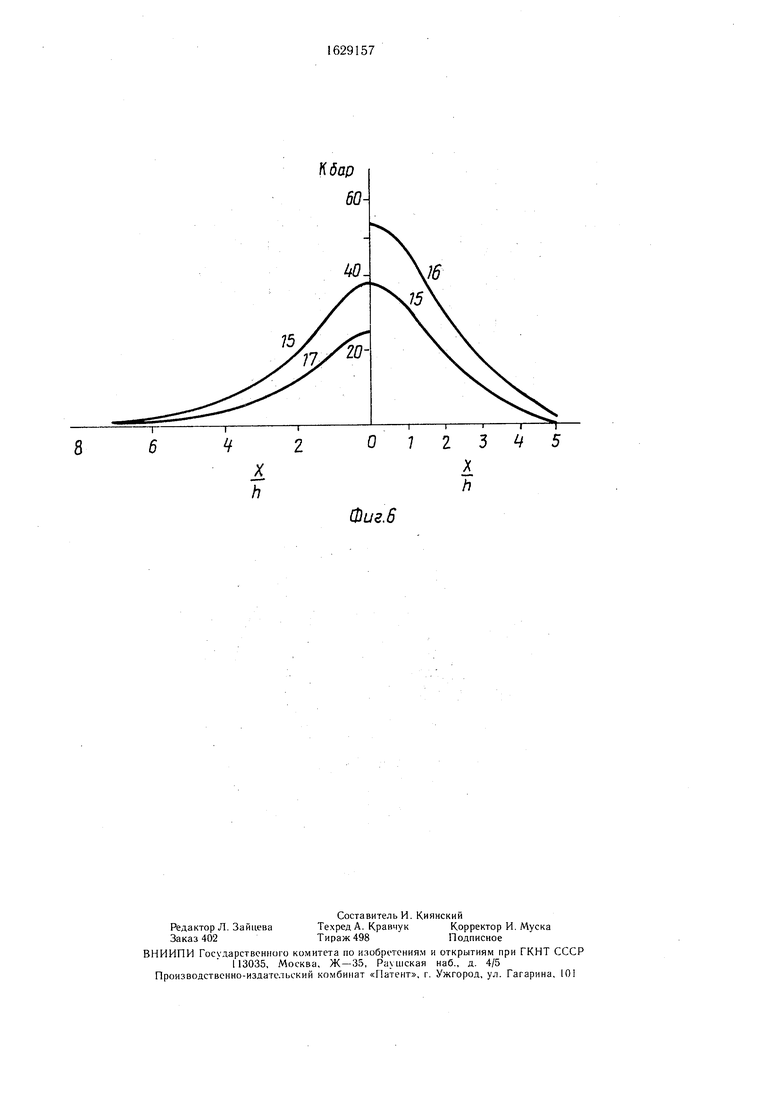

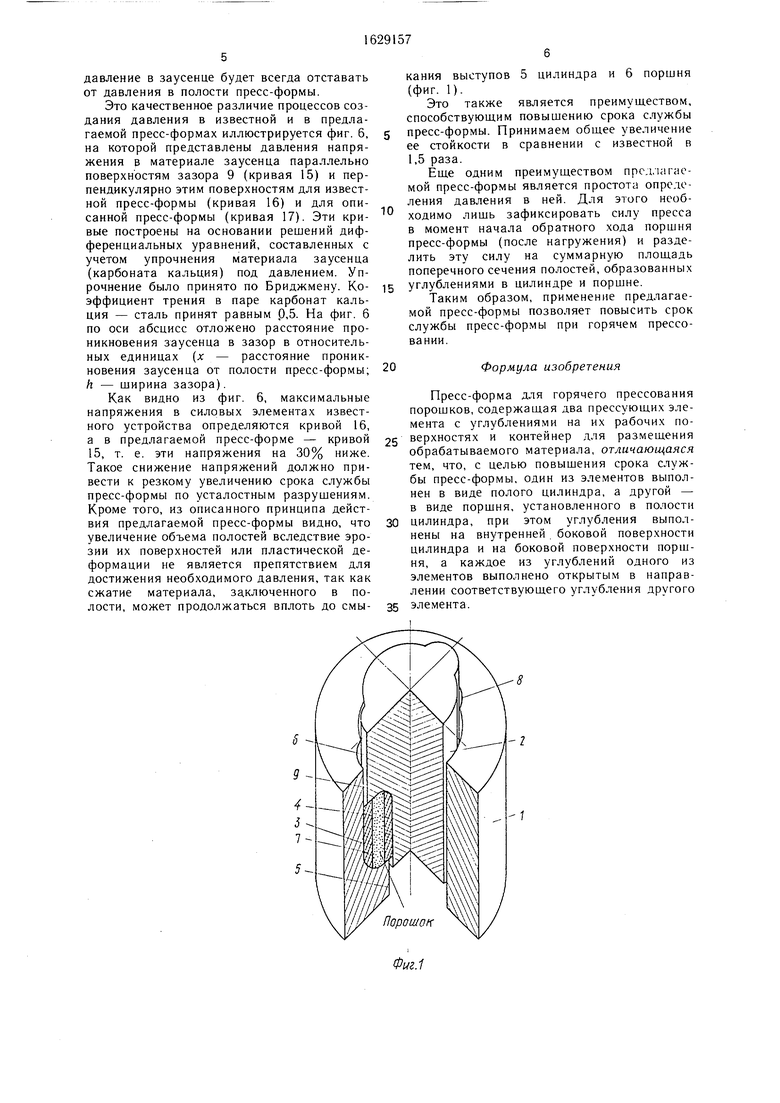

На фиг. 1 показана конструкция пресс- формы, изометрия; на фиг. 2 - пресс- форма, осевой разрез, (вариант); на фиг. 3 - то же, вид сверху с частичным разрезом; на фиг. 4 - то же, осевой разрез; на фиг. 5 - то же, вид сверху с частичным разрезом; на фиг. 6 - графики распределения давления в уплотняющем заусенце контейнера.

Пресс-форма для горячего прессования порошков включает прессующие элементы (цилиндр 1 и установленный в нем поршень 2) с углублениями на рабочих поверхностях этих элементов. В верхней части цилиндра 1 выполнены два углубления 3, расположенные на внутренней боковой поверхности цилиндра равномерно по окружности. В нижней части поршня 2 также выполнены два углубления 4. Каждое из углублений одного элемента выполнено открытым в направлении соответствующего углубления второго элемента. Углубления 3 и 4 заканчиваются выступами 5 и 6, форма которых повторяет форму углублений. Перед сборкой в углубления цилиндра устанавливают два одинаковых контейнера 7 с обрабатываемым порошком, после чстановки в цилиндр 1 поршня 2 контейнеры оказываются заключенными в полости Каждая из этих полостей не является замкнутой, а окружена зазорами 8 и 9 между цилиндром и поршнем. В зависимости от размера пресс-формы и давления, развиваемого в ней, оптимальная ширина зазора 8 находится в пределах от 0,3 до 3 мм. Цилиндр 1 и поршень 2 изготавливаются из быстрорежущей или штамповой стали или из твердого сплава. Контейнер 7 изготавливается из материала, переходящего в пластичное состояние

О5

к

со

сд 1

под воздействием давления, например из пирофиллита, литографского камня, талька, поваренной соли и др.

Пресс-форма работает следующим образом. При вдвигании поршня в цилиндр под воздействием силы пресса расстояние между выступами 5 цилиндра и 6 поршня уменьшается, в результате чего в материале контейнера 7 возникает напряжение сжатия, и при достижении напряжением значения, равного пределу текучести, начинается сжатие заключенного в контейнер порошка и одновременно вытекание материала контейнера в зазор 9 между цилиндром и поршнем. Образовавшийся в зазоре 9 заусенец запирает полости и при дальнейшем движении поршня в цилиндр обеспечивает повышение давления в полостях. Кроме того, заусенец, оказывая давление на поверхности цилиндра и поршня в областях, непосредственно примыкающих к полостям, создает условия объемного сжатия для цилиндра и поршня, что позволяет достичь в полостях давления, превышающие предел прочности материала цилиндра и поршня на одноосное сжатие.

В областях цилиндра и поршня, удаленных от полостей, напряжения будут ниже, чем в примыкающих к полостям, за счет эффекта рассредоточения нагрузки.

Так как указанные материалы для изготовления контейнера являются электроизоляционными, то в предлагаемой пресс-форме можно производить спекание материала под давлением, если к цилиндру и поршню подключить источник тока. Если материал является электропроводным, то нагрев производится методом сопротивления. Если материал является изолятором, то может быть применен специальный нагреватель (не показан)

Ток, применяемый для нагрева пресс- формы, можно регулировать независимо в каждой полости (фиг. 2 и 3). Для этого цилиндр 10 выполнен составным в виде трех секций. И секции 10 электрически изолированы одна от другой и от скрепляющего кольца 11 с помощью изоляционных прокладок 12 и 13. С целью исключения разрушения прокладок 13 при запрессовке секций 10 в кольцо 11 применены промежуточные прокладки 14.

На фиг. 4 и 5 представлен вариант описанной пресс-формы, более простой в изготовлении в сравнении с описанными выше.

Сопрягаемые поверхности цилиндра 1 и поршня 2 могут быть выполнены с уклоном а к оси (фиг. 4 и 5). Если этот уклон принять равным 1° - 1°30 , то цилиндр и поршень можно выполнить путем горячей штамповки или же методом порошковой металлургии. В первом случае должен быть применен безокислительный нагрев заготовок. Это исключит обезуглероживание

0

поверхности и, следовательно, последующую механическую обработку.

Наличие уклонов а не ухудшает эксплуатационных свойств пресс-формы, так как

уменьшение ширины зазоров 8 и 9 в процессе движения поршня в цилиндр будет скомпенсировано расширением цилиндра под воздействием возрастающего давления в полостях и в окружающих полость заусенцах. Применяемый термин «давление условен, так как в твердых средах напряжения в различных направлениях в большинстве реальных случаев неодинаковы. Поэтому под этим термином подразумевают среднее значение главных напряжений в данной точке.

5В предлагаемой пресс-форме, как и в известной, силовое воздействие от элементов пресс-формы на снимаемый материал передается аналогично, т. е. через пластически деформируемый контейнер. Однако механизм создания давления на конечном этапе не одинаков.

В известном аппарате в начале сжатия происходит очень интенсивное вытекание материала контейнера в зазор между сближающимися элементами аппарата с образо5 ванием довольно рыхлого заусенца. Давление заусенца на поверхности силовых элементов на этом этапе ниже, чем напряжение в заусенце в перпендикулярных направлениях.

По мере уменьшения зазора заусенец

0 все больше уплотняется, увеличивается его площадь, вытекание его замедляется и на определенном этапе прекращается. Но и после прекращения вытекания заусенца элементы аппарата продолжают сближаться. Но ввиду того, что размер полости в на5 правлении этого сближения значительно больше, чем толщина заусенца, относительное сжатие заусенца значительно больше относительного сжатия материала, находящегося в полости. Поэтому давление в за0 усенце растет на конечном этапе сжатия быстрее, чем в полости и очень быстро превосходит его.

В предлагаемой пресс-форме ширина зазора 9 постоянна (упругими деформациями цилиндра и поршня пренебрегаем).

5 Поэтому вытекание в этот зазор материала контейнера 7 начнется лишь после того, как напряжения в нем в горизонтальных направлениях превысят предел текучести материала контейнера.

Следовательно, только после этого возник нут давления заусенца на стенки зазора 9, т. е. на цилиндр и поршень. Согласно положениям приближенной теории пластичности давление заусенца на поршень и цилиндр при таком характере образования

5 заусенца будет меньше напряжения в материале, действующего вдоль зазора 9, на величину предела текучести материала заусенца, т. е. в предлагаемой пресс-форме

давление в заусенце будет всегда отставать от давления в полости пресс-формы.

Это качественное различие процессов создания давления в известной и в предлагаемой пресс-формах иллюстрируется фиг. 6, на которой представлены давления напряжения в материале заусенца параллельно поверхностям зазора 9 (кривая 15) и перпендикулярно этим поверхностям для известной пресс-формы (кривая 16) и для описанной пресс-формы (кривая 17). Эти кривые построены на основании решений дифференциальных уравнений, составленных с учетом упрочнения материала заусенца (карбоната кальция) под давлением. Упрочнение было принято по Бриджмену. Коэффициент трения в паре карбонат кальция - сталь принят равным ,0,5. На фиг. 6 по оси абсцисс отложено расстояние проникновения заусенца в зазор в относительных единицах (х - расстояние проникновения заусенца от полости пресс-формы; h - ширина зазора).

Как видно из фиг. 6, максимальные напряжения в силовых элементах известного устройства определяются кривой 16, а в предлагаемой пресс-форме - кривой 15, т. е. эти напряжения на 30% ниже. Такое снижение напряжений должно привести к резкому увеличению срока службы пресс-формы по усталостным разрушениям. Кроме того, из описанного принципа действия предлагаемой пресс-формы видно, что увеличение объема полостей вследствие эрозии их поверхностей или пластической деформации не является препятствием для достижения необходимого давления, так как сжатие материала, заключенного в полости, может продолжаться вплоть до смыкания выступов 5 цилиндра и 6 поршня (фиг. 1).

Это также является преимуществом,

способствующим повышению срока службы

пресс-формы. Принимаем общее увеличение

ее стойкости в сравнении с известной в

1,5 раза.

Еще одним преимуществом предлагаемой пресс-формы является простота определения давления в ней. Для этого необ- ходимо лишь зафиксировать силу пресса в момент начала обратного хода поршня пресс-формы (после нагружения) и разделить эту силу на суммарную площадь поперечного сечения полостей, образованных углублениями в цилиндре и поршне.

Таким образом, применение предлагаемой пресс-формы позволяет повысить срок службы пресс-формы при горячем прессовании.

20

Формула изобретения

Пресс-форма для горячего прессования порошков, содержащая два прессующих элемента с углублениями на их рабочих поверхностях и контейнер для размещения обрабатываемого материала, отличающаяся тем, что, с целью повышения срока службы пресс-формы, один из элементов выполнен в виде полого цилиндра, а другой - в виде поршня, установленного в полости

цилиндра, при этом углубления выполнены на внутренней боковой поверхности цилиндра и на боковой поверхности поршня, а каждое из углублений одного из элементов выполнено открытым в направлении соответствующего углубления другого

элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поршневой пьезометр сверхвысокого давления | 1976 |

|

SU705288A1 |

| Пресс-форма для прессования порошков | 1988 |

|

SU1662759A1 |

| Способ изготовления тормозных накладок и пресс для его осуществления | 1988 |

|

SU1831412A3 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

| Устройство для гидростатического прессования порошковых материалов | 1989 |

|

SU1676753A1 |

| ПРЕСС ДЛЯ ПРЯМОГО ПРЕССОВАНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2577663C1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| Пресс-форма для гидростатического прессования порошков | 1981 |

|

SU961858A1 |

Изобретение относится к порошковой металлургии, в частности к пресс-формам для горячего прессования порошков. Цель - повышение срока службы пресс-формы. При Вдвигании поршня 2 в цилиндр 1 расстояние между выступами 5 и 6 уменьшается, в результате чего в материале контейнера 7 возникает напряжение сжатия При достижении величины этого напряжения уровня предела текучести происходит сжатие порошка в контейнере 7 и вытекание материала контейнера в зазор 9 межд цилиндром и поршнем. Образующийся при этом ;а- усенец запирает полости прессования и при дальнейшем сближении выступов 5 и 6 обеспечивает повышение давления в полостях до уровня, превышающего предел прочности материалов цилиндра и поршня при одноосном сжатии. При этом напряжение в материале заусенца в рассмотренном варианте ниже, чем в известном устройстве, что позволяет повысить срок службы пресс-формы 6 ил.

Порошок 11 8

12

Щ

Порошах

П

Фиг. 2

Фие.З

Порошок

Фие.Ь

Фиг. 5

8

Фиг.6

| Rev | |||

| of Scientific Instruments, v 29, № 4, 1958, p | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1920 |

|

SU273A1 |

| Центробежный вентилятор | 1986 |

|

SU1321923A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-23—Публикация

1988-05-30—Подача