(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| Устройство для создания высокого давления и температуры | 1973 |

|

SU542546A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1629157A1 |

| Способ выдавливания рельефных полостей в заготовках и штамп для его осуществления | 1988 |

|

SU1599152A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Инструмент для прессования | 1980 |

|

SU946714A1 |

| Пресс-форма для прессования полых изделий из порошка | 1989 |

|

SU1616783A2 |

| Устройство для прессования изделий с опережающим движением контейнера | 1981 |

|

SU1015952A1 |

| КАМЕРА ПРЕССОВАНИЯ МУСОРОВОЗА | 2022 |

|

RU2796155C1 |

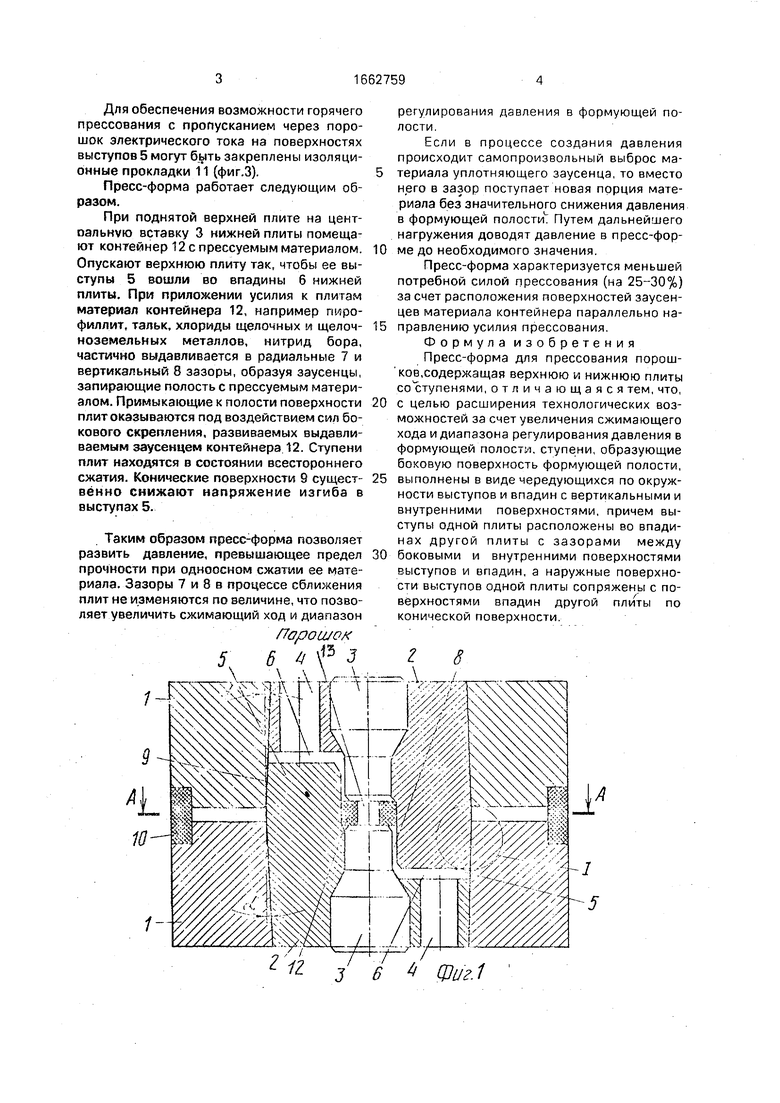

Изобретение относится к порошковой металлургии. Целью изобретения является расширение технологических возможностей за счет увеличения сжимающего хода и диапазона регулирования давления в формующей полости. В процессе сближения верхней и нижней плит при прессовании материал контейнера 12, в котором размещен прессуемый материал 13, выдавливается в зазоры, образованные чередующимися по окружности каждой плиты выступами 5 и впадинами 6 с вертикальными боковыми внутренними поверхностями. Образующиеся при этом заусенцы запирают полость с прессуемым материалом и создают условия всестороннего сжатия деталей пресс-формы. Конические поверхности 9 снижают напряжения изгиба в выступах 5. Зазоры при сближении плит не меняются по величине. 3 ил.

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования порошков при высоких давлениях.

Цель изобретения - расширение технологических возможностей за счет увеличения сжимающего хода и диапазона регулирования давления в формующей полости.

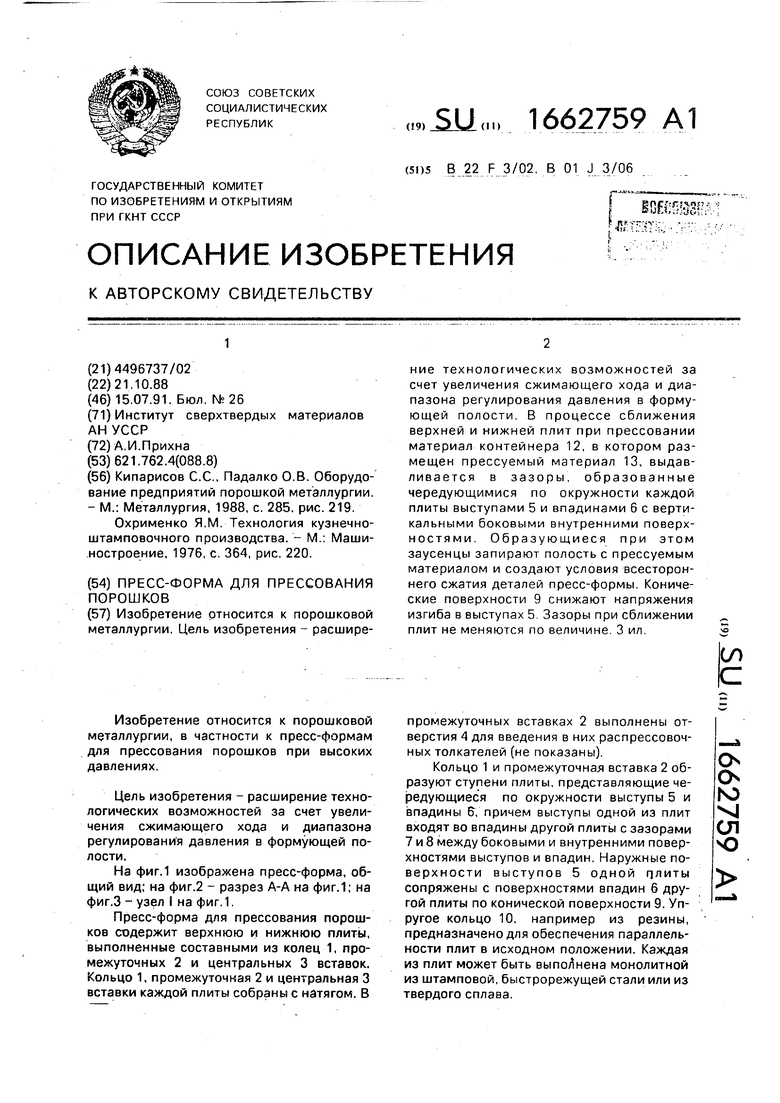

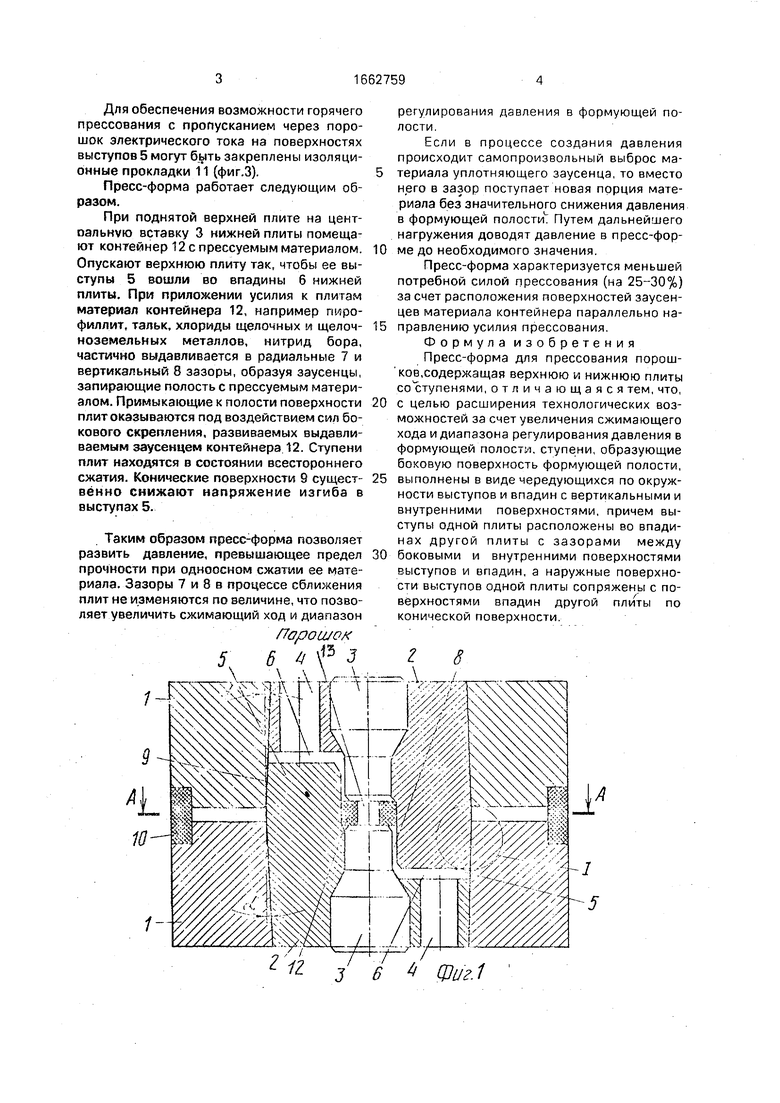

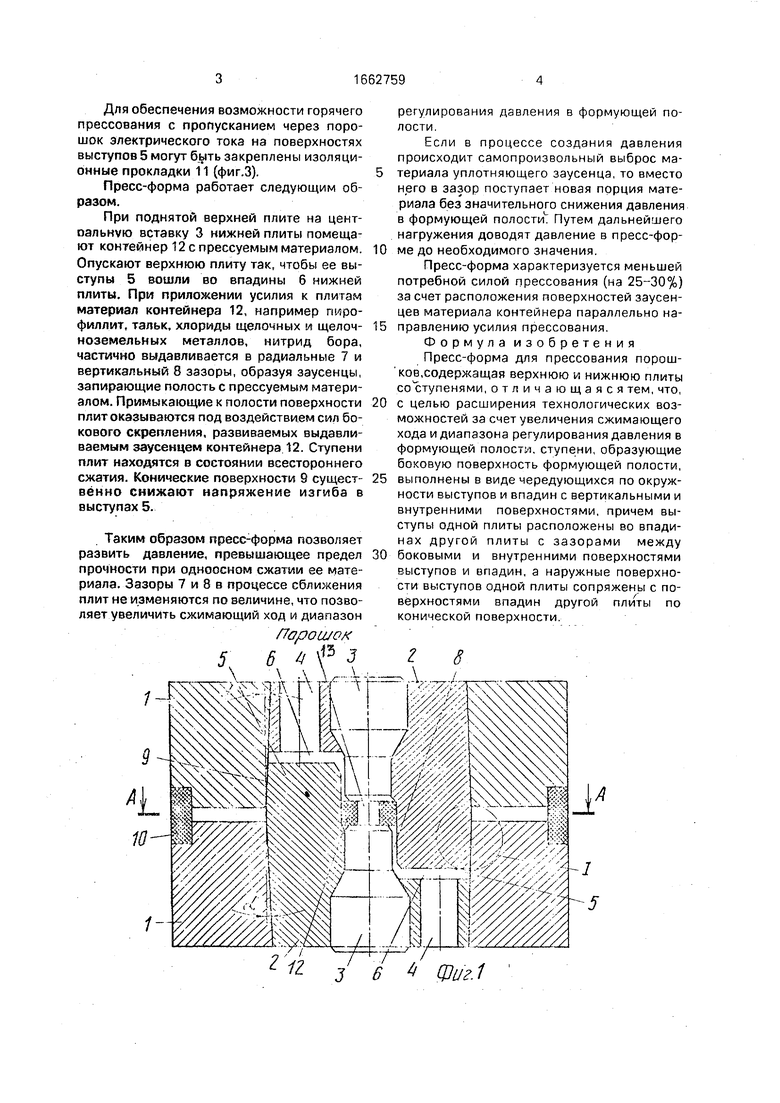

На фиг.1 изображена пресс-форма, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - узел I на фиг.1.

Пресс-форма для прессования порошков содержит верхнюю и нижнюю плиты, выполненные составными из колец 1, промежуточных 2 и центральных 3 вставок. Кольцо 1, промежуточная 2 и центральная 3 вставки каждой плиты собраны с натягом. В

промежуточных вставках 2 выполнены отверстия 4 для введения в них распрессовоч- ных толкателей (не показаны)

Кольцо 1 и промежуточная вставка 2 образуют ступени плиты, представляющие чередующиеся по окружности выступы 5 и впадины б, причем выступы одной из плит входят во впадины другой плиты с зазорами 7 и 8 между боковыми и внутренними поверхностями выступов и впадин. Наружные поверхности выступов 5 одной плиты сопряжены с поверхностями впадин 6 другой плиты по конической поверхности 9. Упругое кольцо 10. например из резины, предназначено для обеспечения параллельности плит в исходном положении. Каждая из плит может быть выполнена монолитной из штамповой, быстрорежущей стали или из твердого сплава.

О

о ю

vj

сл чэ

Для обеспечения возможности горячего прессования с пропусканием через порошок электрического тока на поверхностях выступов 5 могут быть закреплены изоляционные прокладки 11 (фиг.З).

Пресс-форма работает следующим образом.

При поднятой верхней плите на цент- оальную вставку 3 нижней плиты помещают контейнер 12 с прессуемым материалом. Опускают верхнюю плиту так, чтобы ее выступы 5 вошли во впадины 6 нижней плиты. При приложении усилия к плитам материал контейнера 12, например пирофиллит, тальк, хлориды щелочных и щелоч- ноземельных металлов, нитрид бора, частично выдавливается в радиальные 7 и вертикальный 8 зазоры, образуя заусенцы, запирающие полость с прессуемым материалом. Примыкающие к полости поверхности плит оказываются под воздействием сил бокового скрепления, развиваемых выдавливаемым заусенцем контейнера 12. Ступени плит находятся в состоянии всестороннего сжатия. Конические поверхности 9 сущест- вённо снижают напряжение изгиба в выступах 5.

Таким образом пресс-форма позволяет развить давление, превышающее предел прочности при одноосном сжатии ее материала. Зазоры 7 и 8 в процессе сближения плит не изменяются по величине, что позволяет увеличить сжимающий ход и диапазон

Яарошок 5

1

/3 6 Фиг.1

регулирования давления в формующей полости.

Если в процессе создания давления происходит самопроизвольный выброс материала уплотняющего заусенца, то вместо него в зазор поступает новая порция материала без значительного снижения давления в формующей полости Путем дальнейшего нагружения доводят давление в пресс-форме до необходимого значения.

Пресс-форма характеризуется меньшей потребной силой прессования (на 25-30%) за счет расположения поверхностей заусенцев материала контейнера параллельно направлению усилия прессования.

Формула изобретения

Пресс-форма для прессования порош ков,содержащая верхнюю и нижнюю плиты со ступенями, отличающаяся тем, что, с целью расширения технологических возможностей за счет увеличения сжимающего хода и диапазона регулирования давления в формующей полости, ступени, образующие боковую поверхность формующей полости, выполнены в виде чередующихся по окружности выступов и впадин с вертикальными и внутренними поверхностями, причем выступы одной плиты расположены во впадинах другой плиты с зазорами между боковыми и внутренними поверхностями выступов и впадин, а наружные поверхности выступов одной плиты сопряжены с поверхностями впадин другой плиты по конической поверхности.

Фиг. 2

12

| Кипарисов С.С., Падалко О.В | |||

| Оборудование предприятий порошкой металлургии | |||

| - М.: Металлургия, 1988, с | |||

| ПЕРЕДВИЖНАЯ ДИАГРАММА ДЛЯ СРАВНЕНИЯ ЦЕННОСТИ РАЗЛИЧНЫХ ПРОДУКТОВ ПО ИХ КАЛОРИЙНОСТИ | 1919 |

|

SU285A1 |

| рис | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

| Охрименко Я.М | |||

| Технология кузнечно- штамповочного производства | |||

| - М.: Машиностроение, 1976, с | |||

| Способ получения мыла | 1920 |

|

SU364A1 |

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

Авторы

Даты

1991-07-15—Публикация

1988-10-21—Подача