Изобретение относится к порошковой металлургии, в частности к устройствам для гидростатического прессования порошковых материалов, обладающих высокой степенью уплотняемости.

Цель изобретения - повышение срока службы устройства, производительности процесса и качества изделий.

На чертеже представлено устройство, разрез.

Устройство для гидростатического прессования порошковых материалов состоит из перфорированной матрицы 1 с расположенным в ней эластичным чехлом 2, сьемной промежуточной крышки 3, выпол- ненной в виде тонкостенной надставки и снабженной патрубком 4, соединенным с вакуумным насосом (не показан), герметизирующей крышки 5, полого эластичного поршня 6, расположенного в верхней части промежуточной крышки 3. Последняя скреплена по фланцу 7 с фланцем 8 полого эластичного поршня 6 герметизирующей крышкой 5. Боковая часть поршня 6 выполнена с внутренними и наружными кольце- выми проточками 9 и 10 соответственно. Дно поршня 6 снабжено укрепленным в нем полым перфорированным штоком 11, расположенным в отверстии 12 герметизирую- щей крышки 5. Часть штока 11, находящаяся над герметизирующей крышкой 5, проградуирована (нанесены риски). Уменьшение величины этой части штока 11 в процесса виброуплотнения свидетельствует о соответствующем уменьшении высо- ты прессовки. Верхняя часть штока 11 соединена гибким трубопроводом 13 с нагнетающим насосом (не показан). Уплотнением 14 шток 11 загерметизирован в герметизирующей крышке 5 с возможно- сгью его осевого перемещения.

Для проведения вибровакуумного уплотнения устройство устанавливают на вибростенд 15, а для дальнейшего гидростатического прессования его переносят в гид- ростат (не показан).

Устройство работает следующим образом.

Для проведения операции вибровакуумного уплотнения на перфорированную матрицу 1 с расположенным в ней эластичным чехлом 2 устанавливают промежуточную крышку 3. Заполняют пресс-форму материалом. Вводят в промежуточную крышку 3 полый эластичный поршень 6. Гер- метизирующей крышкой 5 крепят фланец 8 эластичного поршня 6 к фланцу 7 промежуточной крышки 3.

Устройство вакуумируют. По достижении в нем необходимого остаточного давления включают вибростенд 15, Одновременно с последним включают также нагнетающий насос (не показан), который через эластичный трубопровод 13 и шток 11 нагнетает в полость поршня 6 жидкость до давления 2-3 атм. Создаваемое внутри поршня 6 давление растягивает его боковую часть за счет расширения проточек 9 и 10, что обеспечивает большое осевое перемещение дна поршня 6 относительно герметизирующей крышки 5 и исключает возникновение больших растягивающих усилий в материале, из которого изготовлен поршень 6. Уменьшение величины части штока 11, выступающей над герметизирующей крышкой 5, свидетельствует о соответствующем уменьшении высоты прессовки, что дает возможность постоянно контролировать изменение плотности прессовки. Таким образом, можно точно устанавливать в процессе виброуплотнения момент перехода с одного режима вибрации на другой в случае двухстадийно- го процесса виброуплотнения, а также момент окончания процесса виброуплотнения, когда весь порошковый материал оказывается за пределами промежуточной крышки 3.

По окончании вибровакуумного уплотнения устройство помещают в гидростатическую камеру, где осуществляют окончательное гидростатическое прессование порошкового изделия.

Применение предлагаемого устройства позволяет повысить надежность работы при прессовании изделий из порошков, обладающих высокой степенью уплотняемости. Так, использование эластичного поршня с проточками вместо эластичной оболочки герметизирующей крышки в известной пресс-форме позволяет обеспечить значительное осевое перемещение дна поршня относительно герметизирующей крышки без возникновения больших растягивающих усилий в эластичном материале поршня, тем самым удается повысить срок службы эластичного элемента устройства, а следовательно, и самой пресс-формы для гидростатического прессования порошковых изделий.

Кроме того, применение полого поршня сильфонного типа позволяет повысить производительность процесса вибропрессования порошка перед его гидростатическим прессованием, так как для заполнения его внутренней полости рабочей жидкостью при , создании гидравлического пригруза требуется значительно меньшее время по сравнению со временем заполнения рабочей жидкостью полости между герметизирующей крышкой и эластичной оболочкой в известном устройстве.

Контролирование плотности материала в процессе его виброуплотнения позволяет следить за величиной изменения высоты прессовки и отследить тот момент, когда весь материал полностью переместится из зоны промежуточной крышки в зону эластичного чехла. В этом случае при гидростатическом прессовании материал со всех сторон равномерно сжимается. В противном случае, если материал не полностью вдавлен в зону эластичного чехла, а часть его находится в зоне промежуточной крышки, при последующем гидростатическом прессовании в верхней части заготовки создаются условия неравномерной передачи давления, так как со стороны промежуточной крышки давление на прессуемый материал не передается и форма заготовки отклоняется от требуемых геометрических размеров.

П р и м е р. В устройстве предлагаемой конструкции с размерами: внутренний диаметр устройства 370 мм; высота устройства с промежуточной крышкой 1370 мм; высота промежуточной крышки 370 мм; материал эластичных элементов- полиуретан; радиус поршня (внешний) в исходном (сжатом) состоянии 185 мм, прессуют коксопековые композиции при 120°С с размером частиц 90-500 мкм. Размер прессуемых изделий 370 х 1000.

Коксопековую композицию засыпают в устройство, которое закреплено на вибростенде. По окончании засыпки устанавливают эластичный поршень и герметизирующую крышку. Включают вакуумный насос и вакуумируют внутреннюю полость устройства, После вакуумирования включают вибростенд и в полость эластичного поршня насосом с производительностью 0,3 л/с подают жидкость при давлении 1-5 атм, создавая тем самым пригруз при виброуплотнении. Контроль плотности материала осуществляют по изменению высоты градуировочной части штока: риски, нанесенные на поверхности штока, соответствуют определенным значениям плотности материала. Процесс заканчивают по мере достижения материалом необходимой плотности. По окончании процесса виброуплотнения прессовку отправляют на дальнейшее прессование в гидростат.

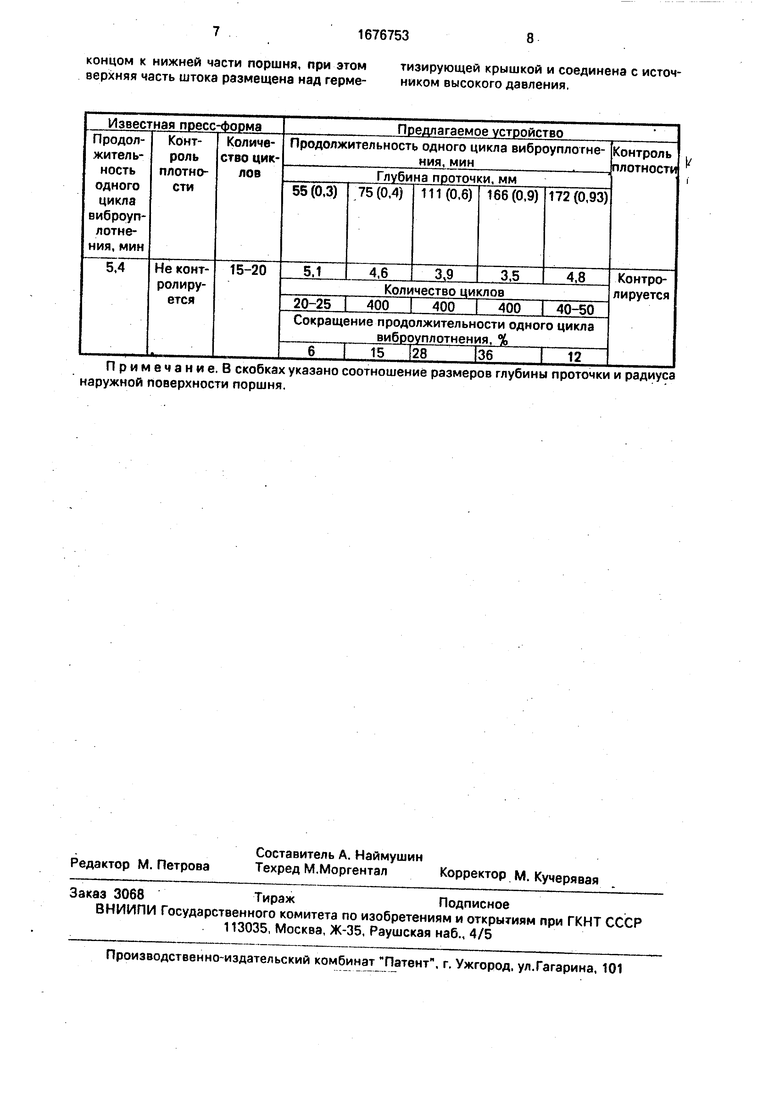

В таблице представлены сравнительные характеристики.

Продолжительность процесса одного цикла виброуплотнения дана с учетом выдержки при максимальном значении пригруза. Выдержка во всех случаях одинакова и равна 1 мин.

Как видно из данных таблицы, срок службы поршня при небольшой глубине

проточки (55 мм) возрастает незначительно по сравнению с известной пресс-формой. Обусловлено это тем, что проточка при такой глубине расширяется при виброуплотнении на максимальную величину. В

результате у ее основания образуются трещины, что приводит к разрыву стенки поршня. При этом сокращение продолжительности одного цикла виброуплотнения также незначительно (6%).

Выполнение поршня с глубиной проточки 172 мм приводит к уменьшению толщины стенки поршня и уменьшению сечения полого перфорированного штока, что ограничивает срок службы поршня и пропускную

способность штока.

Выполнение поршня с соотношением проточек в указанном диапазоне соотношений 0,4-0,9 резко увеличивает его срок службы (в 20 раз) и на 15-36% снижает продолжительность одного цикла виброуплотнения. При этом обеспечивается постоянный контроль плотности материала.

30

Формула изобретения

1.Устройство для гидростатического прессования порошковых материалов, содержащее перфорированную матрицу, эластичный чехол, расположенный внутри

5 матрицы, герметизирующую крышку, промежуточную крышку, соединенную с вакуумной системой, и источник высокого давления, отличающееся тем, что, с целью повышения срока службы устройст0 ва, производительности процесса и качества изделий, оно снабжено полым эластичным поршнем, размещенным в верхней части промежуточной крышки с возможностью его осевого перемещения, и

5 элементом для контроля перемещения поршня, при этом поршень своей верхней час- тьоо закреплен между герметизирующей и промежуточной крышками, а его боковая поверхность выполнена с внутренними и

0 наружными кольцевыми проточками.

2.Устройство поп.1,отличающее- с я тем, что проточки поршня выполнены с отношением их глубины в направлении к радиусу наружной поверхности поршня,

5 равным 0,4-0,9.

3.Устройство поп.1,отличающее- с я тем, что элемент для контроля перемещения поршня выполнен в виде полого перфорированного штока, расположенного внутри поршня и прикрепленного нижним

концом к нижней части поршня, при этом верхняя часть штока размещена над герметизирующей крышкой и соединена с источником высокого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для гидростатического прессования порошков | 1981 |

|

SU961858A1 |

| Устройство для гидростатического прессования изделий из порошка | 1987 |

|

SU1419809A1 |

| Прессформа для гидростатического прессования изделий из порошковых материалов | 1973 |

|

SU461847A1 |

| Пресс-форма для гидростатического прессования порошка | 1981 |

|

SU994111A1 |

| Пресс-форма для гидростатического прессования изделий из порошков | 1981 |

|

SU980961A1 |

| Пресс-форма для гидростатического прессования изделий из порошковых материалов | 1977 |

|

SU631360A1 |

| Способ изготовления сложнофасонных изделий из порошка | 1981 |

|

SU967678A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| Устройство для вибрационного уплотнения порошковых материалов | 1985 |

|

SU1258620A1 |

| Пресс-форма для вибровакуумного уплотнения и изостатического прессования порошковых материалов | 1985 |

|

SU1662757A1 |

Изобретение относится к устройствам для гидростатического прессования порошковых материалов. Цель изобретения - повышение срока службы устройства, производительности процесса и качества изделий. После за пол нения порошком чехла 2 и пространства, ограниченного крышкой 3, в последнюю вводят полый эластичный поршень 6 сильфонного типа. После вакуумирования порошка включают вибростенд 15 и насос, подающий в полость поршня 6 жидкость под давлением. При этом поршень растягивается и обеспечивает большую усадку порошка в осевом направлении, контролируемую с помощью перфорированного штока 11, закрепленного на дне поршня 6. Перемещение порошка заканчивается на той стадии, когда весь порошок оказывается за пределами крышки 3, после чего устройство переносится в гидростатическую камеру, где осуществляется окончательное прессование изделия. Выполнение поршня данной конструкции позволяет снизить растягивающие напряжения в эластичном элементе, а следовательно, повысить срок его службы. При этом отслеживание высоты прессовки при виброуплотнении позволяет заканчивать процесс при перемещении всего порошка за пределы крышки 3, что на стадии гидростатического прессования порошка приводит к получению изделий правильной формы. 2 з.п;ф-льц, 1 ил., 1 табл. ИО о VJ ел w

Примечание. В скобках указано соотношение размеров глубины проточки и радиуса наружной поверхности поршня.

| Устройство для гидростатического прессования изделий из порошка | 1987 |

|

SU1419809A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ нанесения покрытий из порошка | 1981 |

|

SU961859A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1991-09-15—Публикация

1989-11-14—Подача