Изобретение относится к производству керамических и огнеупорных изделий, получаемых методом шликерного литья.

Целью изобретения является снижение пористости и повышение деформационной устойчивости заготовок.

Способ формования керамических изделий заключается в приготовлении суспензии исходного материала, заполнении суспензией формы, вращения формы со скоростью, обеспечивающей распределение шликера в виде однородного слоя по внутренней поверхности формы, удаление свободной жидкости, сушку и извлечение заготовки из формы. После удаления свободной жидкости из формы заполняют последнюю сухим порошком исходного материала с последующим дополнительным вращением формы.

Способ.реализуется как при использовании пористых адсорбирующих форм, в которых снижение содержания дисперсионной среды в заготовке происходит за счет ее впитывания в форму, например гипсовых, поливинилхлоридных, так и при центробежном литье в беспористые формы, в которых формование заготовки осуществляется за счет оседания частиц твердой фазы на стенках формы, а дисперсионная среда суспензии концентрируется во внутренней части формы. При формовании .. заготовок в беспористые формы, например металлические или пластмассовые, дисперсионную среду удаляют, выливая ее из объема формы. Способ позволяет формовать заготовки как из тонкодисперсных порошков, имеющих размеры частиц менее 40 мкм, так и из порошков полифракционного состава, содержащих частицы с размерами около 1 мм и более. Возможность использования для литья суспензий на основе полидисперсных порошков, содержащих крупный наполнитель, обусловлена значительно менее высокими требованиями к седиментационной

(Л

С

о

N3

ю

ю

00

ю

устойчивости суспензий, чем обычные методы шликерного литья.

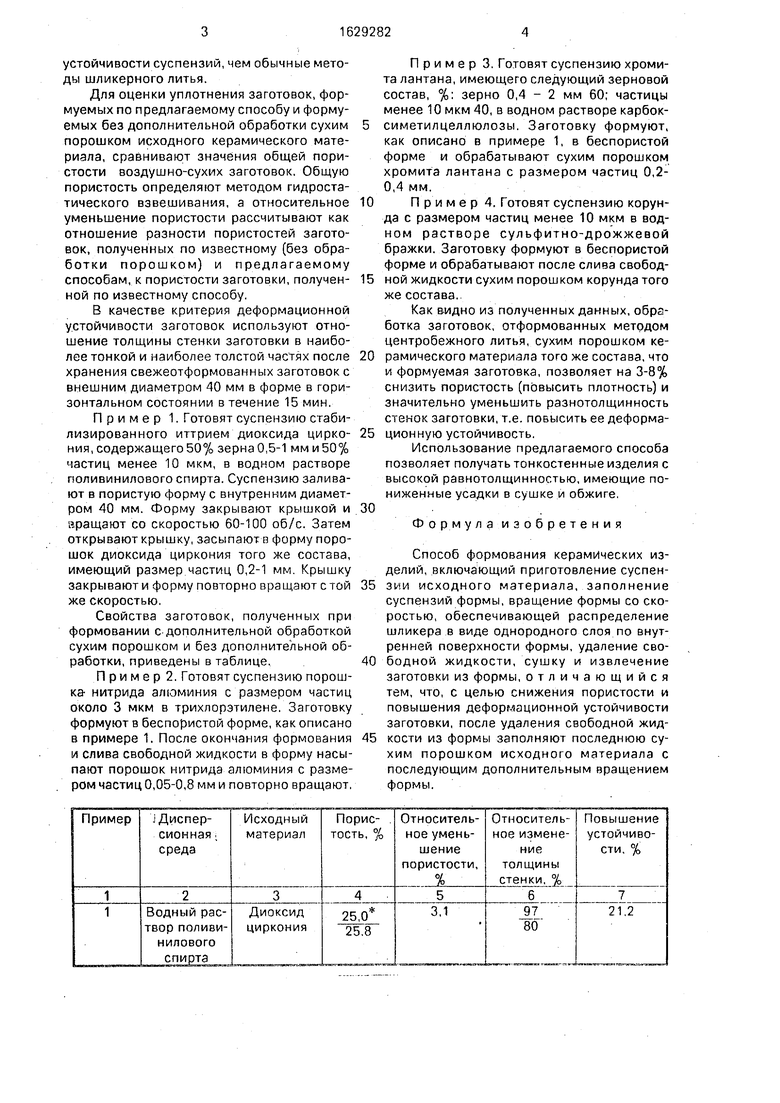

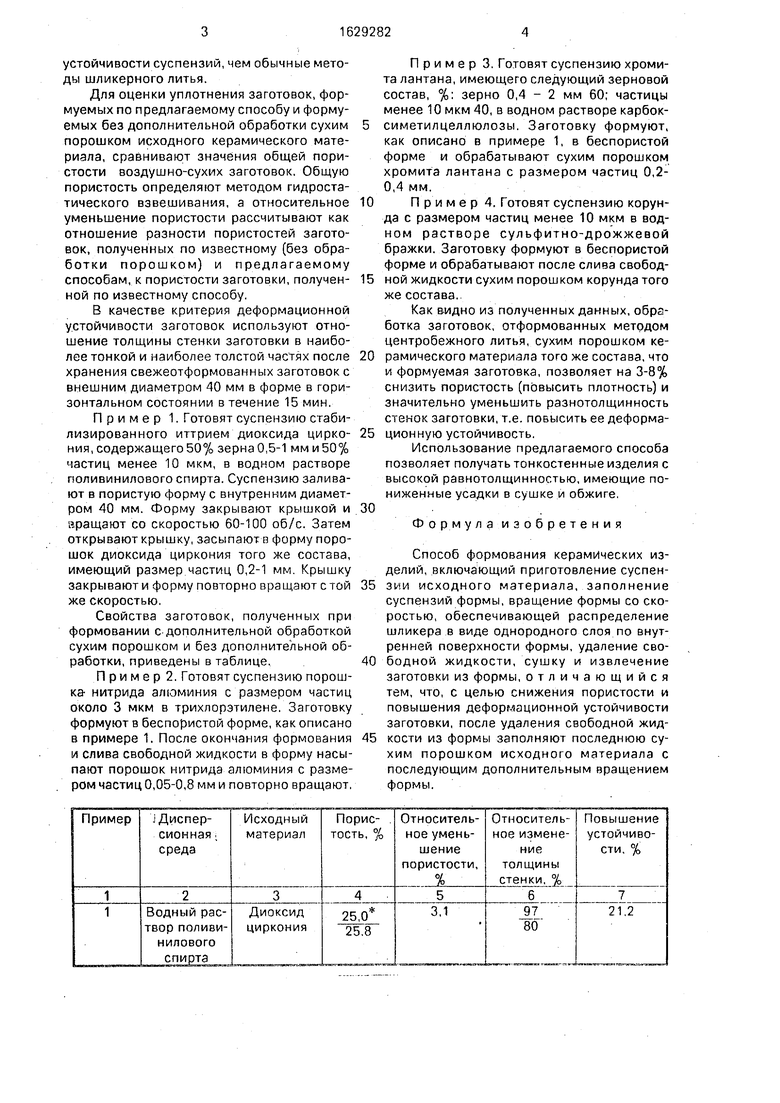

Для оценки уплотнения заготовок, формуемых по предлагаемому способу и формуемых без дополнительной обработки сухим порошком исходного керамического материала, сравнивают значения общей пористости воздушно-сухих заготовок. Общую пористость определяют методом гидростатического взвешивания, а относительное уменьшение пористости рассчитывают как отношение разности пористостей заготовок, полученных по известному (без обработки порошком) и предлагаемому способам, к пористости заготовки, получен- ной по известному способу.

В качестве критерия деформационной устойчивости заготовок используют отношение толщины стенки заготовки в наиболее тонкой и наиболее толстой частях после хранения свежеотформованных заготовок с внешним диаметром 40 мм в форме в горизонтальном состоянии в течение 15 мин.

Пример 1. Готовят суспензию стабилизированного иттрием диоксида цирко- ния, содержащего 50% зерна 0,5-1 мм и 50% частиц менее 10 мкм, в водном растворе поливинилового спирта. Суспензию заливают в пористую форму с внутренним диаметром 40 мм. Форму закрывают крышкой и вращают со скоростью 60-100 об/с. Затем открывают крышку, засыпают в форму порошок диоксида циркония того же состава, имеющий размер частиц 0,2-1 мм Крышку закрывают и форму повторно вращают с той же скоростью.

Свойства заготовок, полученных при формовании с дополнительной обработкой сухим порошком и без дополнительной обработки, приведены в таблице.

Пример 2. Готовят суспензию порошка нитрида алюминия с размером частиц около 3 мкм в трихлорэтилене. Заготовку формуют в беспористой форме, как описано в примере 1. После окончания формования и слива свободной жидкости в форму насыпают порошок нитрида алюминия с размером частиц 0,05-0,8 мм и повторно вращают,

Пример 3. Готовят суспензию хромита лантана, имеющего следующий зерновой состав, %: зерно 0,4 - 2 мм 60; частицы менее 10 мкм 40, в водном растворе карбок- симетилцеллюлозы. Заготовку формуют, как описано в примере 1, в беспористой форме и обрабатывают сухим порошком хромита лантана с размером частиц 0,2- 0,4 мм.

Пример 4. Готовят суспензию корунда с размером частиц менее 10 мкм в водном растворе сульфитно-дрожжевой бражки. Заготовку формуют в беспористой форме и обрабатывают после слива свободной жидкости сухим порошком корунда того же состава.

Как видно из полученных данных, обработка заготовок, отформованных методом центробежного литья, сухмм порошком керамического материала того же состава, что и формуемая заготовка, позволяет на 3-8% снизить пористость (повысить плотность) и значительно уменьшить разнотолщинность стенок заготовки, т.е. повысить ее деформационную устойчивость.

Использование предлагаемого способа позволяет получать тонкостенные изделия с высокой равнотолщинностью, имеющие пониженные усадки в сушке и обжиге

Формула изобретения

Способ формования керамических изделий, включающий приготовление суспензии исходного материала, заполнение суспензий формы, вращение формы со скоростью, обеспечивающей распределение шликера в виде однородного слоя по внутренней поверхности формы, удаление свободной жидкости, сушку и извлечение заготовки из формы, отличающийся тем, что, с целью снижения пористости и повышения деформационной устойчивости заготовки, после удаления свободной жидкости из формы заполняют последнюю сухим порошком исходного материала с последующим дополнительным вращением формы.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| Способ центробежного литья керамических заготовок | 1989 |

|

SU1659379A1 |

| СПОСОБ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 2008 |

|

RU2378223C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕОРГАНИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА С РЕГУЛИРУЕМОЙ ПЛОТНОСТЬЮ | 2008 |

|

RU2365563C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КВАРЦЕВОЙ КЕРАМИКИ | 2005 |

|

RU2286968C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА КОРДИЕРИТОВОГО СОСТАВА | 2014 |

|

RU2582146C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ ВОДНЫХ ШЛИКЕРОВ НА ОСНОВЕ ЛИТИЙАЛЮМОСИЛИКАТНОГО СТЕКЛА | 2001 |

|

RU2211810C2 |

| СПОСОБ КОНТРОЛЯ КИНЕТИКИ НАБОРА КЕРАМИЧЕСКОЙ ЗАГОТОВКИ ПРИ ВОДНОМ ШЛИКЕРНОМ ЛИТЬЕ | 2008 |

|

RU2365560C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2346997C2 |

| ФОРМОВОЙ КОМПЛЕКТ | 2005 |

|

RU2285609C1 |

Изобретение относится к производству керамических и огнеупорных изделий, получаемых методом шликерного литья. Целью изобретения является снижение пористости, повышение деформационной устойчивости заготовок. В способе после удаления свободной жидкости из формы ее заполняют сухим порошком исходного материала и осуществляют повторное вращение формы для осаждения на ее внутренней поверхности слоя керамического материала после удаления свободной жидкости шликера. Способ позволяет получать изделия с повышенной на 3-8% пористостью и меньшей разнотолщинностью. 1 табл.

Числитель-показатели для заготовок, дополнительно обработанных сухим порошком, знаменатель-показатели для заготовок того же состава, полученных без обработки.

| Патент США № 2914834, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Патент США № 2962790, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1991-02-23—Публикация

1989-03-28—Подача