Изобретение относится к металлургии, конкретнее к процессам вертикального факельного торкретирования.

Наиболее близким по технической сущности является способ торкретирования футеровки конвертера, включающий возвратно-поступательное перемещение торкрет-фурмы по высоте рабочей полости вертикально расположенного конвертера, а также придание ей вращательного движения. Торкрет-массу в смеси с кислородом подают на поверхность футеровки стенок конвертера через несколько сопл, расположенных вертикально по длине трубчатой торкрет-фурмы.

Недостатком известного способа является неудовлетворительное качество торкретирования футеровки стенок конвертера, что вызывает недостаточную стойкость его футеровки в процессе эксплуатации. Это объясняется тем, что в период после выпуска плавки из конвертера и начала процесса торкретирования происходит охлаждение футеровки стенок конвертера. В этих условиях нанесенная торкрет-масса отслаивается от футеровки конвертера и не сваривается с ней. Кроме того, при известном способе вследствие подачи торкрет-массы по всей длине торкрет-фурмы в вертикальной плоскости происходит перерасход торкрет-массы без улучшения качества процесса торкретирования. Вращение торкрет-фурмы требует применения специальных приводов и механизмов, что усложняет конструкцию и эксплуатацию необходимого оборудования.

Технический эффект при использовании изобретения заключается в повышении качества торкретирования футеровки стенок конвертера и повышении стойкости его футеровки.

Указанный технический эффект достигают тем, что способ торкретирования футеровки конвертера включает возвратно-поступательное перемещение торкрет-фурмы по высоте рабочей полости вертикально расположенного конвертера и подачу через ее сопла торкрет-массы в смеси с кислородом.

Процесс торкретирования осуществляют посредством подачи торкрет-массы в одной горизонтальной плоскости, при этом перед началом процесса торкретирования через сопла торкрет-фурмы подают один кислород с расходом 8000-12000 м3/мин и непрерывно перемещают торкрет-фурму вдоль конвертера сверху вниз и обратно со скоростью 0,15-0,25 м/мин, после подъема торкрет-фурмы вверх в нее подают смесь торкрет-массы с расходом 600-900 кг/мин и кислорода с расходом 14000-18000 м3/мин. Возвратно-поступательное перемещение торкрет-фурмы производят дискретно со скоростью 0,05-0,2 м/мин с остановками на время 8-12 с после каждого ее очередного перемещения на расстояние, равное 0,02-0,03 всей длины перемещения торкрет-фурмы по высоте конвертера.

Повышение качества торкретрирования будет происходить вследствие предварительной подачи кислорода на стенки футеровки конвертера, что приводит к повышению их температуры перед началом процесса торкретирования. Кроме того, подача смеси торкрет-массы и кислорода в одной горизонтальной плоскости через несколько сопл приводит к повышению кинетической энергии торкрет-массы и тем самым к повышению прочности ее сцепления с футеровкой стенок конвертера. При этом устраняется необходимость вращения торкрет-фурмы. Прерывистое перемещение торкрет-фурмы по высоте конвертера по определенному режиму обеспечивает образование необходимой толщины торкрет-массы на футеровке стенок конвертера. Кроме того, в этих условиях обеспечиваются необходимые значения толщины и качества торкретирования на каждом уровне по высоте конвертера. При этом достигается возможность выборочного торкретирования футеровки стенок конвертера без перерасхода торкрет-массы и кислорода.

Диапазон расхода кислорода в начальный период возвратно-поступательного перемещения торкрет-фурмы в пределах 8000-12000 м3/мин объясняется теплофизическими закономерностями нагрева футеровки стенок конвертера. При меньших значениях не будет обеспечиваться необходимая интенсивность нагрева футеровки. При больших значениях будет происходить сгорание футеровки стенок конвертера сверх допустимых значений.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений скорости перемещения торкрет-фурмы в начальный период в пределах 0,15-0,25 м3/мин объясняется теплофизическими закономерностями нагрева и сгорания футеровки стенок конвертера. При меньших значениях не будет обеспечиваться необходимый нагрев футеровки. При больших значениях будет происходить сгорание футеровки сверх допустимых пределов.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений расхода торкрет-массы в пределах 600-900 кг/мин объясняется физико-химическими закономерностями износа и выроботки футеровки боковых стенок конвертера. При меньших значениях не будет обеспечиваться необходимая толщина слоя торкрет-массы на футеровке. При больших значениях торкретируемый слой торкрет-массы будет иметь толщину, превышающую допустимые значения, что приведет к ее отслаиванию от футеровки под действием гравитационных сил.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений расхода кислорода в процессе торкретирования в пределах 14000-18000 м3/мин объясняется кинетическими закономерностями распыления торкрет-массы из сопл торкрет-фурмы, а также теплофизическими закономерностями приваривания торкрет-массы к футеровке стенок конвертера. При меньших значениях не будет обеспечиваться необходимое сцепление слоя торкрет-массы с футеровкой стенок конвертера. При больших значениях будет происходить сжигание слоя футеровки с одновременным перерасходом кислорода.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений скорости перемещения торкрет-фурмы в процессе торкретирования в пределах 0,05-0,2 м/мин объясняется теплофизическими закономерностями образования слоя торкрет-массы на футеровке стенок конвертера. При меньших значениях не будет обеспечиваться необходимая толщина слоя торкрет-массы. При больших значениях толщина наносимого слоя торкрет-массы будет превосходить допустимые значения, что приведет к ее отслаиванию от футеровки.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон времени остановки торкрет-фурмы в процессе ее дискретного перемещения в пределах 8-12 с объясняется теплофизическими закономерностями образования и приваривания слоя торкрет-массы к футеровке стенок конвертера. При меньших значениях не будет обеспечиваться необходимая толщина слоя торкрет-массы на футеровке. При больших значениях толщина слоя торкрет-массы будет превосходить допустимые значения, что вызовет его отслаивание от футеровки под действием гравитационных сил.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений расстояния перемещения торкрет-фурмы после каждой очередной остановки в пределах 0,02-0,03 всей длины ее перемещения по высоте конвертера объясняется, с одной стороны, теплофизическими закономерностями образования слоя торкрет-массы на поверхности футеровки, а, с другой стороны, углом раскрытия факела смеси торкрет-массы и кислорода на выходе из сопла торкрет-фурмы.

Указанный диапазон устанавливают в прямой зависимости от расхода торкрет-массы и кислорода из сопл торкрет-фурмы.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "Изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ торкретирования футеровки конвертера осуществляют следующим образом.

Пример. После слива готовой стали из конвертера его устанавливают в вертикальное положение и вводят в рабочую полость через горловину торкрет-фурму, установленную в каретке для подачи кислорода вместо одной из продувочных фурм. Каретка обеспечивает перемещение торкрет-фурмы в вертикальном направлении в процессе торкретирования. В корпусе торкрет-фурмы по ее периметру выполнены сопла с выходными отверстиями в пределах 16-20 мм. Число сопл, равномерно расположенных в одной горизонтальной плоскости в корпусе торкрет-фурмы, составляет 4-12. Частота расположения сопл по окружности торкрет-фурмы в общем виде может быть неравномерной.

Процесс торкретирования осуществляют посредством подачи торкрет-массы в одной горизонтальной плоскости. Перед началом процесса торкретирования через сопла торкрет-фурмы подают один кислород с расходом 8000-12000 3м/мин и непрерывно перемещают торкрет-фурму вдоль сверху вниз и обратно со скоростью 0,15-0,25 м/мин. Число циклов перемещения торкрет-фурмы в этих условиях может быть 1-3. В этих условиях происходит разогрев футеровки стенок конвертера для увеличения интенсивности сцепления с футеровкой наносимого в дальнейшем слоя торкрет-массы.

После подъема торкрет-фурмы вверх в нее подают смесь торкрет-массы с расходом 600-900 кг/мин и кислорода с расходом 14000- 18000 м3/мин. Торкрет-масса состоит из 20-23% угольного порошка с фракцией 0,1-1,0 мм, остальное доломит с содержанием 32-34% MgO. Возвратно-поступательное перемещение торкрет-фурмы вдоль конвертера производят дискретно со скоростью 0,05-0,2 м/мин с остановками на время 8-12 с после каждого ее перемещения на расстояние, равное 0,02-0,03 всей длины перемещения торкрет-фурмы по высоте конвертера.

В общем случае указанные параметры могут изменяться в указанных пределах в процессе торкретирования футеровки стенок конвертера одного и того же конвертера в зависимости от величины выработки его футеровки.

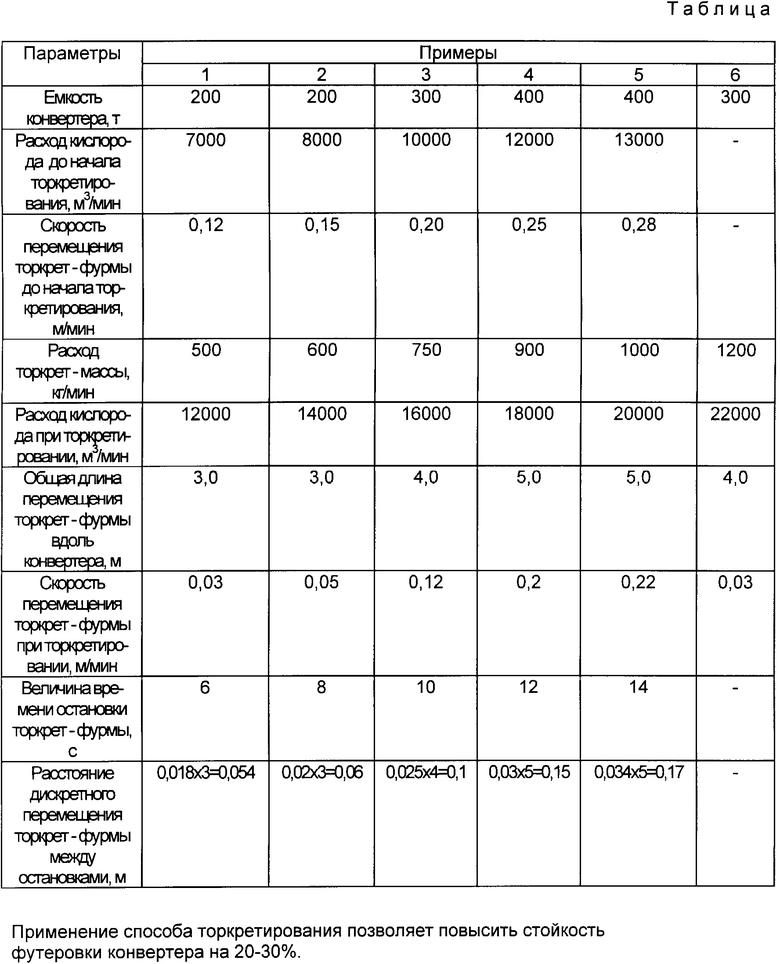

В таблице приведены примеры осуществления способа торкретирования футеровки конвертера с различными технологическими параметрами.

В первом примере вследствие малых значений технологических параметров не обеспечивается необходимая толщина слоя торкрет-массы на футеровке стенок конвертера.

В пятом примере вследствие больших значений технологических параметров происходит отслаивание слоя торкрет-массы от футеровки стенок конвертера с одновременным перерасходом кислорода и торкрет-массы.

В шестом примере, прототипе, вследствие отсутствия подогрева футеровки стенок конвертера и подачи торкрет-массы в вертикальной плоскости по длине торкрет-фурмы не обеспечивается необходимая толщина слоя торкрет-массы, ее сцепление с футеровкой стенок конвертера, а также происходит перерасход кислорода и торкрет массы.

В оптимальных примерах 2-4 вследствие предварительного нагрева футеровки стенок конвертера и подачи смеси торкрет-массы и кислорода в горизонтальной плоскости с одновременным дискретным возвратно-поступательным перемещением торкрет-фурмы с необходимыми параметрами обеспечивается достаточная толщина слоя торкрет-массы и ее сцепление с футеровкой стенок конвертера.

Применение способа торкретирования позволяет повысить стойкость футеровки конвертера на 20-30%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 1997 |

|

RU2109072C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2109071C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 1997 |

|

RU2132392C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ФУТЕРОВКУ КОНВЕРТЕРА | 1995 |

|

RU2094474C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273669C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 1997 |

|

RU2114919C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185446C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185445C1 |

| СПОСОБ ВИХРЕВОГО ТОРКРЕТИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ФУТЕРОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2108397C1 |

| Способ факельного торкретирования футеровки конвертера и фурма для его осуществления | 1985 |

|

SU1305177A1 |

Изобретение относится к металлургии, конкретнее к процессам вертикального факельного торкретирования. Технический эффект при использовании изобретения заключается в повышении качества торкретирования футеровки стенок конвертера и повышении стойкости его футеровки. Указанный технический эффект при использовании изобретения достигается тем, что способ торкретирования футеровки конвертера включает возвратно-поступательное перемещение торкрет-фурмы по высоте рабочей полости вертикально расположенного конвертера и подачу через ее сопла торкрет-массы в смеси с кислородом. Перед началом процесса торкретирования через сопла торкрет-фурмы подают только кислород с расходом 8000-12000 м3/мин и перемещают торкрет-фурму вдоль конвертера сверху вниз и обратно со скоростью 0,15-0,25 м/мин, а после подъема торкрет-фурмы вверх в нее подают смесь торкрет-массы с расходом 600-900 кг/мин и кислорода с расходом 14000-18000 м3/мин. После подъема начинают дискретное возвратно-поступательное перемещение торкрет-фурмы со скоростью 0,05-0,2 м/мин с остановками на время 8-12 с после каждого ее очередного перемещения на расстояние, равное 0,02-0,03 всей длины перемещения торкрет-фурмы по высоте конвертера. Процесс торкретирования осуществляют посредством подачи торкрет-массы в одной горизонтальной плоскости. 2 з.п. ф-лы. 1 табл.

| Якушев А.М | |||

| Справочник конвертерщика | |||

| - Челябинск, Металлургия (Челябинское отделение), 1990, с | |||

| Способ приготовления кирпичей для футеровки печей, служащих для получения сернистого натрия из серно-натриевой соли | 1921 |

|

SU154A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-01-10—Публикация

1996-07-02—Подача