1

(21)4403984/02

(22)04.04.88

(46) 23.02.41. Кюл. Р 7 (72) А.Н. Алексеев

(53)621.744.413(088.8)

(56)Рекламный проспект Pampus, ФРГ, 1982.

Авторское свидетельство СССР № 1071669, кл. С 25 П 17/02, 1982.

(54)ВАННА ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ

(57)Изобретение относится к оборудованию гальванических цехов и может быть использовано в процессах гальванической обработки изделий как на стационарных, так и в СОСТЯВР автоматических линий га/гьванопокрытий. Цель - интенсификация нагрева рабочей среды за счет эффективного использования теплового потока от теплообменник трубок и дополнительного перемешивания среды. При подаче теплоносителя в теплообменные трубки происходит нагрев обрабатывающей среды, что приводит к изменению положения направляющих 6 и жестко соединенных с ними трубок, расположенных в вертикальных пластинах 5 каждой- многослойной панели 3. Конструктивные особенности устройства исключают локальные перегревы электролита за счет обеспечения конвекционных и циркуляционных потоков. 3 з.п.Л-лы, 5 ил.

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванна для гальванической обработки изделий | 1982 |

|

SU1071669A1 |

| Плоская теплообменная труба | 1985 |

|

SU1315782A1 |

| Устройство для обработки изделий высокоагрессивными жидкостями | 1980 |

|

SU885357A1 |

| Газожидкостной реактор | 1984 |

|

SU1255195A1 |

| Теплообменник | 1980 |

|

SU958830A1 |

| Устройство для обработки шлама замораживанием и оттаиванием | 1990 |

|

SU1754679A1 |

| Теплообменный аппарат | 1987 |

|

SU1476259A1 |

| Способ охлаждения поверхности путем струйного теплообмена и устройство для его осуществления | 1991 |

|

SU1823920A3 |

| Насадка контактного теплообмен-НОгО АппАРАТА | 1979 |

|

SU800589A1 |

| Теплообменник | 1985 |

|

SU1334031A1 |

ГО

00

;л

ро

31

Изобретение относится к оборудопа нию гальванических цехов и может быть использовано п процессах гальванической обработки изделий как на стационарных участках, так и п составе автоматических линий гальванопокрытий .

Пель изобретения - интенсификация нагрева рабочей среды за счет эффективного использования теплового потока от теплообмениых трубок и дополнитель ного перемепивания среды.

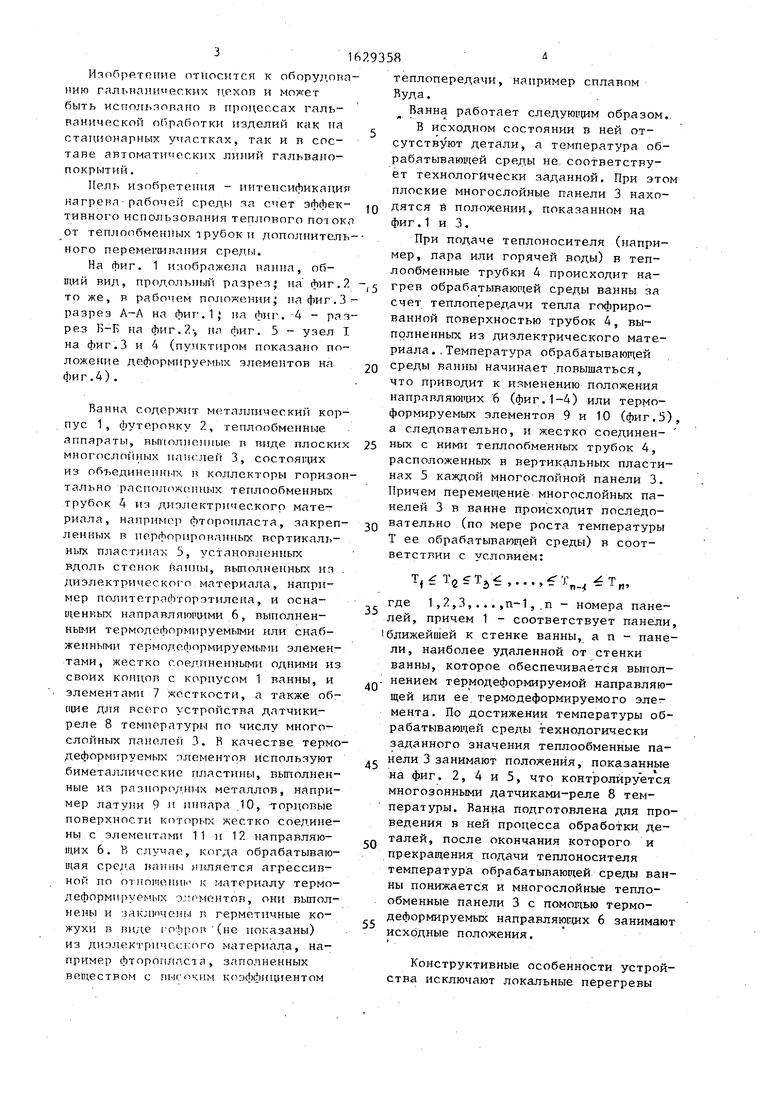

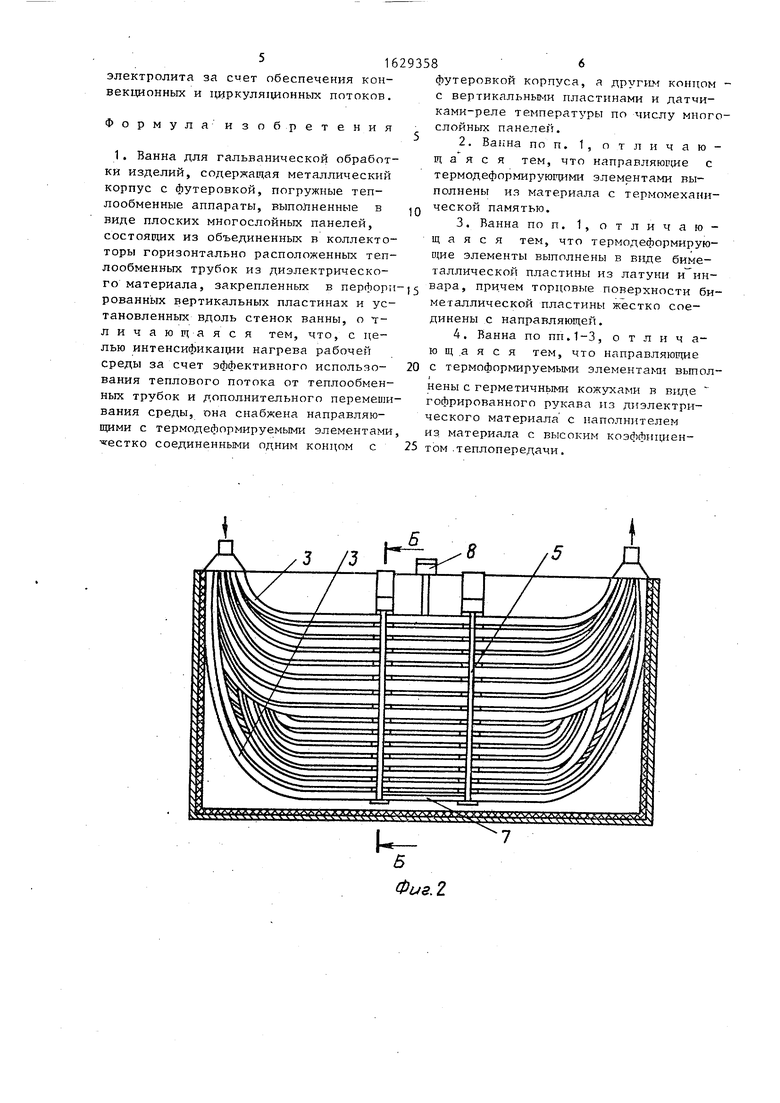

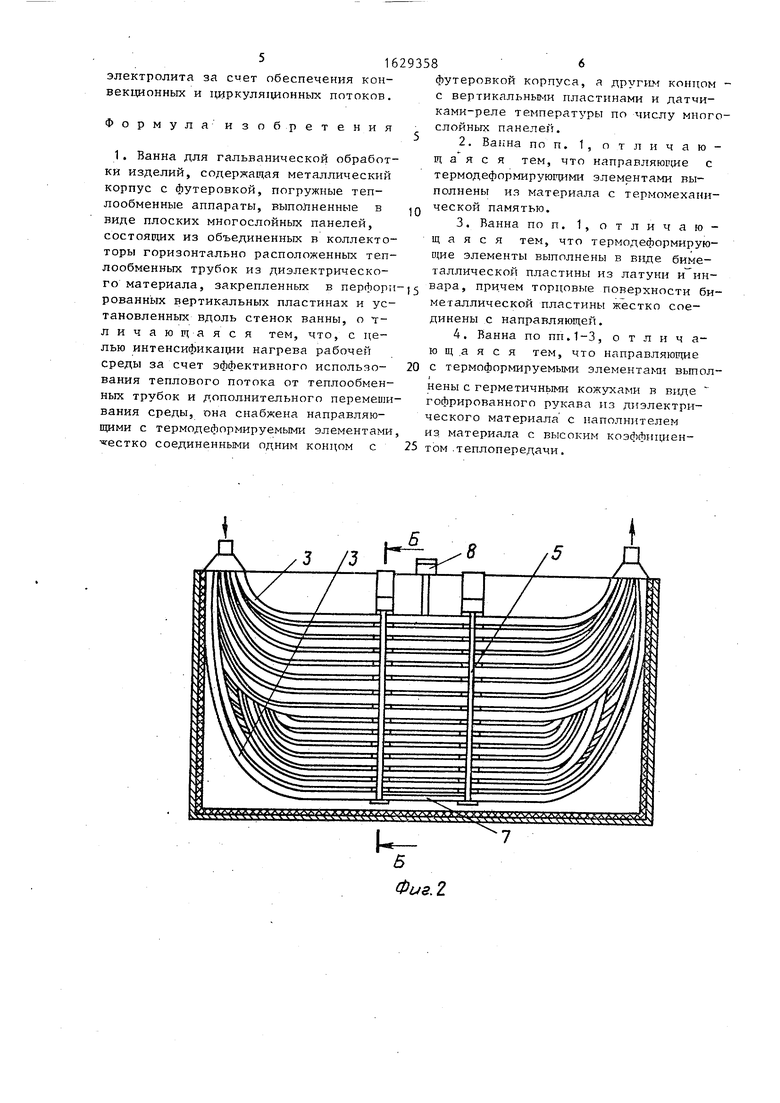

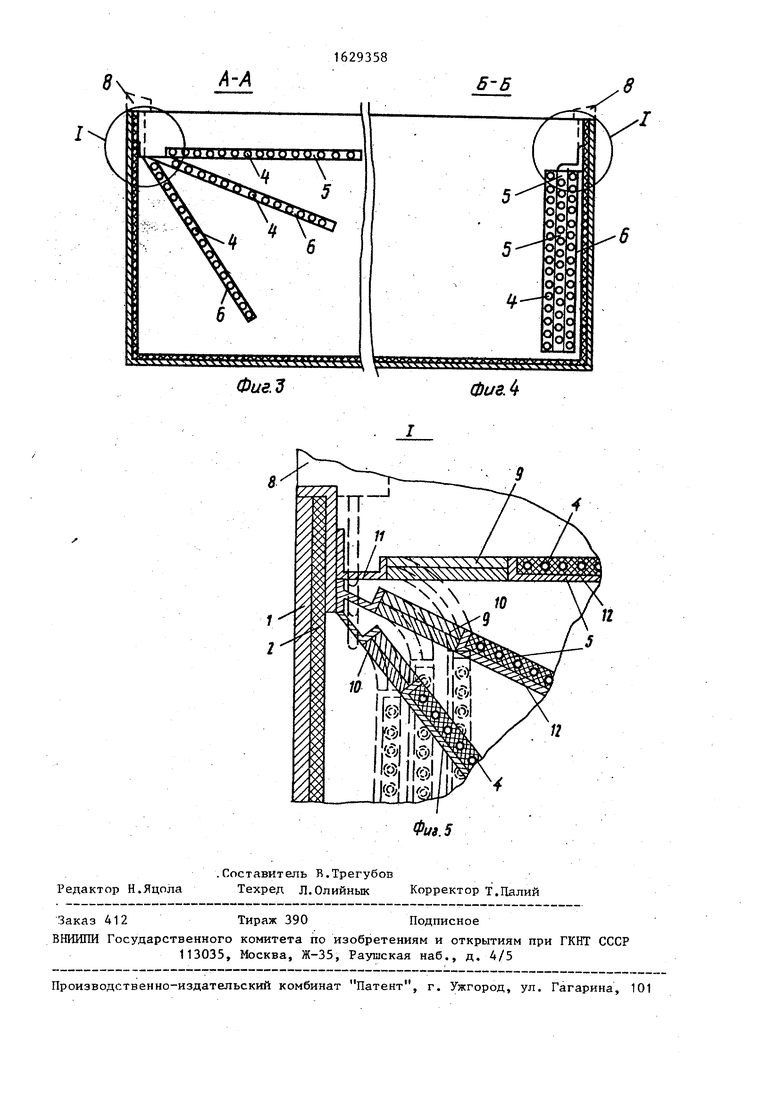

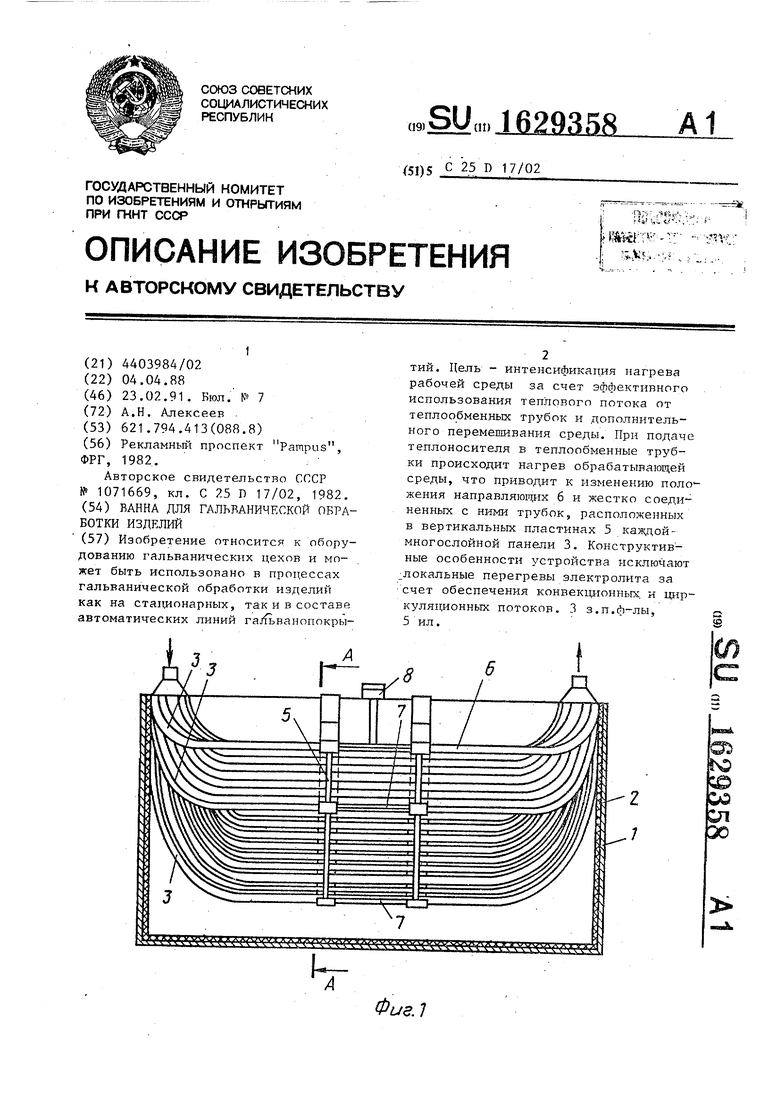

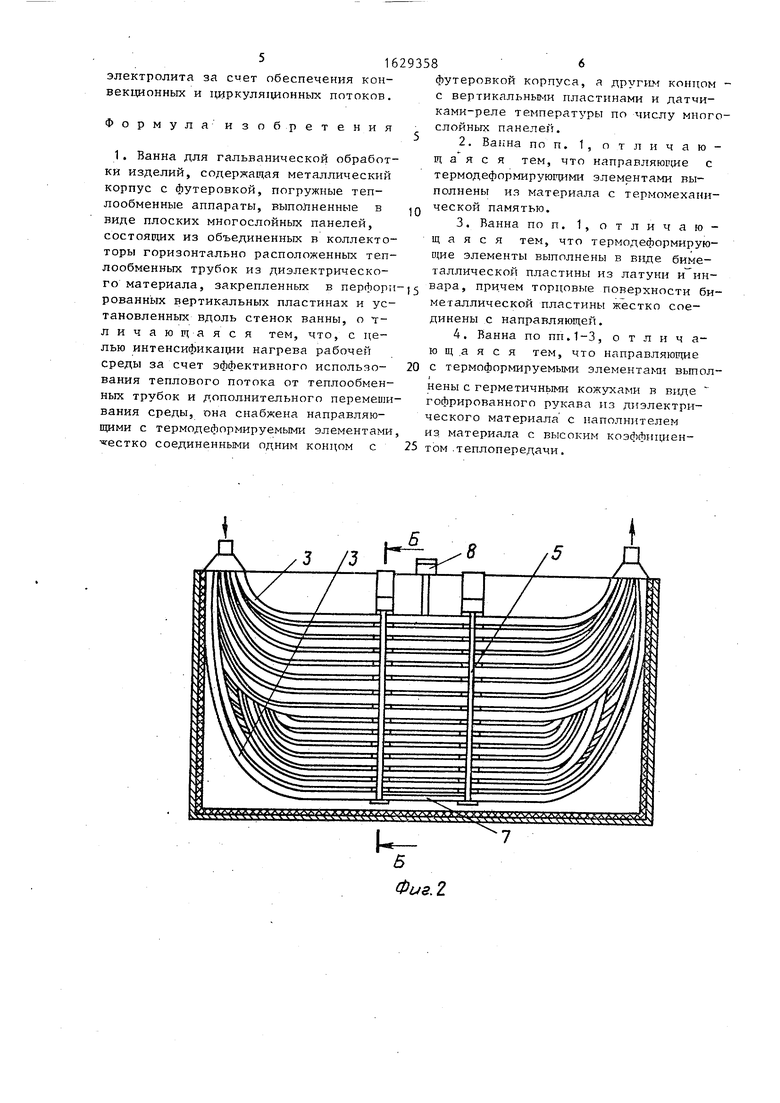

На фиг. 1 изображена панна, общий вид, продольный разрез на фиг. 2 то же, в рабочем положении; па фиг.3 разрез А-А на фиг.1; на фиг. 4 - разрез Б-Б на фиг. 2-, на фиг. 5 - узел Т на фиг.З и 4 (пунктиром показано положение деформируемых элементов на фиг.4).

Ванна содержит металлический корпус 1, футеровку 2, геплообменные аппараты, выполненные в виде плоских многослойных панглей 3, состоящих из объединенных в коллекторы горизонтально расположенных теплообменных трубок 4 из диэлектрического материала, например фторопласта, закрепленных в перфорированных вертикальных пластинах 5, установленных вдоль стенок ванны, выполненных из диэлектрического материала, например политетрафторэтилена, и оснащенных направляющими 6, выполненными термодеформируемыми или снабженными термодеформируемыми элементами, жестко соединенными одними из своих концов с корпусом 1 ванны, и элементами 7 жесткости, а также общие для всего устройства датчики- реле 8 температуры по числу многослойных панелей 3. В качестве термо- деформируемых элементов используют биметаллические пластины, выполненные из разнородных металлов, например латуни 9 и инвара 10, торцовые поверхности которых жестко соединены с элементами 11 и 12 направляющих 6. В случае, когда обрабатывающая среда ванны является агрессивной по отношении1 к материалу термо- деформируемых тч ментов, они выполнены и заключены г. герметичные кожухи в виде гофров (не показаны) из диэлектрического материала, например фторопласта, заполненных веществом с пыгоким коэффициентом

0

(«j

0

5

теплопередачи, например сплавом Вуда.

Ванна работает следующим образом.

В исходном состоянии в ней отсутствуют детали, а температура обрабатывающей среды не соответствует технологически заданной. При этом плоские многослойные панели 3 находятся в положении, показанном на фиг.1 и 3.

При подаче теплоносителя (например, пара или горячей воды) в теп- лообменные трубки 4 происходит нагрев обрабатывающей среды ванны за счет теплопередачи тепла гофрированной поверхностью трубок 4, выполненных из диэлектрического материала. .Температура обрабатывающей среды ванны начинает повышаться, что приводит к изменению положения направляющих 6 (фиг.1-4) или термо- формируемых элементов 9 и 10 (фиг.З), а следовательно, и жестко соединенных с ними теплообменных трубок 4, расположенных в вертикальных пластинах 5 каждой многослойной панели 3. Причем перемещение многослойных панелей 3 в ванне происходит последовательно (по мере роста температуры Т ее обрабатывающей среды) в соответствии с условием:

,...,

где 1,2,3,...,п-1,.п - номера панелей, причем 1 - соответствует панели,

ближейшей к стенке ванны, an- панели, наиболее удаленной от стенки ванны, которое обеспечивается выпол. нением термодеформируемой направляющей или ее термодеформируемого элемента. По достижении температуры обрабатывающей среды технологически заданного значения теплообменные па- с нели 3 занимают положения, показанные на фиг. 2, 4 и 5, что контролируется многозонными датчиками-реле 8 температуры. Ванна подготовлена для проведения в ней процесса обработки деталей, после окончания которого и прекращения подачи теплоносителя температура обрабатывающей среды ванны понижается и многослойные тепло- обменные панели 3 с помощью термо- деформируемых направляющих 6 занимают исходные положения.

Конструктивные особенности устройства исключают локальные перегревы

30

35

40

50

55

электролита за с«ет обеспечения конвекционных и циркуляционных потоков.

Формула изобретения

«естко соединенными одним концом с 25 том теплопередачи.

футеровкой корпуса, а другим концом с вертикальными пластинами и датчиками-реле температуры по числу многослойных панелей.

Фие.З

фиг А

П

Авторы

Даты

1991-02-23—Публикация

1988-04-04—Подача