Изобретение относится к неразрушающему контролю и может быть использовано для определения дефектов типа расслоений, шлаковых включений в сварных соединениях цилиндрических изделий с переменным профилем, например арматурных стержней строительных конструкций.

Целью изобретения является повышение производительности и достоверности контроля.

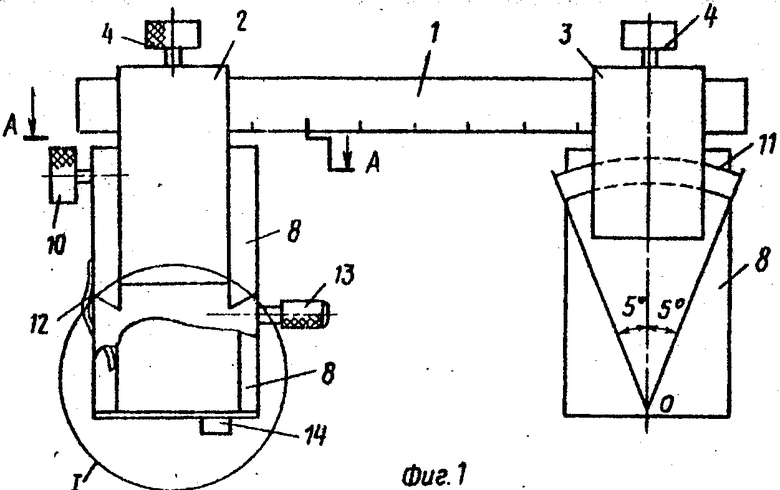

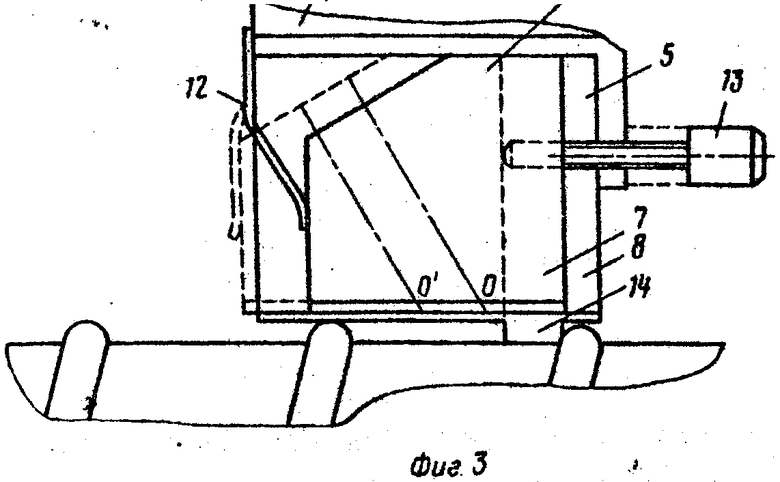

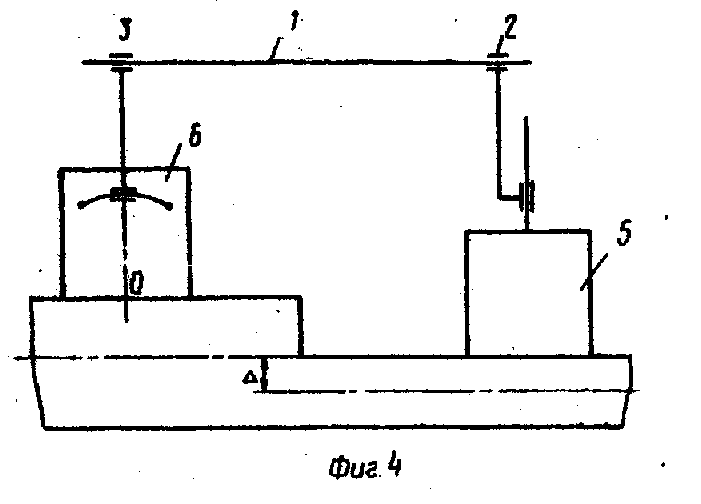

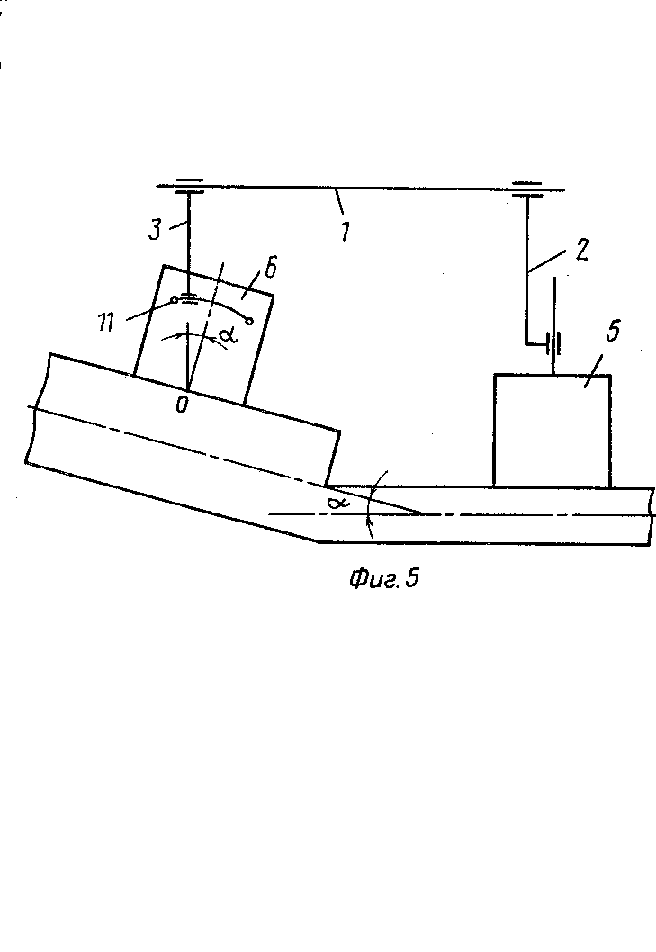

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1 (в увеличенном масштабе); на фиг. 4 - схема контроля сварного соединения, выполненного из изделий разного диаметра; на фиг. 5 - схема контроля таких же изделий с переломом продольных осей.

Устройство содержит направляющую 1 со шкалой, расположенные на ней ползуны 2 и 3 с фиксаторами 4, излучатель 5 и приемник 6 ультразвуковых колебаний, установленные на ползунах 2 и 3 и содержание каждый корпус 7 с пьезоэлементом (на чертеже не показан), расположенный между магнитопроводами 8, и постоянный магнит 9. Излучатель установлен в ползуне 2 с возможностью вертикального перемещения. В ползуне 2 выполнен выступ типа ласточкина хвоста, входящий в паз одного из магнитопроводов 8, а в последнем установлен фиксатор 10.

Приемник 6 ультразвуковых колебаний установлен в ползуне 3 с возможностью поворота относительно оси, проходящей через центр его пьезоэлемента. Для этого в ползуне 3 выполнены кольцевые секторные направляющие 11, взаимодействующие с выступами магнитопровода 8, причем поверхности выступа на магнитопроводе конгруэнтны поверхностям направляющих 11. Корпус 7 излучателя 5 установлен с возможностью горизонтального перемещения относительно магнитопроводов 8. На магнитопроводах 8 излучателя 5 с одной стороны смонтирована пружина 12, а с другой - винт точной настройки 13, которые контактируют с корпусом 7 пьезоэлемента. На нижней поверхности одного из магнитопроводов 8 излучателя выполнен упор 14.

Устройство работает следующим образом.

При контроле арматурных стержней с разницей диаметров (см. фиг. 4) устройство устанавливают на соединение, ослабив винты 4, излучателем 5 на стержень меньшего диаметра, чтобы обеспечить минимальные потери при прохождении ультразвуковых колебаний через соединение, а приемник 6 - на стержень большего диаметра. Ползун 2 излучателя 5 под действием собственного веса самоустанавливается на стержне. При этом происходит компенсация разницы диаметров стержней. Магнитопроводы 8 приемника 6 в этом случае остаются перпендикулярным направляющей 1 и компенсация угла излома не требуется.

При контроле сварного соединения, выполненного из стержней разного диаметра и с переломом продольных осей (см. фиг. 5), излучатель 5 устанавливается на стержень меньшего диаметра. При этом магнитопровод 8, перемещаясь по ползуну 2, самоустанавливается на стержне. Приемник 6 самоустанавливается на стержне большого диаметра за счет поворота ползуна 3 вокруг точки 0 выхода по направляющим 11. Направляющая 1 в этом случае остается параллельной продольной оси стержня меньшего диаметра. Угол поворота приемника 6 соответствует углу перелома продольных осей сваренных стержней. Если угол перелома осей больше 5о, т. е. более допустимого угла согласно ГОСТ 14098-85 и ГОСТ 10992-75, то приемник 6 не устанавливается на стержне, т. к. максимально возможный угол поворота приемника 6 устанавливается в соответствии с ГОСТом и соединение бракуется.

Для контроля качества сварного шва корпус 7 с пьезоэлементом излучателя 5 устанавливается так, чтобы ультразвуковые колебания вводились в середину впадины между выступами. Излучатель 5 упором 14 упирается в выступ профиля (см. фиг. 3) и винтом 13 регулируется положение корпуса 7. Расстояние между точкой ввода и приема устанавливается перемещением корпусов 7 излучателя 5 и приемника 6 на направляющей 1 и выбирается таким, чтобы от точки ввода до места сварки укладывалось целое число отражений и последнее отражение, пройдя верхнюю часть стыка, попало в приемник 6. В этом случае контролируется верхняя часть шва. Переместив приспособление на шаг, равный шагу профиля, пропускают луч через середину шва и, передвинув еще на один шаг, луч проходит через донную часть соединения, тем самым, проведя три замера, контролируется вся толщина шва, причем с равномерной чувствительностью, повышая достоверность контроля.

Таким образом, изобретение позволяет контролировать помимо сварных соединений одного диаметра соединения с различными диаметрами арматурных стержней и даже под углом между ними, расширяя функциональные возможности устройства. Производительность контроля повышается за счет двухступенчатого контроля: грубого (при установке устройства) и точного (ультразвукового). (56) Авторское свидетельство СССР N 4623928, кл. G 01 N 29/04, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ручного ультразвукового контроля сварных швов изделий при раздельной схеме включения ультразвуковых преобразований | 1988 |

|

SU1682916A1 |

| Способ ультразвукового контроля сварных швов труб и устройство для его осуществления | 1983 |

|

SU1259178A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

| Способ ультразвукового контроля сварных соединений труб | 1990 |

|

SU1748046A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1642846A1 |

| Система неразрушающего контроля методом ToFD (варианты) | 2021 |

|

RU2785788C1 |

| УСТАНОВКА ИЗМЕРИТЕЛЬНАЯ УЛЬТРАЗВУКОВАЯ И МЕХАНОАКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕЕ | 2007 |

|

RU2351926C2 |

| Устройство автоматизированного ультразвукового контроля сварных соединений стенки резервуаров | 2019 |

|

RU2731165C1 |

| Способ ультразвукового контроля стыковых сварных соединений протяженных изделий с периодическими выступами | 1988 |

|

SU1504615A1 |

| ВЕЩЕСТВО ДЛЯ СОЗДАНИЯ АКУСТИЧЕСКОГО КОНТАКТА ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ | 1988 |

|

SU1604003A1 |

Изобретение относится к неразрушающему контролю и может быть использовано для определения расслоений, шлаковых включений в сварных соединениях цилиндрических изделий с переменным профилем, например арматурных стержней строительных конструкций. Цель изобретения - расширение функциональных возможностей, повышение производительности и достоверности контроля. Эта цель достигается за счет того, что излучатель 5 и приемник 6 смонтированы на ползунах 2 и 3, закрепленных на направляющей. Излучатель 5 закреплен в ползуне 2 с возможностью вертикального перемещения, а приемник 6 - в ползуне 3 с возможностью поворота относительно оси, проходящей через центр его пьезоэлемента. Излучатель 5 имеет возможность горизонтального перемещения относительно приемника 6, обеспечивая изменение точки ввода ультразвуковых колебаний. 1 з. п. ф-лы, 5 ил.

Авторы

Даты

1994-04-30—Публикация

1989-04-26—Подача