СП

С

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ПЕРЕМЕННЫМ ПРОФИЛЕМ | 1989 |

|

SU1630483A1 |

| Устройство для ручного ультразвукового контроля сварных швов изделий при раздельной схеме включения ультразвуковых преобразователей | 1984 |

|

SU1223135A1 |

| Сканирующее устройство к ультразвуковому дефектоскопу | 1985 |

|

SU1295329A1 |

| Способ ультразвукового контроля качества сварных швов изделий | 1987 |

|

SU1479871A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2057331C1 |

| ВЫЧИСЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 1991 |

|

RU2011223C1 |

| Способ внутритрубного ультразвукового контроля сварных швов | 2016 |

|

RU2621216C1 |

| Способ ультразвукового контроля стыковых сварных швов | 1979 |

|

SU877423A1 |

| УСТАНОВКА ИЗМЕРИТЕЛЬНАЯ УЛЬТРАЗВУКОВАЯ И МЕХАНОАКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕЕ | 2007 |

|

RU2351926C2 |

| Устройство для контроля качества продольных сварных швов зубчатых колес | 2020 |

|

RU2751149C1 |

Изобретение относится к области неразрушающего контроля, Целью изобретения является повышение достоверности контроля за счет обеспечения постоянного расстояния между точками выхода преобразователей. За счет обеспечения возможности фиксации излучающего и приемного преобразователей 3 на направляющей 1 на заданном расстоянии друг от друга и поворота каждого из преобразователей вокруг оси, проходящей через его точку выхода и перпендикулярной его акустической оси, устройство позволяет при контроле сварных швов арматурных стержней определить допустимость угла излома сваренных стержней и допустимость дефектов в сварном шве с учетом влияния излома стержней на амплитуду прошедших через сварной шов сигналов. 2 ил.

w

ю

г;

ON 00

N) Ю

сЈ

Изобретение относится к области неразрушающего контроля и может быть использовано при ультразвуковом контроле дефектов типа несплавлений, пор, шлаковых включений, например, сварных швов арматурных стержней строительных конструкций разного диаметра или с изломом осей в месте сварки.

Целью изобретения является повышение достоверности контроля путем обеспечения постоянного расстояния между точками выхода преобразователей.

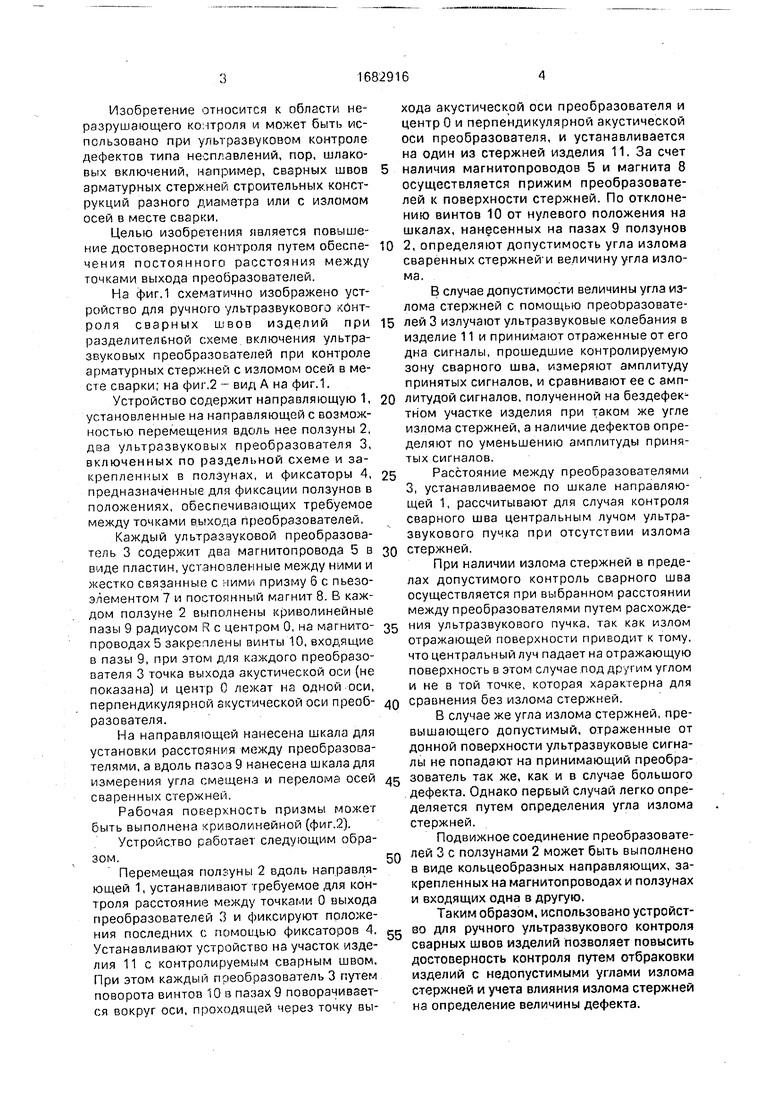

На фиг.1 схематично изображено устройство для ручного ультразвукового контроля сварных швов изделий при разделительной схеме включения ультразвуковых преобразователей при контроле арматурных стержней с изломом осей в месте сварки; на фиг.2 - вид А на фиг.1.

Устройство содержит направляющую 1, установленные на направляющей с возможностью перемещения вдоль нее ползуны 2, два ультразвуковых преобразователя 3, включенных по раздельной схеме и закрепленных в ползунах, и фиксаторы 4, предназначенные для фиксации ползунов в положениях, обеспечивающих требуемое между точками выхода преобразователей.

Каждый ультразвуковой преобразователь 3 содержит два магнитолровода 5 в виде пластин, установленные между ними и жестко связанные с ними призму 6 с пьезо- элементом 7 и постоянный магнит 8. В каждом ползуне 2 выполнены криволинейные пазы 9 радиусом R с центром 0, на магнито- проводах 5 закреплены винты 10, входящие в пазы 9, при этом для каждого преобразователя 3 точка выхода акустической оси (не показана) и центр 0 лежат на одной оси, перпендикулярной акустической оси преобразователя.

На направляющей нанесена шкала для установки расстояния между преобразователями, а вдоль пазов 9 нанесена шкала для измерения угла смещена и перелома осей сваренных стержней.

Рабочая поверхность призмы может быть выполнена криволинейной (фиг.2).

Устройство работает следующим образом.

Перемещая ползуны 2 вдоль направляющей 1, устанавливают требуемое для контроля расстояние между точками 0 выхода преобразователей 3 и фиксируют положения последних с помощью фиксаторов 4. Устанавливают устройство на участок изделия 11 с контролируемым сварным швом. При этом каждый преобразователь 3 путем поворота винтов 10 в пазах 9 поворачивается вокруг оси, проходящей через точку выхода акустической оси преобразователя и центр 0 и перпендикулярной акустической оси преобразователя, и устанавливается на один из стержней изделия 11. За счет

наличия магнитопроводов 5 и магнита 8 осуществляется прижим преобразователей к поверхности стержней. По отклонению винтов 10 от нулевого положения на шкалах, нанесенных на пазах 9 ползунов

0 2, определяют допустимость угла излома сваренных стержней и величину угла излома.

В случае допустимости величины угла излома стержней с помощью преооразовате5 лей 3 излучают ультразвуковые колебания в изделие 11 и принимают отраженные от его дна сигналы, прошедшие контролируемую зону сварного шва, измеряют амплитуду принятых сигналов, и сравнивают ее с амп0 литудой сигналов.полученной на бездефектном участке изделия при таком же угле излома стержней, а наличие дефектов определяют по уменьшению амплитуды принятых сигналов.

5 Расстояние между преобразователями 3, устанавливаемое по шкале направляющей 1, рассчитывают для случая контроля сварного шва центральным лучом ультразвукового пучка при отсутствии излома

0 стержней.

При наличии излома стержней в пределах допустимого контроль сварного шва осуществляется при выбранном расстоянии между преобразователями путем расхожде5 ния ультразвукового пучка, так как излом отражающей поверхности приводит к тому. что центральный луч падает на отражающую поверхность в этом случае под др/гим углом и не в той точке, которая харэк;ерна для

0 сравнения без излома стержней.

В случае же угла излома стержней, превышающего допустимый, отраженные от донной поверхности ультразвуковые сигналы не попадают на принимающий преобра5 зователь так же, как и в случае большого дефекта. Однако первый случай легко определяется путем определения угла излома стержней,

Подвижное соединение преобразоватеQ лей 3 с ползунами 2 может быть выполнено в виде кольцеобразных направляющих, закрепленных на магнитопроводах и ползунах и входящих одна в другую.

Таким образом, использовано устройсте во для ручного ультразвукового контроля сварных швов изделий позволяет повысить достоверность контроля путем отбраковки изделий с недопустимыми углами излома стержней и учета влияния излома стержней на определение величины дефекта.

Формула изобретения Устройство для ручного ультразвукового контроля сварных швов изделий при раздельной схеме включения ультразвуковых преобразователей, содержащее направляющую, два ультразвуковых преобразователя, установленных на направляющей с возможностью перемещения вдоль

нее и фиксации, отличающееся тем, что, с целью повышения достоверности контроля за счет обеспечения постоянного расстояния между точками выхода преобразователей, каждый преобразователь установлен с возможностью поворота вокруг оси, проходящей через его точку выхода и перпендикулярной его акустической оси.

Вид А

Фиг. 2

| Устройство для ручного ультразвукового контроля сварных швов изделий при раздельной схеме включения ультразвуковых преобразователей | 1984 |

|

SU1223135A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1991-10-07—Публикация

1988-12-21—Подача