Изобретение относится к обработке металлов давлением, а именно к способам изготовления крупногабаритных кольцевых поковок с применением штамповки в закрытых штампах, и может быть использовано в цехах металлургических заводов, занятых производством заготовок для крупногабаритных подшипников, бандажей и колец с применением раскатки.

Цель изобретения - повышение стойкости штампа за счет уменьшения потребных усилий деформирования и запирания матриц при штамповке и снижение расхода металла за счет уменьшения толщины выдры.

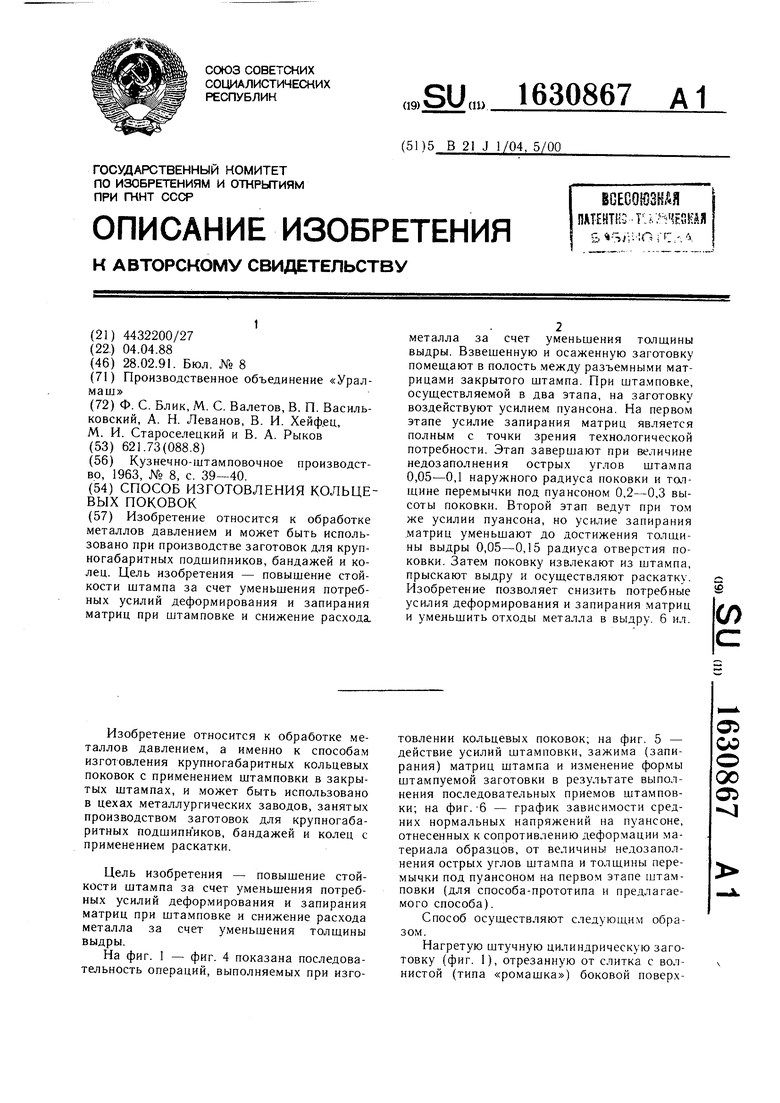

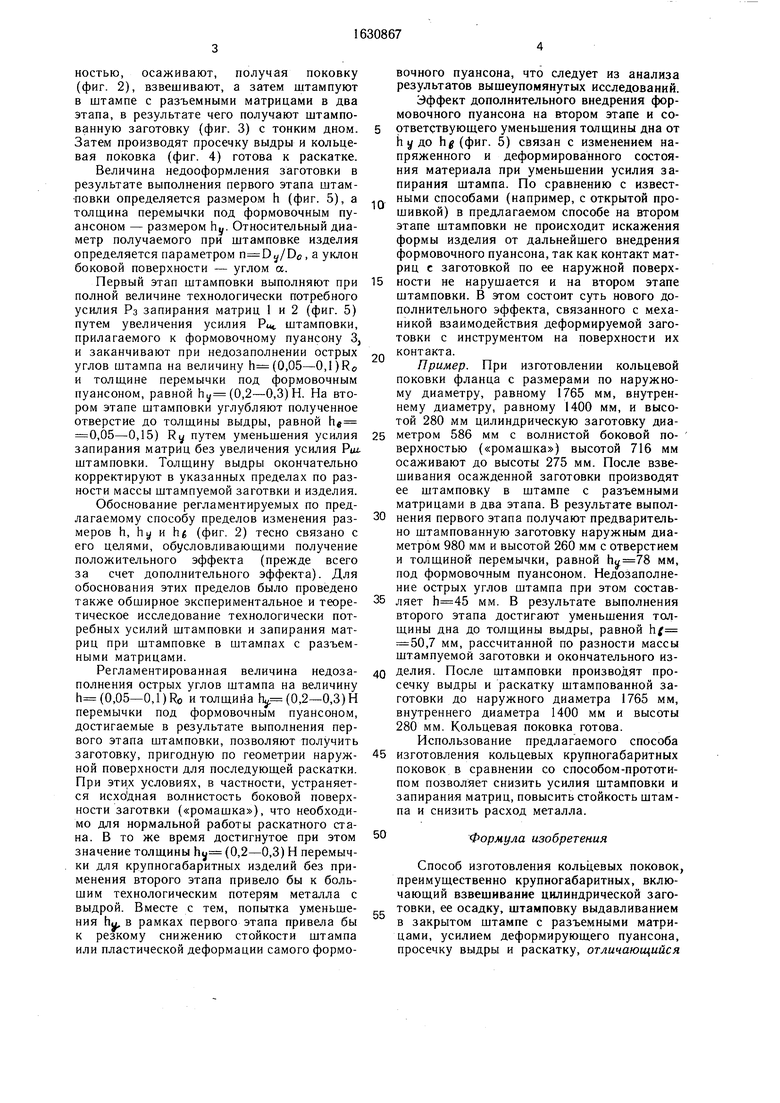

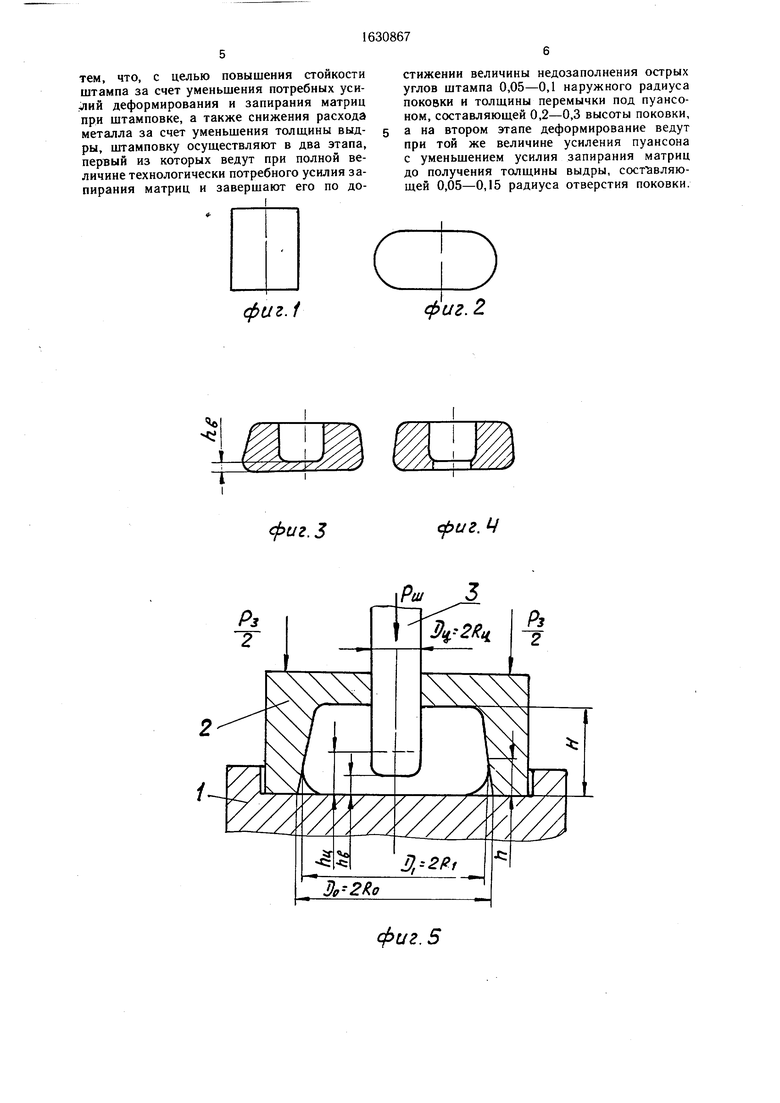

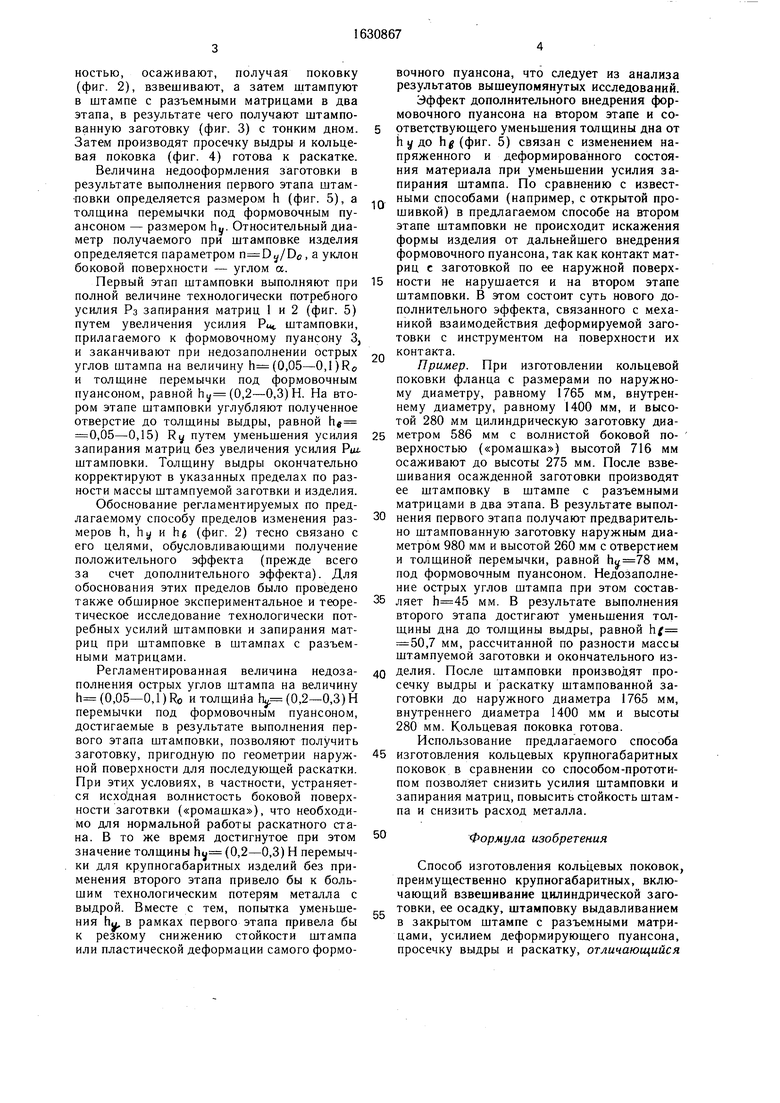

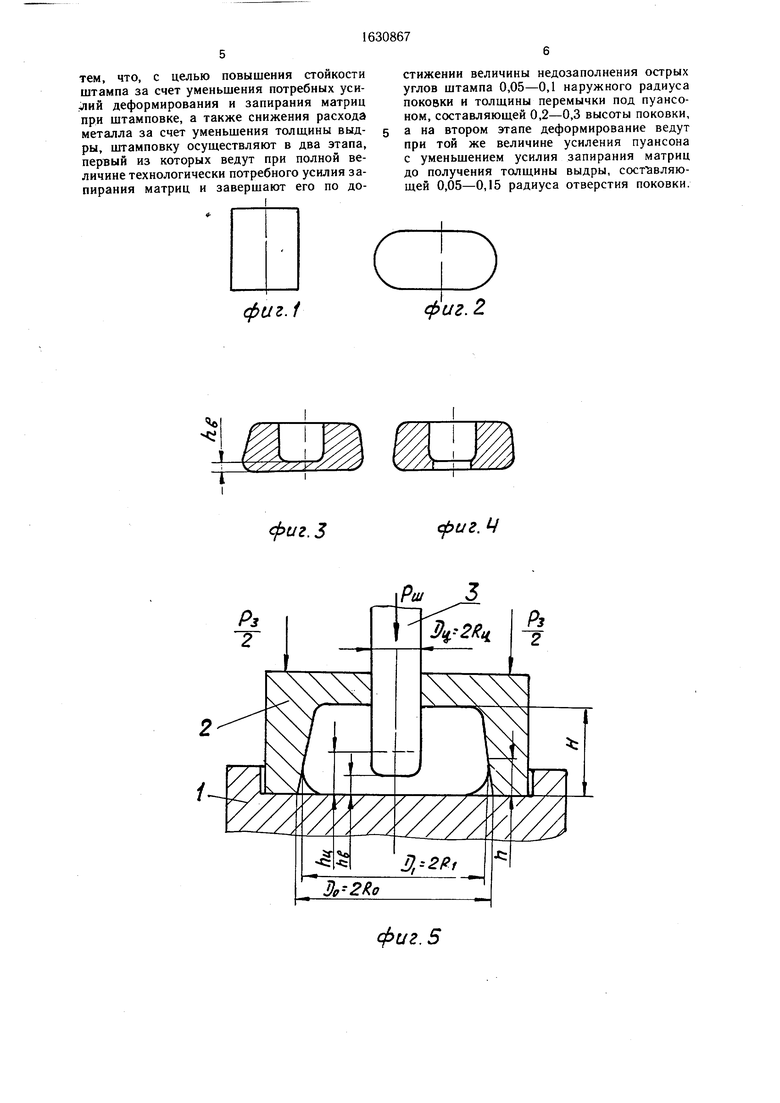

На фиг. 1 - фиг. 4 показана последовательность операций, выполняемых при изготовлении кольцевых поковок; на фиг. 5 - действие усилий штамповки, зажима (запирания) матриц штампа и изменение формы штампуемой заготовки в результате выполнения последовательных приемов штамповки; на фиг. 6 - график зависимости средних нормальных напряжений на пуансоне, отнесенных к сопротивлению деформации материала образцов, от величины недозаполнения острых углов штампа и толщины перемычки под пуансоном на первом этапе штамповки (для способа-прототипа и предлагаемого способа).

Способ осуществляют следующим образом.

Нагретую штучную цилиндрическую заготовку (фиг. 1), отрезанную от слитка с волнистой (типа «ромашка) боковой поверх05

СО

о

00 OS

|

ностью, осаживают, получая поковку (фиг. 2), взвешивают, а затем штампуют в штампе с разъемными матрицами в два этапа, в результате чего получают штампованную заготовку (фиг. 3) с тонким дном. Затем производят просечку выдры и кольцевая поковка (фиг. 4) готова к раскатке.

Величина недооформления заготовки в результате выполнения первого этапа штамповки определяется размером h (фиг. 5), а толщина перемычки под формовочным пуансоном - размером Ну. Относительный диаметр получаемого при штамповке изделия определяется параметром n Dy/D0 , а уклон боковой поверхности - углом а.

Первый этап штамповки выполняют при полной величине технологически потребного усилия РЗ запирания матриц 1 и 2 (фиг. 5) путем увеличения усилия Put штамповки, прилагаемого к формовочному пуансону 35 и заканчивают при недозаполнении острых углов штампа на величину h(0,05-0,1)R0 и толщине перемычки под формовочным пуансоном, равной Ну(0,2-0,3) Н. На втором этапе штамповки углубляют полученное отверстие до толщины выдры, равной Нв 0,05-0,15) Ry путем уменьшения усилия запирания матриц без увеличения усилия Pui штамповки. Толщину выдры окончательно корректируют в указанных пределах по разности массы штампуемой заготвки и изделия.

Обоснование регламентируемых по предлагаемому способу пределов изменения размеров Н, Ну и HЈ (фиг. 2) тесно связано с его целями, обусловливающими получение положительного эффекта (прежде всего за счет дополнительного эффекта). Для обоснования этих пределов было проведено также обширное экспериментальное и теоретическое исследование технологически потребных усилий штамповки и запирания матриц при штамповке в штампах с разъемными матрицами.

Регламентированная величина недоза- полнения острых углов штампа на величину Н (0,05-0,1) Ro и толщина fy (0,2-0,3) Н перемычки под формовочным пуансоном, достигаемые в результате выполнения первого этапа штамповки, позволяют получить заготовку, пригодную по геометрии наружной поверхности для последующей раскатки. При этих условиях, в частности, устраняется исхо дная волнистость боковой поверхности заготвки («ромашка), что необходимо для нормальной работы раскатного стана. В то же время достигнутое при этом значение толщины hy (0,2-0,3) Н перемычки для крупногабаритных изделий без применения второго этапа привело бы к большим технологическим потерям металла с выдрой. Вместе с тем, попытка уменьшения hu, в рамках первого этапа привела бы к резкому снижению стойкости штампа или пластической деформации самого формовочного пуансона, что следует из анализа результатов вышеупомянутых исследований. Эффект дополнительного внедрения формовочного пуансона на втором этапе и соответствующего уменьшения толщины дна от Н у до hg (фиг. 5) связан с изменением напряженного и деформированного состояния материала при уменьшении усилия запирания штампа. По сравнению с известными способами (например, с открытой прошивкой) в предлагаемом способе на втором этапе штамповки не происходит искажения формы изделия от дальнейшего внедрения формовочного пуансона, так как контакт матриц с заготовкой по ее наружной поверхности не нарушается и на втором этапе штамповки. В этом состоит суть нового дополнительного эффекта, связанного с механикой взаимодействия деформируемой заготовки с инструментом на поверхности их

контакта.

Пример. При изготовлении кольцевой поковки фланца с размерами по наружному диаметру, равному 1765 мм, внутреннему диаметру, равному 1400 мм, и высотой 280 мм цилиндрическую заготовку диа5 метром 586 мм с волнистой боковой поверхностью («ромашка) высотой 716 мм осаживают до высоты 275 мм. После взвешивания осажденной заготовки производят ее штамповку в штампе с разъемными матрицами в два этапа. В результате выпол0 нения первого этапа получают предварительно штампованную заготовку наружным диаметром 980 мм и высотой 260 мм с отверстием и толщиной перемычки, равной мм, под формовочным пуансоном. Недозаполне- ние острых углов штампа при этом состав5 ляет мм. В результате выполнения второго этапа достигают уменьшения толщины дна до толщины выдры, равной Н{ 50,7 мм, рассчитанной по разности массы штампуемой заготовки и окончательного изQ делия. После штамповки производят просечку выдры и раскатку штампованной заготовки до наружного диаметра 1765 мм, внутреннего диаметра 1400 мм и высоты 280 мм. Кольцевая поковка готова.

Использование предлагаемого способа

5 изготовления кольцевых крупногабаритных поковок в сравнении со способом-прототипом позволяет снизить усилия штамповки и запирания матриц, повысить стойкость штампа и снизить расход металла.

50

Формула изобретения

Способ изготовления кольцевых поковок, преимущественно крупногабаритных, включающий взвешивание цилиндрической заготовки, ее осадку, штамповку выдавливанием в закрытом штампе с разъемными матрицами, усилием деформирующего пуансона, просечку выдры и раскатку, отличающийся

тем, что, с целью повышения стойкости штампа за счет уменьшения потребных усилий деформирования и запирания матриц при штамповке, а также снижения расхода металла за счет уменьшения толщины выдры, штамповку осуществляют в два этапа, первый из которых ведут при полной величине технологически потребного усилия запирания матриц и завершают его по достижении величины недозаполнения острых углов штампа 0,05-0,1 наружного радиуса поковки и толщины перемычки под пуансоном, составляющей 0,2-0,3 высоты поковки, а на втором этапе деформирование ведут при той же величине усиления пуансона с уменьшением усилия запирания матриц до получения толщины выдры, составляющей 0,05-0,15 радиуса отверстия поковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ И ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПРОБОК ШАРОВЫХ КРАНОВ | 2017 |

|

RU2648916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ПОКОВОК | 2011 |

|

RU2475330C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ | 2011 |

|

RU2486986C2 |

| Способ получения поковок типа стержня с головкой и штамп для его осуществления | 1982 |

|

SU1174142A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2014 |

|

RU2572687C1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК С РЕБРАМИ И ПОЛОТНОМ | 1990 |

|

RU1824786C |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706395C1 |

| Ковочный штамп | 1990 |

|

SU1748910A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве заготовок для крупногабаритных подшипников, бандажей и колец. Цель изобретения - повышение стойкости штампа за счет уменьшения потребных усилий деформирования и запирания матриц при штамповке и снижение расхода. металла за счет уменьшения толщины выдры. Взвешенную и осаженную заготовку помещают в полость между разъемными матрицами закрытого штампа. При штамповке, осуществляемой в два этапа, на заготовку воздействуют усилием пуансона. На первом этапе усилие запирания матриц является полным с точки зрения технологической потребности. Этап завершают при величине недозаполнения острых углов штампа 0,05-0,1 наружного радиуса поковки и толщине перемычки под пуансоном 0,2-0,3 высоты поковки. Второй этап ведут при том же усилии пуансона, но усилие запирания матриц уменьшают до достижения толщины выдры 0,05-0,15 радиуса отверстия поковки. Затем поковку извлекают из штампа, прыскают выдру и осуществляют раскатку. Изобретение позволяет снизить потребные усилия деформирования и запирания матриц и уменьшить отходы металла в выдру. 6 ил. Ј (/

фиг.1

фиг.З

фиг. 2

фиг. Ч

фиг. 5

О123 4 h;h4 ,HH

Фиг.5

| Кузнечно-штамловочное производство, 1963, № 8, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1991-02-28—Публикация

1988-04-04—Подача