Изобретение относится к обработке металлов давлением и может быть использовано при получении поковок безоблойным способом,

Известен штамп для закрытой штамповки, содержащий матрицу и пуансон с запорным кольцом, сопряженным с пуансоном по конической поверхности с углом при вершине конуса, обращенной к матрице.

Однако данная конструкция имеет существенный недостаток. Так как контактные поверхности сопряжения пуансона и запорного кольца расположены на торцовых поверхностях, в конечный момент штамповки ввиду больших удельных давлений в полости ручья штампа происходит интенсивный износ стенок ручья. Если штамповать поко.вки типа шестерен, колец на этом штампе, не исключена возможность заклинивания ползуна пресса при избытке металла в заготовке. Поэтому донная конструкция позволяет штамповать поковки только с отростками, образуемыми в открытом ручье. Кроме того, так как сопрягаемые поверхности пуансона и запорного кольца всегда находятся в сомкнутом положении, их поверхности подвержены большему нагреву, что резко снижает стойкость и долговечность штампа.

Целью изобретения является повышение долговечности штампа за счет снижения усилия деформирования на окончательном этапе штамповки.

Для этого коническая поверхность выполнена с острым углом при вершине конуса, а запорное кольцо связано с пуансоном посредством тяг с возможностью ограниченного возвратно-поступательного перемещения вдоль продольной оси пуансона, причем на торце рабочей поверхности матрицы выполнены кольцевые канавки, расположенные концентрично.

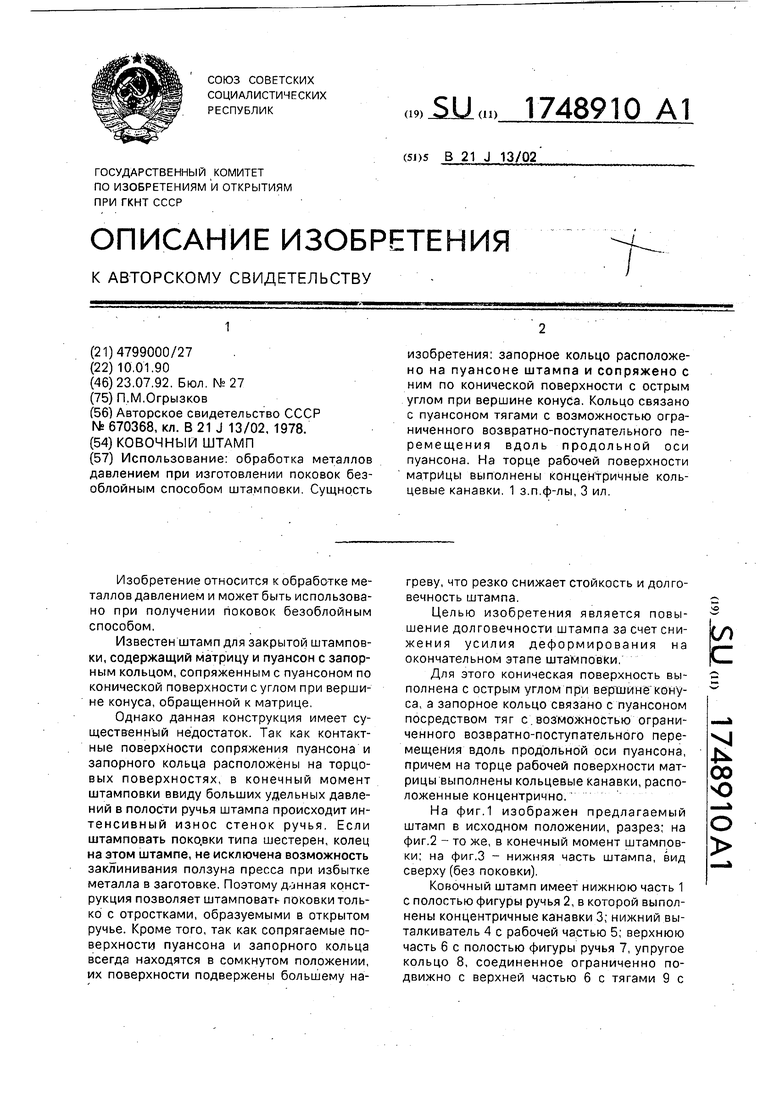

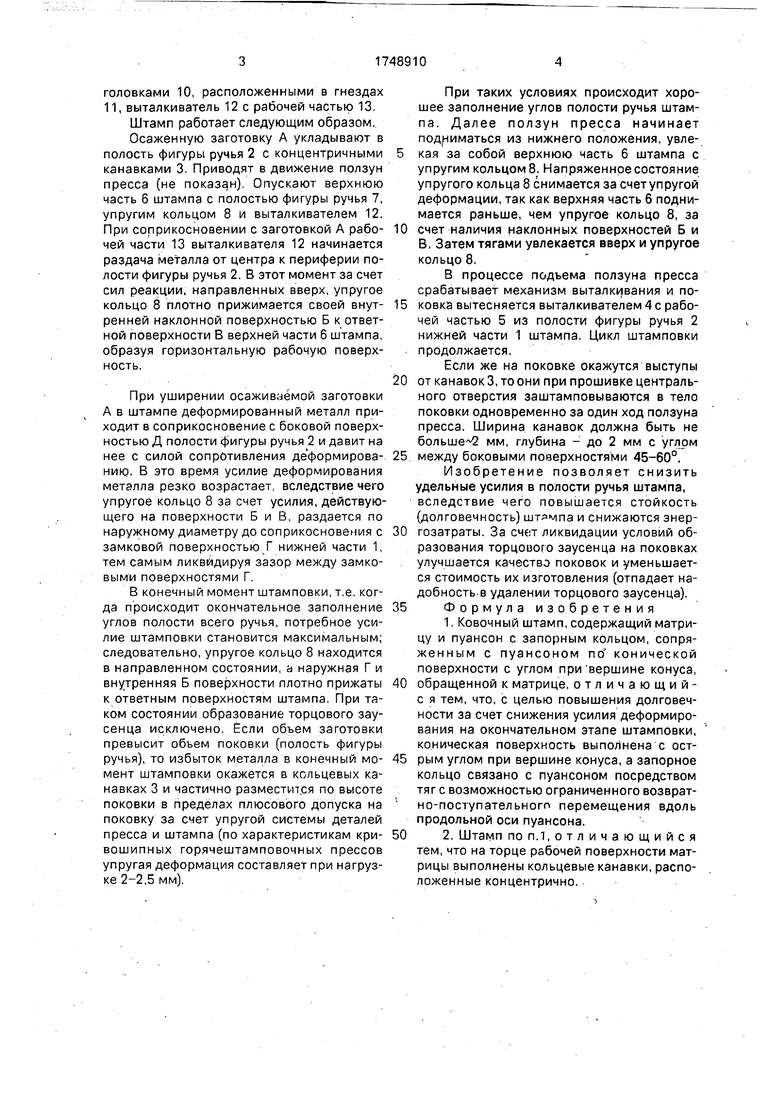

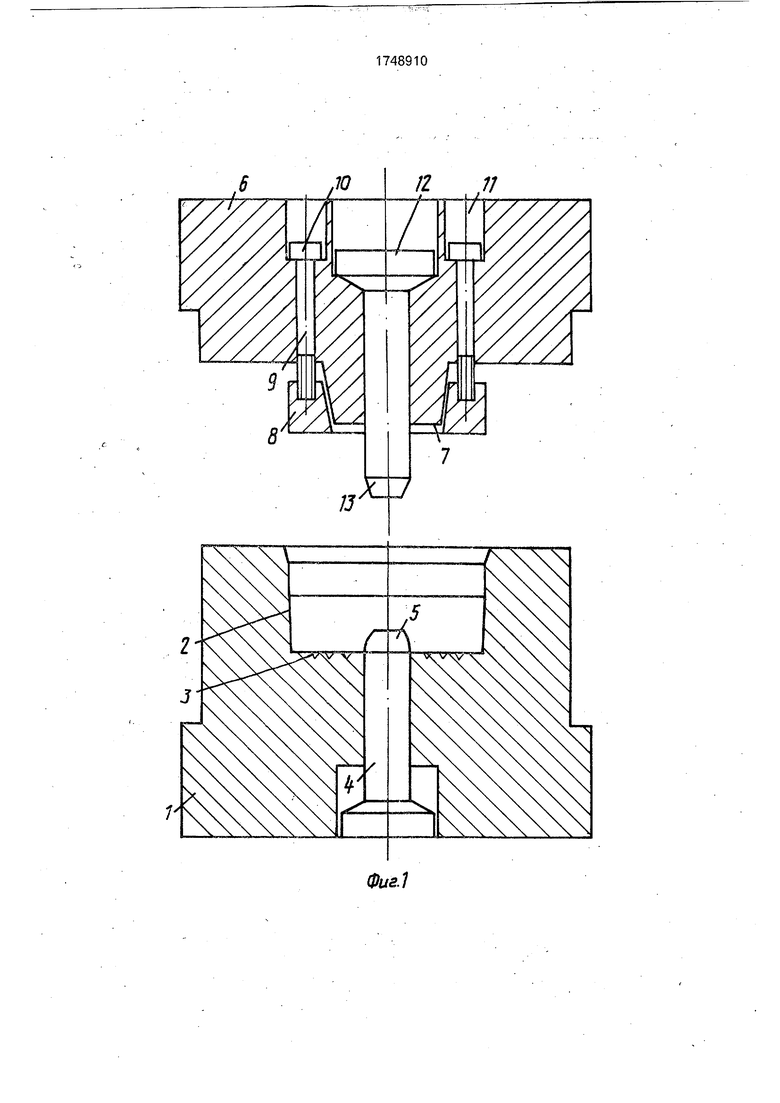

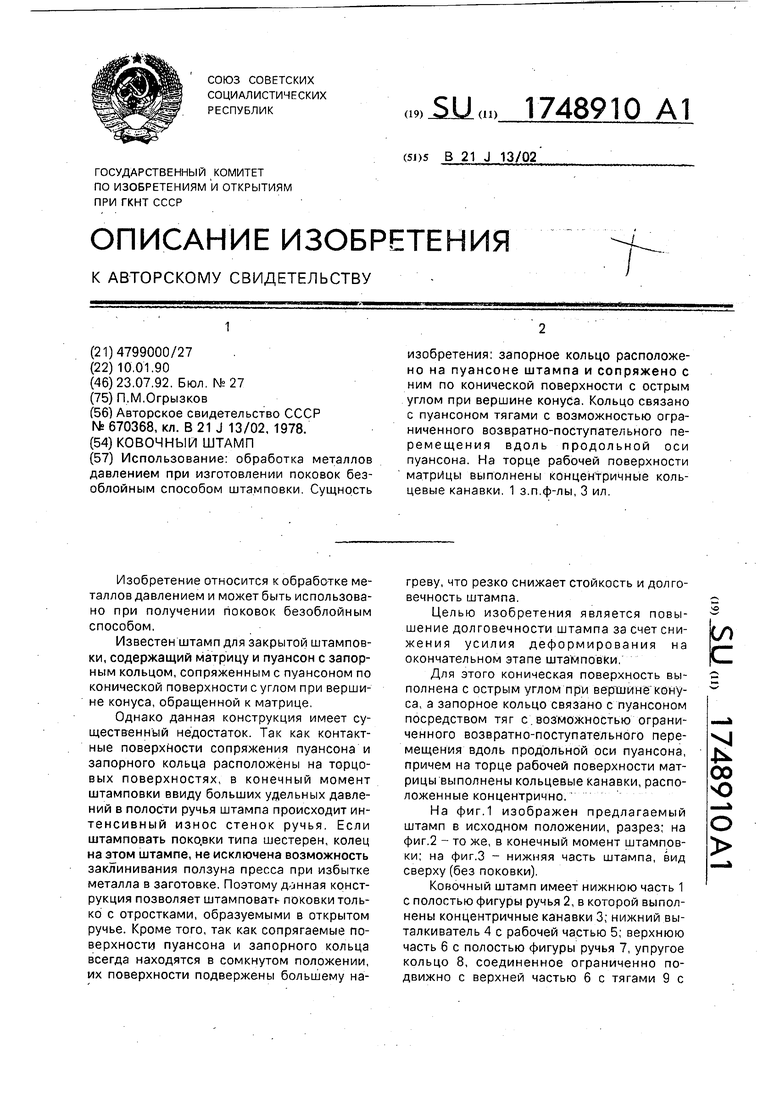

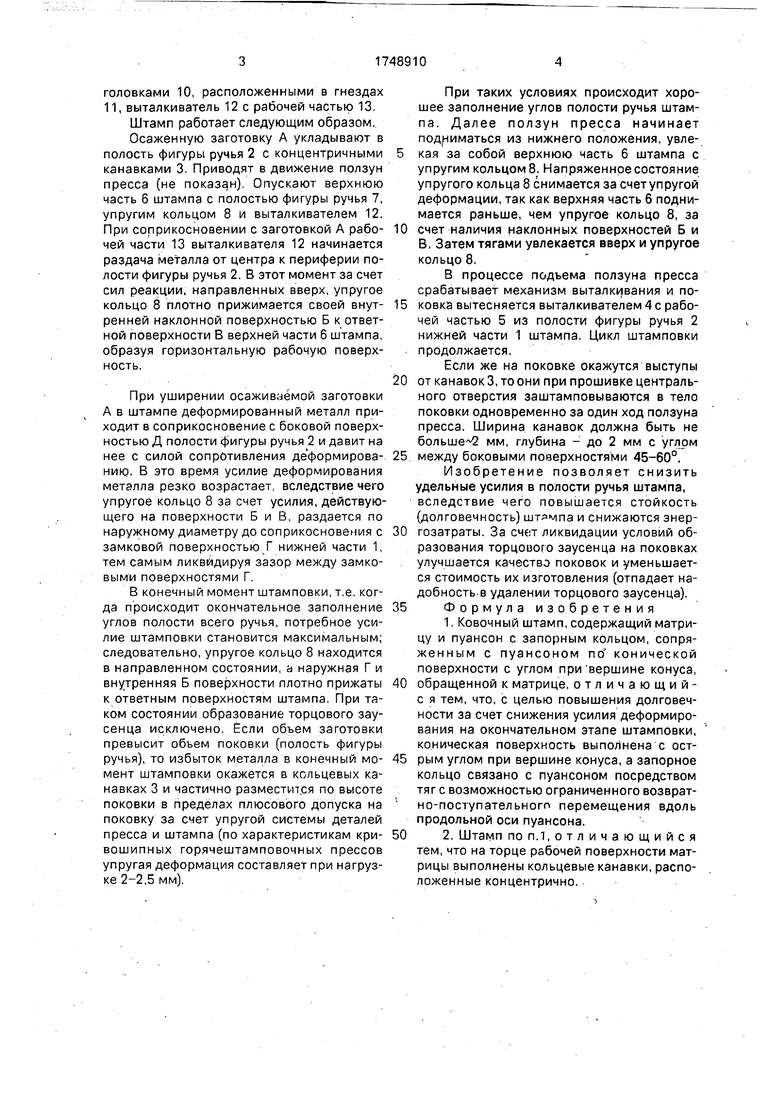

На фиг.1 изображен предлагаемый штамп в исходном положении, разрез; на фиг.2 - то же, в конечный момент штамповки; на фиг.З - нижняя часть штампа, вид сверху (без поковки).

Ковочный штамп имеет нижнюю часть 1 с полостью фигуры ручья 2, в которой выполнены концентричные канавки 3; нижний выталкиватель 4 с рабочей частью 5; верхнюю часть 6 с полостью фигуры ручья 7, упругое кольцо 8, соединенное ограниченно подвижно с верхней частью 6 с тягами 9 с

о

Ё

VI

оо Ю

О

головками 10, расположенными в гнездах 11, выталкиватель 12 с рабочей частью 13.

Штамп работает следующим образом.

Осаженную заготовку А укладывают в полость фигуры ручья 2 с концентричными канавками 3. Приводят в движение ползун пресса (не показан). Опускают верхнюю часть 6 штампа с полостью фигуры ручья 7, упругим кольцом 8 и выталкивателем 12. При соприкосновении с заготовкой А рабочей части 13 выталкивателя 12 начинается раздача металла от центра к периферии полости фигуры ручья 2. В этот момент за счет сил реакции, направленных вверх, упругое кольцо 8 плотно прижимается своей внутренней наклонной поверхностью Б к ответной поверхности В верхней части 6 штампа, образуя горизонтальную рабочую поверхность.

При уширении осаживаемой заготовки А в штампе деформированный металл приходит в соприкосновение с боковой поверхностью Д полости фигуры ручья 2 и давит на нее с силой сопротивления деформированию. В это время усилие деформирования металла резко возрастает, вследствие чего упругое кольцо 8 за счет усилия, действующего на поверхности Б и В, раздается по наружному диаметру до соприкосновения с замковой поверхностью Г нижней части 1, тем самым ликвидируя зазор между замковыми поверхностями Г.

В конечный момент штамповки, т.е. когда происходит окончательное заполнение углов полости всего ручья, потребное усилие штамповки становится максимальным; следовательно, упругое кольцо 8 находится в направленном состоянии, а наружная Г и внутренняя Б поверхности плотно прижаты к ответным поверхностям штампа. При таком состоянии образование торцового заусенца исключено. Если объем заготовки превысит объем поковки (полость фигуры ручья), то избыток металла в конечный момент штамповки окажется в кольцевых канавках 3 и частично разместится по высоте поковки в пределах плюсового допуска на поковку за счет упругой системы деталей пресса и штампа (по характеристикам кривошипных горячештамповочных прессов упругая деформация составляет при нагрузке 2-2,5 мм).

При таких условиях происходит хорошее заполнение углов полости ручья штампа. Далее ползун пресса начинает подниматься из нижнего положения, увлекая за собой верхнюю часть 6 штампа с упругим кольцом 8. Напряженное состояние упругого кольца 8 снимается за счет упругой деформации, так как верхняя часть 6 поднимается раньше, чем упругое кольцо 8, за

счет наличия наклонных поверхностей Б и В, Затем тягами увлекается вверх и упругое Кольцов,

В процессе подъема ползуна пресса срабатывает механизм выталкивания и поковка вытесняется выталкивателем 4 с рабочей частью 5 из полости фигуры ручья 2 нижней части 1 штампа. Цикл штамповки продолжается.

Если же на поковке окажутся выступы

от канавок 3, то они при прошивке центрального отверстия заштамповываются в тело поковки одновременно за один ход ползуна пресса. Ширина канавок должна быть не больше 2 мм, глубина - до 2 мм с углом

между боковыми поверхностями 45-60°.

Изобретение позволяет снизить удельные усилия в полости ручья штампа, вследствие чего повышается стойкость (долговечность) штампа и снижаются энергозатраты. За счегг ликвидации условий образования торцового заусенца на поковках улучшается качество поковок и уменьшается стоимость их изготовления (отпадает надобность в удалении торцового заусенца).

Формула изобретения

1. Ковочный штамп, содержащий матрицу и пуансон с запорным кольцом, сопряженным с пуансоном по конической поверхности с углом при вершине конуса,

обращенной к матрице, отличающий- с я тем, что, с целью повышения долговечности за счет снижения усилия деформирования на окончательном этапе штамповки, коническая поверхность выполнена с острым углом при вершине конуса, а запорное кольцо связано с пуансоном посредством тяг с возможностью ограниченного возврат- но-поступательного перемещения вдоль продольной оси пуансона.

2. Штамп по п. 1, отличающийся тем, что на торце рабочей поверхности матрицы выполнены кольцевые канавки, расположенные концентрично.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011464C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПОКОВОК С ФЛАНЦЕМ | 2013 |

|

RU2540026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2001 |

|

RU2212974C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ВЫДАВЛИВАНИЕМ | 2001 |

|

RU2205722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| ШТАМП ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2011463C1 |

| Комбинированный штамп | 1985 |

|

SU1286337A1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| ШТАМП ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ОСЕСИММЕТРИЧНЫХ ПОКОВОК С ОДНИМ ПЛОСКИМ ТОРЦОМ | 2006 |

|

RU2346783C2 |

Использование: обработка металлов давлением при изготовлении поковок без- облойным способом штамповки. Сущность изобретения: запорное кольцо расположено на пуансоне штампа и сопряжено с ним по конической поверхности с острым углом при вершине конуса. Кольцо связано с пуансоном тягами с возможностью ограниченного возвратно-поступательного перемещения вдоль продольной оси пуансона. На торце рабочей поверхности матрицы выполнены концентричные кольцевые канавки. 1 з.п ф-лы, 3 ил.

Фиё.1

Редактор Г.Бельская

Составитель П.Огрызков Техред М.Моргентал

Фиг.З

Корректор С.Черни

| Штамп для закрытой штамповки | 1978 |

|

SU670368A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-23—Публикация

1990-01-10—Подача