СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения пористости | 1988 |

|

SU1631250A1 |

| Способ определения пористости | 1990 |

|

SU1760432A2 |

| Способ определения пористости материалов | 1990 |

|

SU1760433A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТОНКИХ ТВЕРДЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ | 2019 |

|

RU2710392C1 |

| Способ определения физико-механических свойств материалов | 1981 |

|

SU953520A1 |

| Способ исследования кинетики процесса микровдавливания | 1990 |

|

SU1796999A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТОНКИХ ТВЕРДЫХ ПОКРЫТИЙ НА ПОДАТЛИВЫХ ПОДЛОЖКАХ | 2020 |

|

RU2747709C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТОНКИХ НАПРЯЖЕННЫХ ПОКРЫТИЙ НА ИЗДЕЛИИ | 2023 |

|

RU2810152C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2005 |

|

RU2302622C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ТВЕРДЫХ ПОКРЫТИЯХ НА ПОДАТЛИВЫХ ПОДЛОЖКАХ | 2022 |

|

RU2793300C1 |

Изобретение относится к способам определения пористости материалов путем внедрения индентора. Целью изобретения является повышение точности и уменьшение трудоемкости за счет исключения необходимости изготовления и проведения испытаний контрольного образца с известной пористостью путем учета особенностей уплотнения пористого материала при внедрении индентора. Поставленная цель достигается благодаря внедрению двух разных инденторов с постоянными углами при вершине в исследуемый образец, а пористость определяется по диаграммам внедрения с учетом восстановленных и невосстановленных твердостей, а также геометрии инденторов. 1 ил.

Изобретение относится к исследованиям физико-механических свойств материалов, в частности к способам определения пористости путем внедрения индентора.

Цель изобретения - повышение точности и снижение трудоемкости определения пористости путем исключения необходимости изготовления и проведения испытаний контрольного образца с известной пористостью.

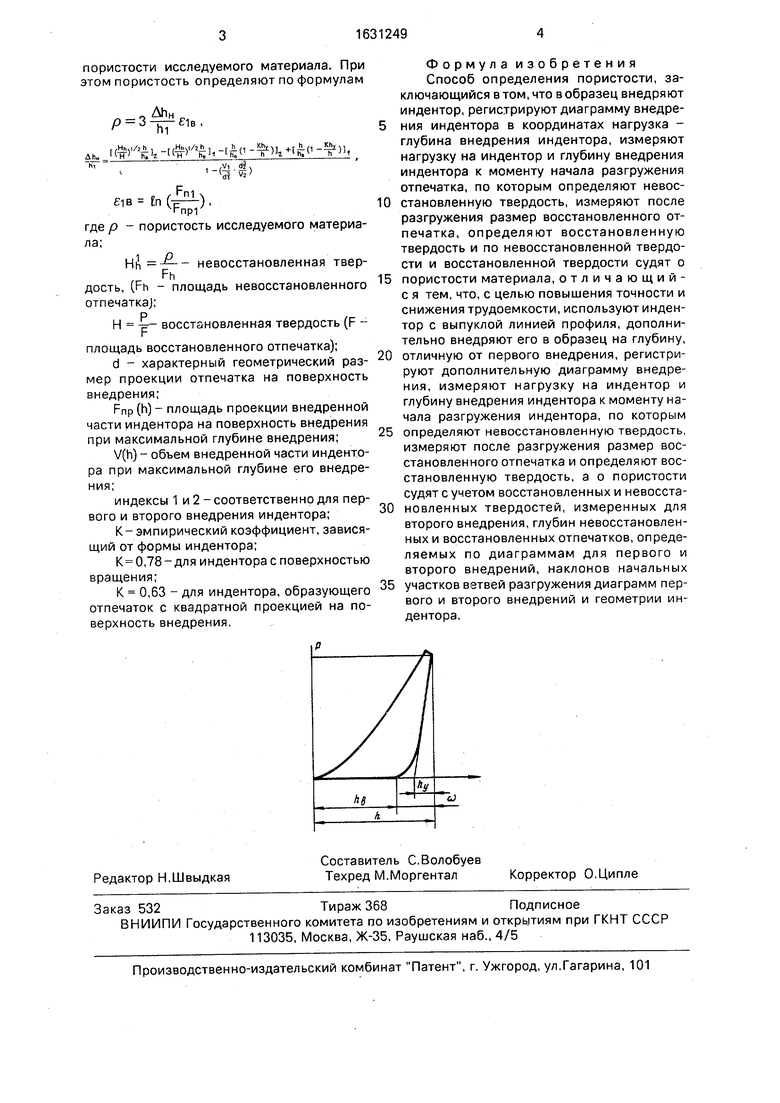

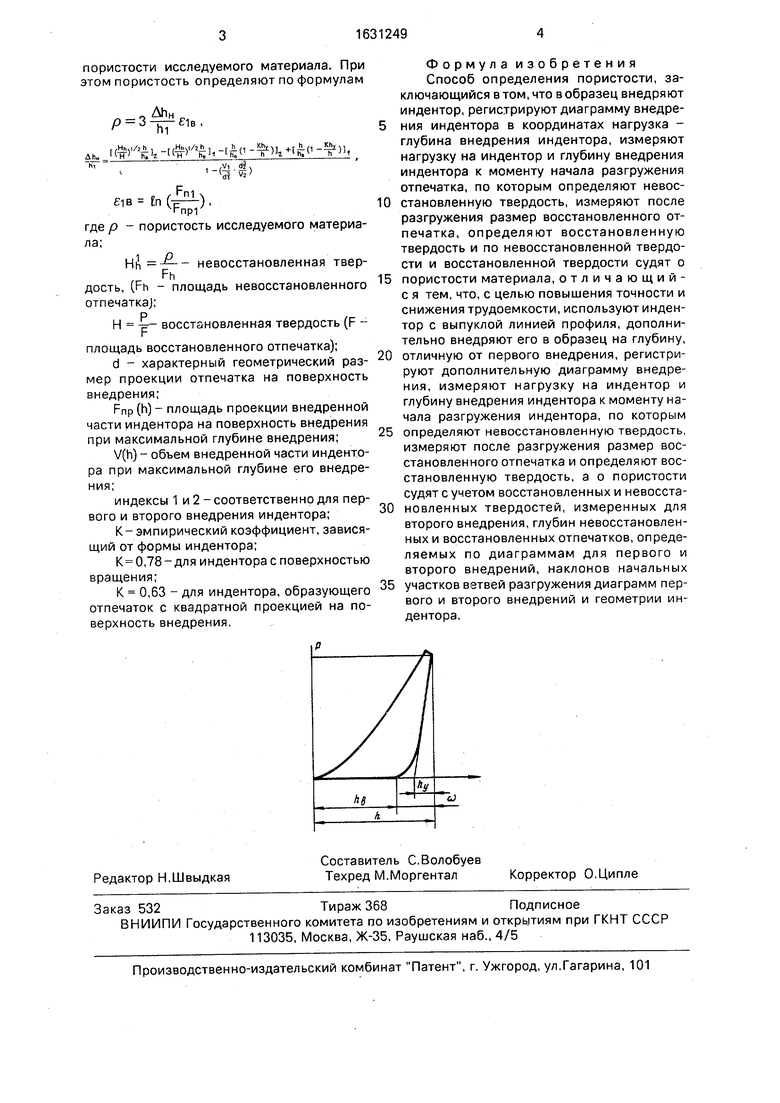

На чертеже представлена диаграмма внедрения индентора в координатах нагрузка - глубина внедрения индентора, где:

Р - нагрузка на индентор в момент начала разгружения индентора;

h - глубина невосстановленного отпечатка индентора (максимальная глубина внедрения индентора);

hB - глубина восстановленного отпечатка индентора (после снятия нагрузки);

hy-перемещение индентора, определяемое как разность между максимальной глубиной внедрения (h) и координатой точки пересечения касательной к начальной ветви разгружения индентора с осью глубины внедрения индентора.

Способ осуществляют следующим образом.

В исследуемый образец внедряют индентор с выпуклой линией профиля. Регистрируют при этом диаграммы внедрения инденторов в координатах нагрузка - глубина внедрения индентора. Измеряют геометрические размеры восстановленных отпечатков (после снятия нагрузки). Определяют глубины восстановленных и невосстановленных отпечатков для первого и второго внедрения, восстановленные и невосстановленные твердости, наклоны начальных участков ветвей разгружения диаграмм внедрения,по которым судят о

Os GO

Ю N О

пористости исследуемого материала. При этом пористость определяют по формулам

Р ,

ДК„

hi

t }г -иЈУ/гЈ1,( -)1г+1Јо-)1,

1

М Чг

Ј1В Еп(-),

УГпп1

где р - пористость исследуемого материала;

,1 О

невосстановленная тверrc Fh дость, (.rh - площадь невосстановленного

отпечатка);

р Н -р- восстановленная твердость (F площадь восстановленного отпечатка);

d - характерный геометрический размер проекции отпечатка на поверхность внедрения;

Fnp (h) - площадь проекции внедренной части индентора на поверхность внедрения при максимальной глубине внедрения;

V(h) - объем внедренной части индентора при максимальной глубине его внедрения;

индексы 1 и 2-соответствен но для первого и второго внедрения индентора;

К- эмпирический коэффициент, зависящий от формы индентора;

К 0,78-для индентора с поверхностью вращения;

К 0,63 - для индентора, образующего отпечаток с квадратной проекцией на поверхность внедрения.

Формула изобретения Способ определения пористости, заключающийся в том, что в образец внедряют индентор, регистрируют диаграмму внедрения индентора в координатах нагрузка - глубина внедрения индентора, измеряют нагрузку на индентор и глубину внедрения индентора к моменту начала разгружения отпечатка, по которым определяют невосстановленную твердость, измеряют после разгружения размер восстановленного отпечатка, определяют восстановленную твердость и по невосстановленной твердости и восстановленной твердости судят о

пористости материала, отличающий- с я тем, что, с целью повышения точности и снижения трудоемкости, используют индентор с выпуклой линией профиля, дополнительно внедряют его в образец на глубину,

отличную от первого внедрения, регистрируют дополнительную диаграмму внедрения, измеряют нагрузку на индентор и глубину внедрения индентора к моменту начала разгружения индентора, по которым

определяют невосстановленную твердость, измеряют после разгружения размер восстановленного отпечатка и определяют восстановленную твердость, а о пористости судят с учетом восстановленных и невосстановленных твердостей, измеренных для второго внедрения, глубин невосстановленных и восстановленных отпечатков, определяемых по диаграммам для первого и второго внедрений, наклонов начальных

участков вэтвей разгружения диаграмм первого и второго внедрений и геометрии индентора.

| Манохин А.И.,Шоршоров М.Х.,Кудинов В.В | |||

| и Булычев С.И | |||

| Оценка механических свойств покрытий методом непрерывного вдавливания индентора | |||

| В сб.: Защитные покрытия на металлах | |||

| Киев: Наукова думка, 1986, вып | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1991-02-28—Публикация

1988-04-14—Подача