Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения пористости | 1988 |

|

SU1631250A1 |

| Способ определения пористости материалов | 1990 |

|

SU1760433A2 |

| Способ определения пористости | 1988 |

|

SU1631249A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТОНКИХ ТВЕРДЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ | 2019 |

|

RU2710392C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТОНКИХ НАПРЯЖЕННЫХ ПОКРЫТИЙ НА ИЗДЕЛИИ | 2023 |

|

RU2810152C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ПОКРЫТИЯ НА ИЗДЕЛИИ | 2018 |

|

RU2698474C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ТВЕРДЫХ ПОКРЫТИЯХ НА ПОДАТЛИВЫХ ПОДЛОЖКАХ | 2022 |

|

RU2793300C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙ ПРОЧНОСТИ ТОНКИХ ТВЕРДЫХ ПОКРЫТИЙ НА ПОДАТЛИВЫХ ПОДЛОЖКАХ | 2020 |

|

RU2747709C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ МАТЕРИАЛА ПОКРЫТИЯ НА ИЗДЕЛИИ | 2012 |

|

RU2489701C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ТОНКИХ ТВЕРДЫХ ПОКРЫТИЯХ ПО ВЫПУКЛОСТИ ПОКРЫТИЯ | 2022 |

|

RU2800339C1 |

Изобретение относится к испытанию физико-механических свойств материалов, в частности к способам определения пористости, и может быть использовано при определении пористости как пластичных, так и хрупких материалов. Целью дополнительного изобретения является повышение точности определения пористости. Поставленная цель достигается за счет ограничения диапазона нагрузок на индентор с выпуклой линией профиля рабочей поверхности, по результатам внедрения которого определяют пористость, нагрузкой начала трещинообразования. Для обеспечения возможности определения пористости хрупких, высокотвердых материалов и расширения диапазона нагрузок дополнительно нагревают образец. 2 з.п.ф-лы, 1 ил.

Изобретение относится к области исследований физико-механических свойств материалов, а именно к способам определения пористости путем внедрения инден- тора, и может быть использовано для определения пористости как пластичных так и хрупких материалов.

По основному авт. св. СССР № 1631250 (заявка N 4409959/28. положительное решение от 28.09.89 г.. второй способ) известен способ определения пористости, заключающийся в том, что в исследуемый образец внедряют два индентора (конические или пирамидальные) с разными углами при вершине, для каждого индентора записывают диаграмму внедрения в координатах нагрузка-глубина внедрения индентора. измеряют геометрические параметры восстановленных отпечатков (после снятия нагрузки), определяют глубины невосстановленных и восстановленных отпечатков. восстановленные и невосстанов- , ленные твердости при внедрении первого и второго инденторов. наклоны начальных участков ветвей разгружения диаграмм внедрения, по которым с учетом углов при вершине и типов инденторов (конические или пирамидальные) определяют пористость исследуемого материала.

Способ основан на явлении пластического уплотнения пористого материала под отпечатком индентора и образовании пластического навала вокруг отпечатка. К недостаткам способа относятся низкая точность определения пористости в случае возникновения трещин в результате внедрения индентора, а также ограниченный диапазон исследуемых материалов.

Целью изобретения является повышение точности определения пористости.

Поставленная цель достигается тем, что в способе определения пористости по авт.

VI

О

о

4

СА) ГО

ГО

св. СССР 1631250 (заявка № 4409959/28, положительное решение от 28.09.89 г., второй способ) согласно изобретению внедряют инденторы в образец до трещинообразования.

Для расширения технологических возможностей путем расширения класса исследуемых материалов и диапазона глубин внедрения индентора, а также для дальнейшего повышения точности образец нагревают.

Для повышения надежности для фиксации трещинообразования регистрируют сигналы акустической эмиссии.

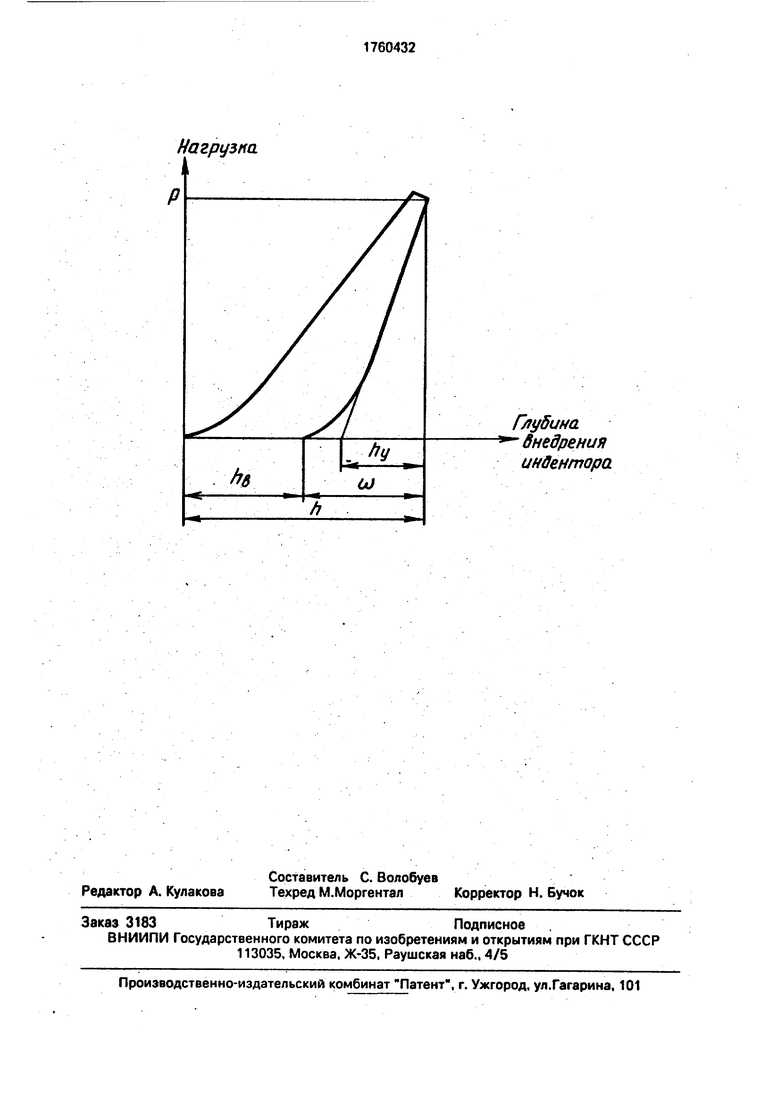

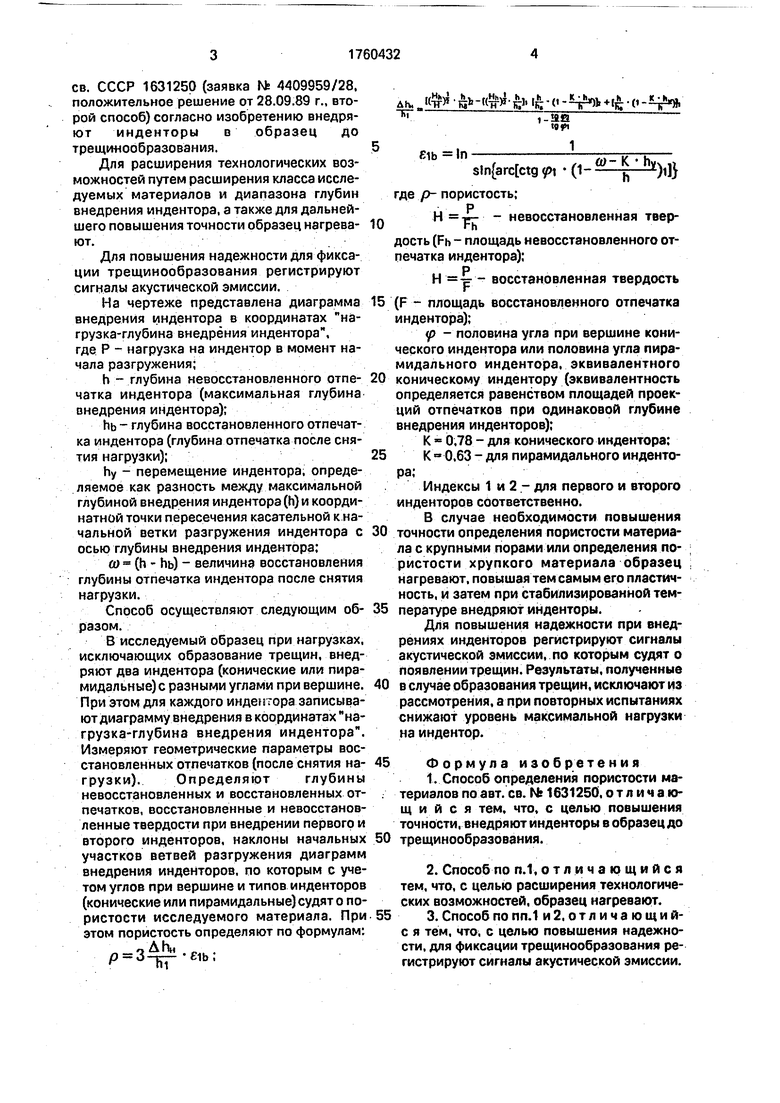

На чертеже представлена диаграмма внедрения индентора в координатах нагрузка-глубина внедрения индентора, где Р - нагрузка на индентор в момент начала разгружения;

h - глубина невосстановленного отпечатка индентора (максимальная глубина внедрения индентора);

Нь - глубина восстановленного отпечатка индентора (глубина отпечатка после снятия нагрузки);

hy - перемещение индентора, определяемое как разность между максимальной глубиной внедрения индентора (h) и координатной точки пересечения касательной к начальной ветки разгружения индентора с осью глубины внедрения индентора;

О) - (h - пь) - величина восстановления глубины отпечатка индентора после снятия нагрузки.

Способ осуществляют следующим образом.

В исследуемый образец при нагрузках, исключающих образование трещин, внедряют два индентора (конические или пирамидальные) с разными углами при вершине. При этом для каждого индентора записывают диаграмму внедрения в координатах нагрузка-глубина внедрения индентора. Измеряют геометрические параметры восстановленных отпечатков (после снятия на- грузки). Определяют глубины невосстановленных и восстановленных отпечатков, восстановленные и невосстановленные твердости при внедрении первого и второго инденторов, наклоны начальных участков ветвей разгружения диаграмм внедрения инденторов, по которым с учетом углов при вершине и типов инденторов (конические или пирамидальные) судят о пористости исследуемого материала. При этом пористость определяют по формулам:

P 3 -eib;

Abjffi о-Ц + оЈ1Ь In

i-«m

1

(()

где р- пористость;

р

Н -р- - невосстановленная твердость (Fh - площадь невосстановленного отпечатка индентора);

р Н - восстановленная твердость

(F - площадь восстановленного отпечатка индентора);

р - половина угла при вершине конического индентора или половина угла пирамидального индентора, эквивалентного

коническому индентору (эквивалентность определяется равенством площадей проекций отпечатков при одинаковой глубине внедрения инденторов);

К 0,78 - для конического индентора;

К ° 0.63 - для пирамидального индентора;

Индексы 1 и 2 - для первого и второго инденторов соответственно.

В случае необходимости повышения

точности определения пористости материала с крупными порами или определения пористости хрупкого материала образец нагревают, повышая тем самым его пластичность, и затем при стабилизированной температуре внедряют инденторы.

Для повышения надежности при внедрениях инденторов регистрируют сигналы акустической эмиссии, по которым судят о появлении трещин. Результаты, полученные

в случае образования трещин, исключают из рассмотрения, а при повторных испытаниях снижают уровень максимальной нагрузки на индентор.

Формула изобретения

трещинообразования.

Нагрузка.

Глубина -Внедрения индентора

| Способ определения пористости | 1988 |

|

SU1631250A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-07—Публикация

1990-07-30—Подача