Изобретение относится к исследованию прочности сварных соединений и найдет применение в научно-исследовательских и проектных организациях, занимающихся разработкой новых материалов и конструкций.

Цель изобретения - повышение достоверности оценки взаимного влияния дефектов на трещиностойкость сварных соединений за счет создания системы внутренних трещин заданного размера и местоположения.

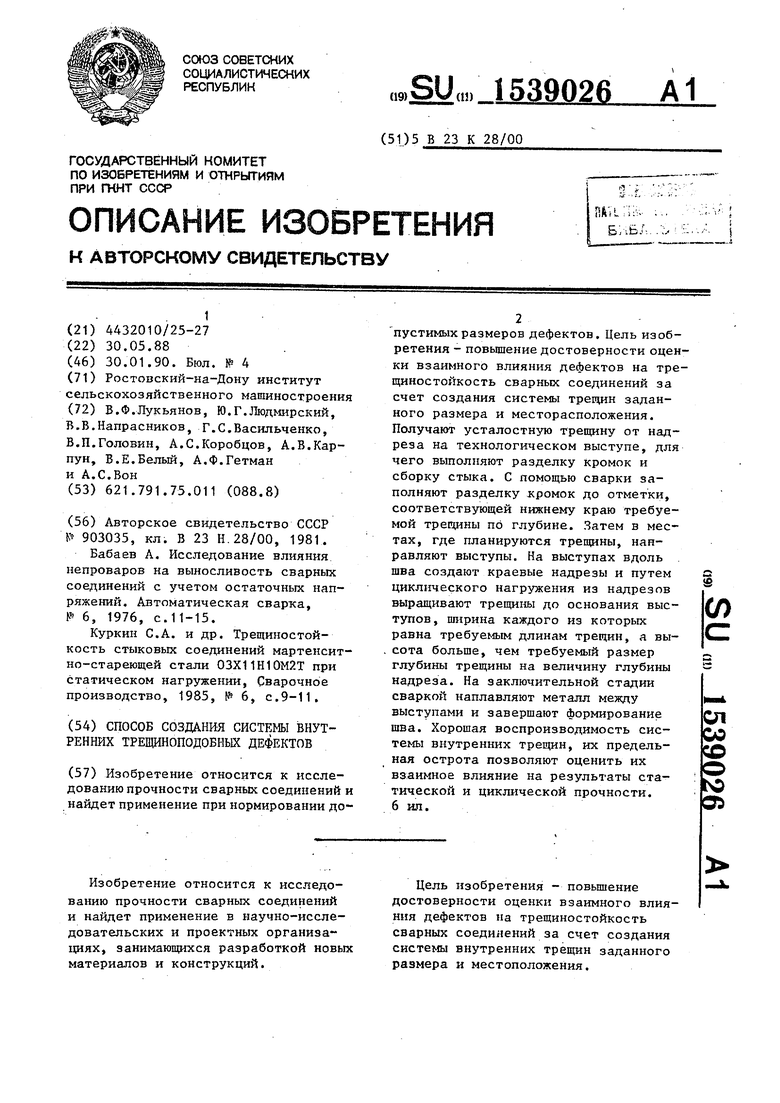

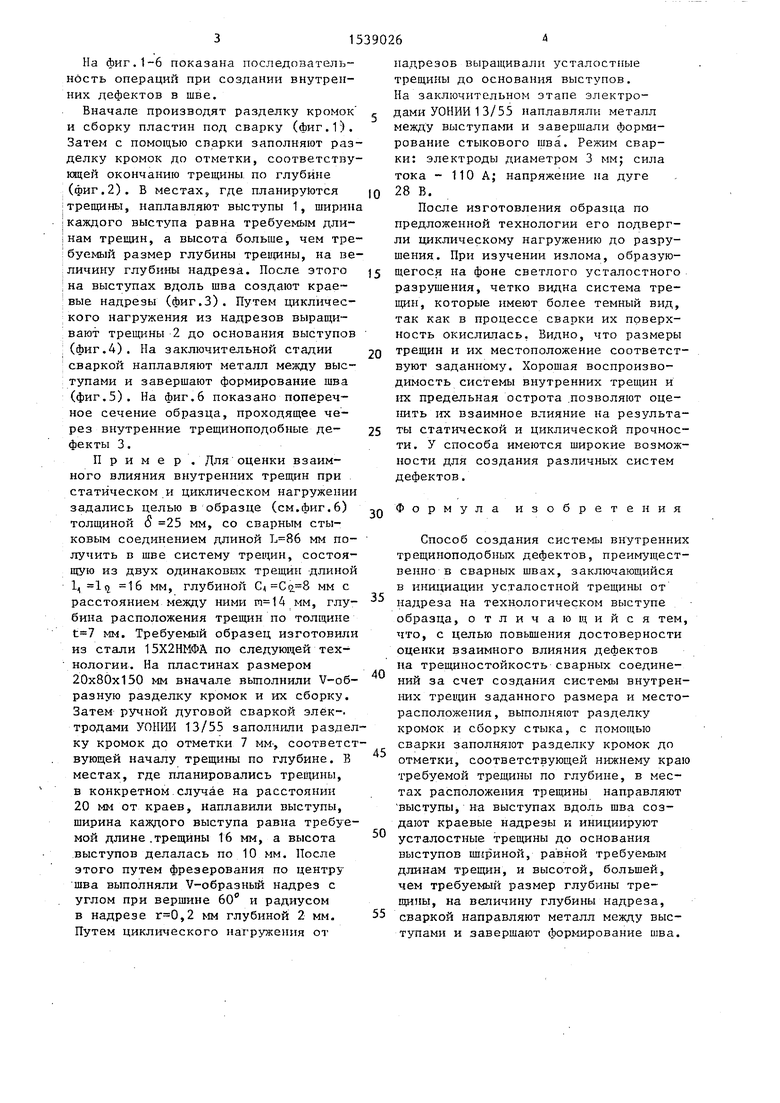

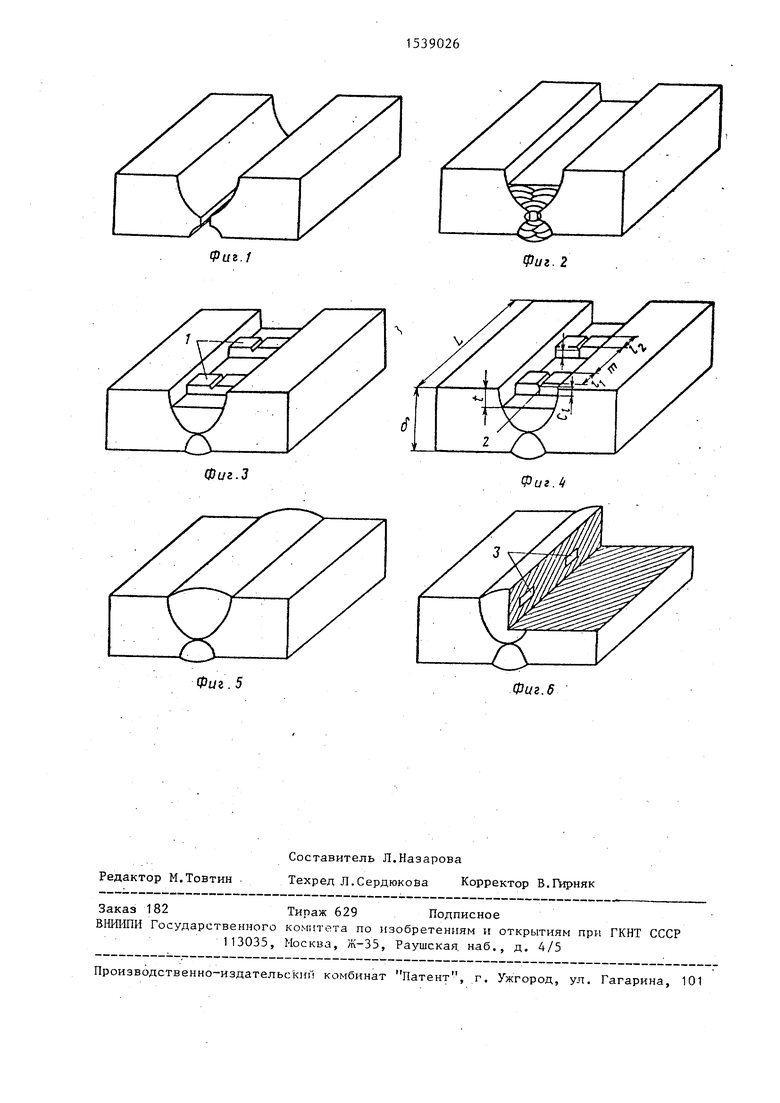

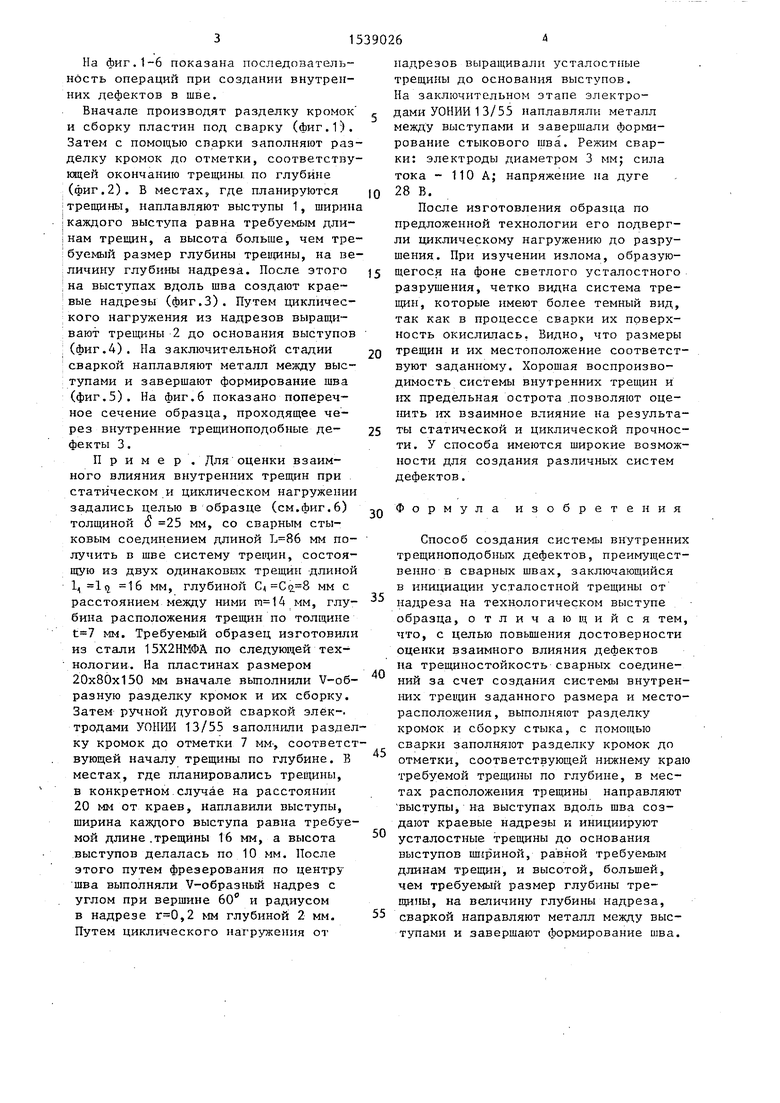

На фиг.1-6 показана последовательность операций при создании внутренних дефектов в шве.

Вначале производят разделку кромок и сборку пластин под сварку (фиг. Г). Затем с помощью сварки заполняют разделку кромок до отметки, соответствующей окончанию трещины по глубине (фиг.2). В местах, где планируются трещины, наплавляют выступы 1, ширина каждого выступа равна требуемым длинам трещин, а высота больше, чем требуемый размер глубины трещины, на величину глубины надреза. После этого на выступах вдоль шва создают краевые надрезы (фиг.З). Путем циклического нагружения из надрезов выращивают трещины 2 до основания выступов (фиг.А). На заключительной стадии сваркой наплавляют металл между выступами и завершают формирование шва (фиг.З). На фиг.6 показано поперечное сечение образца, проходящее через внутренние трещиноподобные де- фекты 3.

Пример. Для оценки взаимного влияния внутренних трещин при статическом и циклическом нагружении задались целью в образце (см.фиг.6) толщиной 8 25 мм, со сварным стыковым соединением длиной мм получить в шве систему трещин, состоящую из двух одинаковых трещин длиной 1, 1 16 мм, глубиной С мм с расстоянием между ними мм, глубина расположения трещин по толщине мм. Требуемый образец изготовили из стали 15Х2НМФА по следующей технологии. На пластинах размером 20x80x150 мм вначале выполнили V-об- разную разделку кромок и их сборку. Затем ручной дуговой сваркой элек-. тродами УОНИИ 13/55 заполнили разделку кромок до отметки 7 мм, соответствующей началу трещины по глубине. В местах, где планировались трещины, в конкретном случае на расстоянии 20 мм от краев, наплавили выступы, ширина каждого выступа равна требуемой длине .трещины 16 мм, а высота выступов делалась по 10 мм. После этого путем фрезерования по центр} шва выполняли V-образный надрез с углом при вершине 60° и радиусом в надрезе ,2 мм глубиной 2 мм. Путем циклического нагружения от

0

5

5

0

5

0

5

0

надрезов выращивали усталостные трещины до основания выступов. На заключительном этапе электродами УОНИИ 1 3/55 наплавляли металл между выступами и завершали формирование стыкового шва. Режим сварки: электроды диаметром 3 мм; сила тока - 110 А; напряжение на дуге 28 В.

После изготовления образца по предложенной технологии его подвергли циклическому нагружению до разрушения. При изучении излома, образующегося на фоне светлого усталостного разрушения, четко видна система трещин, которые имеют более темный вид, так как в процессе сварки их поверхность окислилась. Видно, что размеры трещин и их местоположение соответствуют заданному. Хорошая воспроизводимость системы внутренних трещин и их предельная острота позволяют оценить их взаимное влияние на результаты статической и циклической прочности. У способа имеются широкие возможности для создания различных систем дефектов.

Формула изобретения

Способ создания системы внутренних трещиноподобных дефектов, преимущественно в сварных швах, заключающийся в инициации усталостной трещины от надреза на технологическом выступе образца, отличающийся тем, что, с целью повышения достоверности оценки взаимного влияния дефектов на трещиностойкость сварных соединений за счет создания системы внутренних трещин заданного размера и месторасположения, выполняют разделку кромок и сборку стыка, с помощью сварки заполняют разделку кромок до отметки, соответствующей нижнему краю требуемой трещины по глубине, в местах расположения трещины направляют выступы, на выступах вдоль шва создают краевые надрезы и инициируют усталостные трещины до основания выступов шириной, равной требуемым длинам трещин, и высотой, большей, чем требуемый размер глубины трещины, на величину глубины надреза, сваркой направляют металл между выступами и завершают формирование шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания системы внутренних трещин в сварных швах | 1988 |

|

SU1581521A1 |

| Способ изготовления образцов с трещиноподобными дефектами в сварном шве | 1991 |

|

SU1821318A1 |

| СПОСОБ РЕМОНТА СКВОЗНЫХ ДЕФЕКТОВ | 1992 |

|

RU2041041C1 |

| Способ создания искусственного дефекта в сварном соединении | 1980 |

|

SU903035A1 |

| Способ испытания металла шва на сопротивляемость образованию холодных трещин | 1989 |

|

SU1691020A1 |

| Способ получения сварного соединения | 1983 |

|

SU1127727A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО СОСТАВНОГО ОБРАЗЦА ТИПА СТ ДЛЯ ИСПЫТАНИЙ НА ТРЕЩИНОСТОЙКОСТЬ ОБЛУЧЕННОГО МЕТАЛЛА | 2015 |

|

RU2582626C1 |

| Образец для оценки трещиностойкости материала | 1988 |

|

SU1522076A1 |

| Способ определения прочности соединения наварного шва с цилиндром | 1988 |

|

SU1631350A1 |

| Способ определения пластичности сварного соединения | 1990 |

|

SU1809359A1 |

Изобретение относится к исследованию прочности сварных соединений и найдет применение при нормировании допустимых размеров дефектов. Цель изобретения - повышение достоверности оценки взаимного влияния дефектов на трещиностойкость сварных соединений за счет создания системы трещин заданного размера и месторасположения. Получают усталостную трещину от надреза на технологическом выступе, после чего выполняют разделку кромок и сборку стыка. С помощью сварки заполняют разделку кромок до отметки, соответствующей нижнему краю требуемой трещины по глубине. Затем в местах, где планируются трещины, направляют выступы. На выступах вдоль шва создают краевые надрезы и путем циклического нагружения из надрезов выращивают трещины до основания выступов, ширина каждого из которых равна требуемым длинам трещин, а высота больше, чем требуемый размер глубины трещины на величину глубины надреза. На заключительной стадии сваркой напл

5F 28D 9/02 в"способ изготовления пластинчатых теплообменников"куйбышевский авиационны

Фиг 1

Фиг.З

Фиг 5

Фиг 2

Фиг It

Фиг 6

| Способ создания искусственного дефекта в сварном соединении | 1980 |

|

SU903035A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Бабаев А | |||

| Исследование влияния непроваров на выносливость сварных соединений с учетом остаточных напряжений | |||

| Автоматическая сварка, Ьй 6, 1976, с.11-15 | |||

| Куркин С.А | |||

| и др | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1990-01-30—Публикация

1988-05-30—Подача