Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов.

Целью изобретения является повышение качества первых слябов за счет снижения количества и глубины залегания поверхностных дефектов.

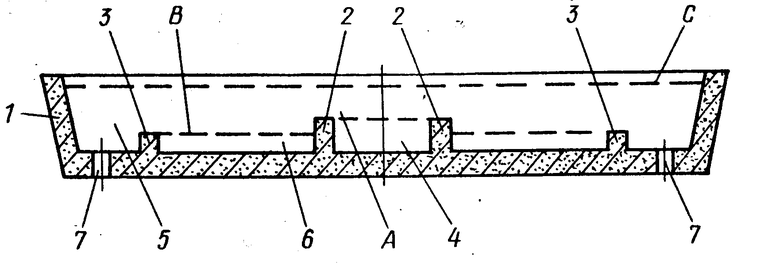

Сущность изобретения поясняется чертежом, где изображен ковш.

В промежуточном ковше 1 для двухручьевой УНРС выполнены пороги 2 и 3, при этом пороги 2 формируют приемную часть 4, а пороги 3 - разливочную часть 5 для каждого ручья. Также для каждого ручья пороги 2 и 3 совместно формируют промежуточную часть 6. Высота первого порога 2 выше, чем второго 3, причем объемы ковша, ограниченные первым порогом 2 и совместно первым 2 и вторым порогом 3, равны соответственно А и В, а объем всего промежуточного ковша 1 - С (показано пунктиром). В промежуточном ковше 1 установлены разливочные стаканы 7 - по одному на ручей. Объем А приемной части 4 промежуточного ковша 1 соответствует объему первых, наиболее "холодных" порций металла из разливочного ковша, а суммарный объем А+В приемной 4 и промежуточной 6 частей промежуточного ковша - всему объему "холодного" металла.

Промежуточный ковш работает следующим образом.

В начале разливки жидкую сталь подают из сталеразливочного ковша в приемную часть 4 промежуточного ковша 1, откуда она последовательно после заполнения приемной части 4 через порог 2 поступает сначала в промежуточную часть 6, а после ее заполнения - через порог 3 в разливочную часть 5. Наиболее "холодные" первые порции металла задерживаются в приемной части 4, а весь объем " холодного" металла - в приемной 4 и промежуточной 6 частях промежуточного ковша 1, что определяет поступление в разливочную часть 5 более нагретого и чистого по включениям металла.

П р и м е р 1. На двухручьевой УНРС из 250 т ковша разливали сталь 10Х198Н10Т в кристаллизаторы сечением 130х1100 мм со скоростью 1,8 м/мин через промежуточный ковш длиной 6800 мм, высотой (по металлу) 700 мм и шириной (в средней части) 800 мм. Емкость промежуточного ковша 3,8 м3, вес металла в нем 27 т. При заполнении промежуточного ковша первые 2,0 т металла из сталеразливочного ковша имели температуру 1540оС, последующие 3,5 т - 1560оС. Температура металла в середине разливки 1570оС. Промежуточный ковш снабжен двумя порогами, разделяющими ковш на приемную, промежуточную и разливочную части, причем отношение высоты второго порога к высоте первого 0,5, объем промежуточной части 12% объема промежуточного ковша, а приемная и промежуточная части выполнены по объему в соотношении 1:1,5. Пороги в ковше размещены симметрично его малой оси на расстоянии от нее 575 мм для первых и 2200 мм для вторых порогов при их высоте 400 и 200 мм соответственно. При заполнении промежуточного ковша температура металла в разливочной части 1500оС, в середине разливки 1510оС.

Первая заготовка, полученная при разливке, характеризуется высоким и однородным по всей длине качеством поверхности. Количество грубых поверхностных дефектов было 0,2 шт/п.м., глубина их залегания 8 мм. Потери при зачистке заготовки 30 кг/т, хвостовая обрезь - 0,3 м.

П р и м е р 2. Разливку стали 10Х18Н10Т производят при тех же условиях, что и в примере 1. Предложенный промежуточный ковш обеспечил удовлетворительное качество заготовки: количество грубых дефектов на поверхности 0,2 шт/п. м., глубина залегания 9 мм, потери на хвостовую обрезь 0,35 м, потери при зачистке заготовки перед прокаткой 33 кг/т. Температура металла в разливочной части ковша 1495оС, в середине разливки 1510оС.

П р и м е р 3. Разливку стали 10Х18Н10Т проводили в условиях примера 1. В промежуточном ковше установлен второй порог высотой, равной 0,3 высоты первого порога, а объем промежуточной части равен 7% от объема ковша, причем соотношение приемной и промежуточной частей ковша по объему составляло 1:2. Предложенная конструкция промежуточного ковша обеспечила получение температуры металла в разливочной части ковша 1500оС при его наполнении, а в середине разливки 1510оС. Качество первого сляба было удовлетворительным: количество грубых дефектов 0,3 шт/п.м.; глубина залегания 9 мм; потери при зачистке 33 кг/т; хвостовая обрезь составила 0,5 м.

П р и м е р 4. Разливку стали 10Х18Н10Т проводили в условиях примера 1. Использовали промежуточный ковш с более высоким, вторым порогом и с большей емкостью приемной части при меньшем соотношении объемов приемной и промежуточной частей. При наполнении промежуточного ковша температура металла в разливочной части промежуточного ковша была 1480оС в середине разливки 1510оС. Количество грубых поверхностных дефектов на первом слябе составило 1,3 шт/п. м., глубина их залегания 15 мм. Потери металла при строжке заготовки 60 кг/т, а хвостовая обрезь 1,2 м .

П р и м е р 5. Разливку стали проводили в условиях, аналогичных примеру 1. Меньшая, чем в предложенном, высота второго порога и меньшая емкость промежуточной части при большем соотношении объемов приемной и промежуточной частей обусловили получение первого сляба следующего качества: количество грубых поверхностных дефектов 1,5 шт/п.м.; глубина их залегания 14 мм. Потери при зачистке сляба 70 кг/т при величине хвостовой обрези 1,0 м.

П р и м е р 6 (прототип). Разливку стали 10Х18Н10Т проводили аналогично примеру 1. Использовали промежуточный ковш с параметрами согласно прототипу. При наполнении промежуточного ковша температура металла в разливочной части ковша была 1470оС, в середине разливки 1510оС. На первом слябе получено количество грубых дефектов 2,0 шт./п.м.; глубиной 20 мм. Потери при зачистке слябов 75 кг/т при величине хвостовой обрези 1,2 м.

Результаты разливки стали показывают, что лучшее повышение качества первых слябов достигается при использовании промежуточного ковша, в котором объемы ковша, ограниченные первым и первым и вторым порогами, соотнесены как 1: (1,5...2,5), при этом объем ковша, ограниченный первым и вторым порогом, составляет 7...17% общего объема промежуточного ковша, а высота второго порога равна 0,3...0,7 высоты первого порога, при этом разница температур металла в различной части промежуточного ковша в процессе разливки снизилась на 25оС, а количество грубых дефектов и глубина их залегания снизились более чем в 6 и 2 раза соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 1992 |

|

RU2033885C1 |

| Способ получения непрерывно-литых заготовок | 1990 |

|

SU1787065A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2006 |

|

RU2334585C2 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ СТАЛИ ОТ НЕМЕТАЛЛИЧЕСКИХ ВКЛЮЧЕНИЙ | 2002 |

|

RU2229360C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| ПРОМЕЖУТОЧНЫЙ КОВШ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2185261C1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов. Целью изобретения является повышение качества первых слябов за счет снижения количества и глубины залегания поверхностных дефектов. В начале разливки жидкую сталь подают в приемную часть 4 промежуточного ковша (ПК) 1, откуда она последовательно через порог 2 поступает в промежуточную часть 6, после заполнения которой через порог 3 - в разливочную часть 5. Наиболее холодные первые порции металла задерживаются в приемной части 4, что определяет поступление в разливочную часть ПК более нагретого и чистого от включений металла. 1 ил.

ПРОМЕЖУТОЧНЫЙ КОВШ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ преимущественно высоколегированных марок, содержащий разделенную порогами на приемную и разливочную части емкость, отличающийся тем, что, с целью повышения качества первых слябов за счет снижения количества и глубины залегания поверхностных дефектов, он снабжен расположенными в приемной части дополнительными порогами с образованием промежуточной части, при этом соотношение приемной и промежуточной частей составляет 1 : (1,5 - 2,5), объем промежуточной части составляет 0,07 - 0,17 объема ковшам, а высота порога между разливочной и промежуточной частями составляет 0,3 - 0,7 высоты порога между промежуточной и приемной частями.

| Патент США N 3887171, НКИ 266-34Р, 1973. |

Авторы

Даты

1994-12-15—Публикация

1989-05-10—Подача