Изобретение относится к способам разделения твердых, например, сыпучих материалов и предназначено для использования в горнорудной, металлургической, химической промышленности, на предприятиях производства строительных материалов и сельского хозяйства.

Цель изобретения - интенсификация процесса сепарации.

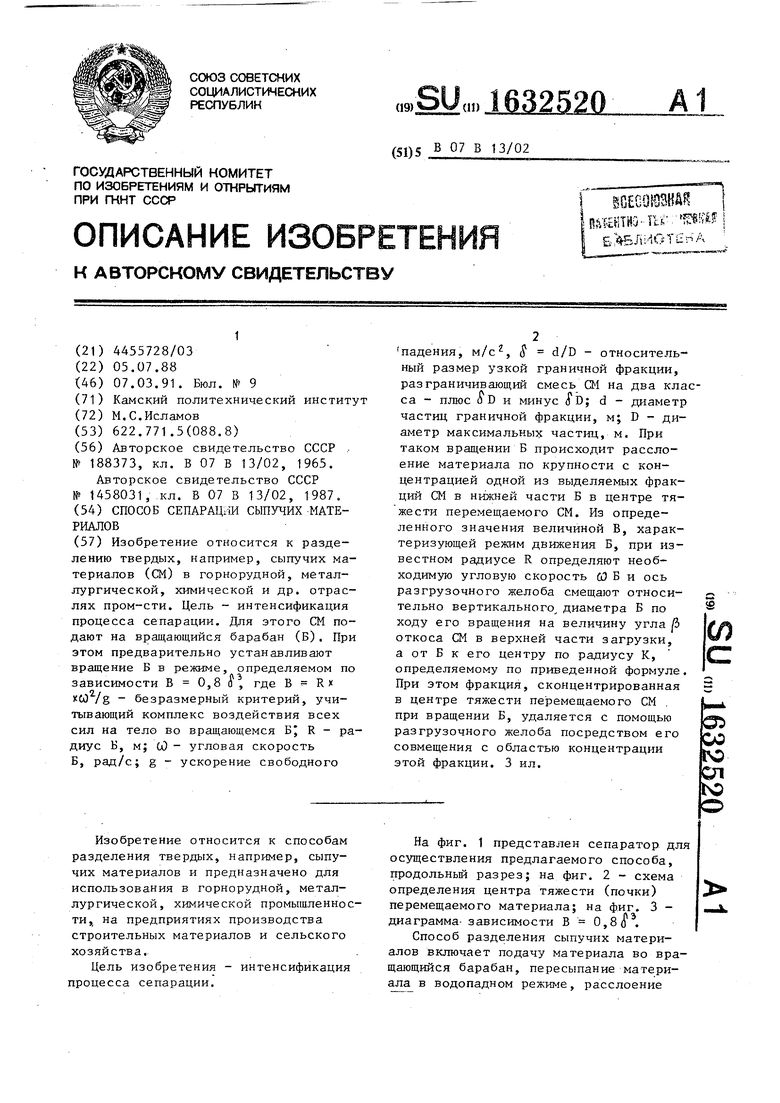

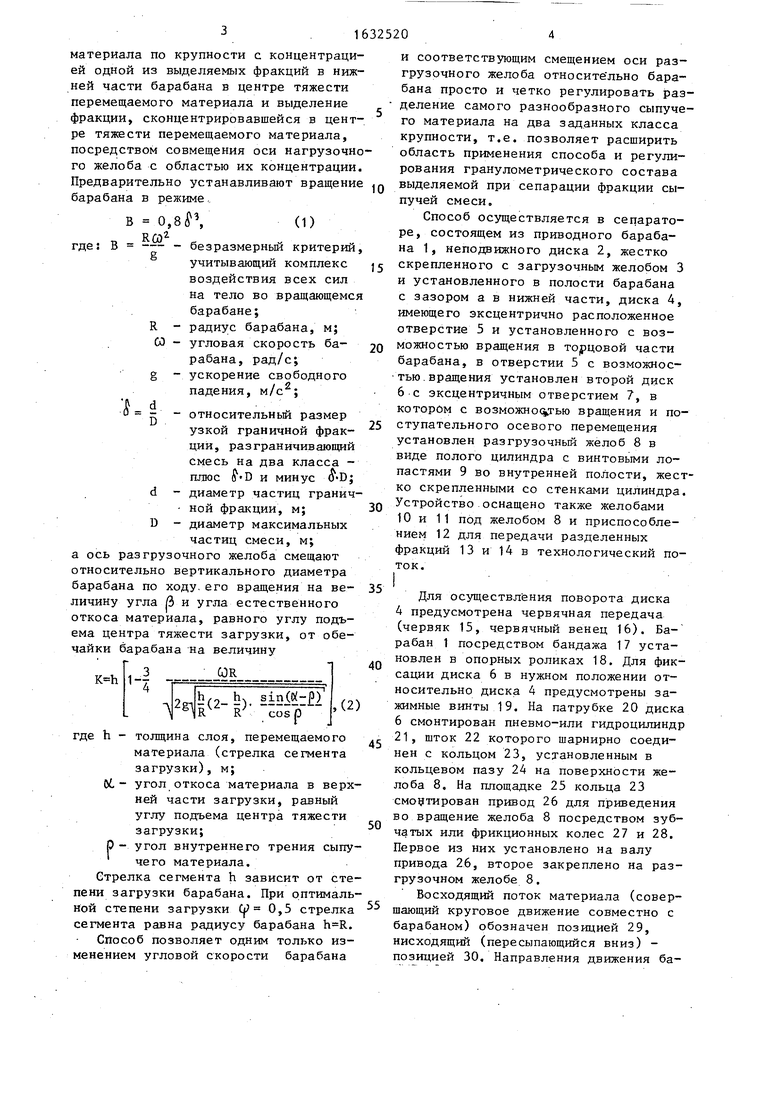

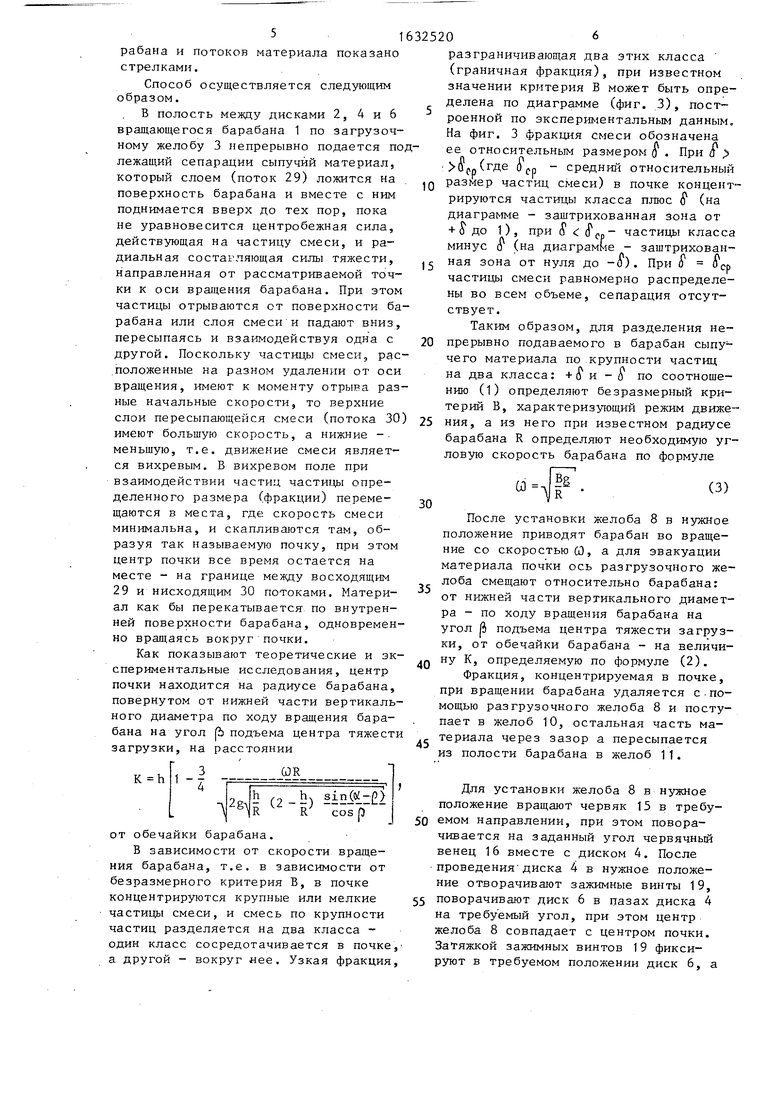

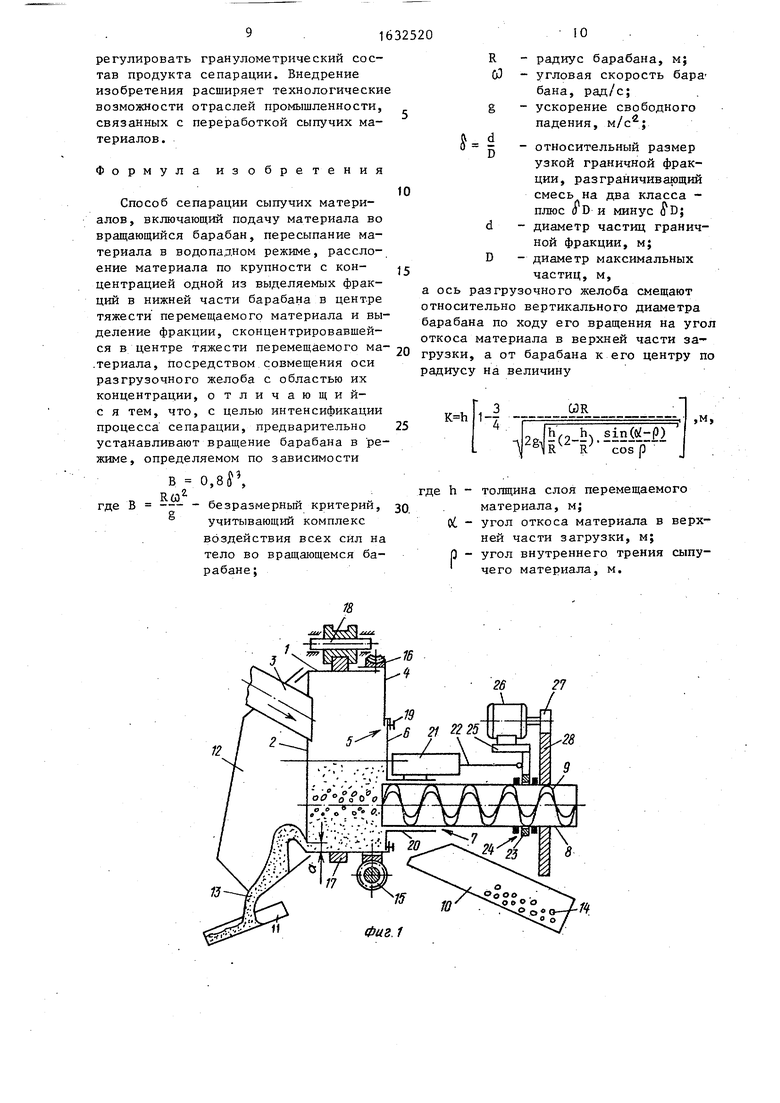

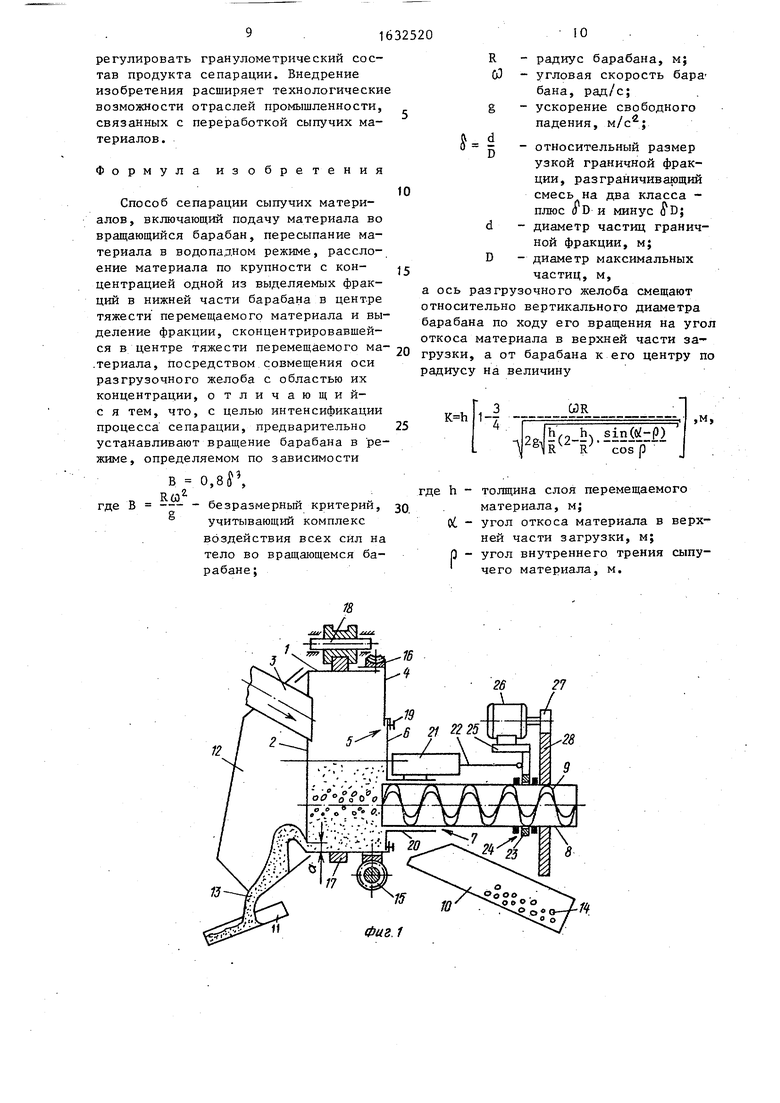

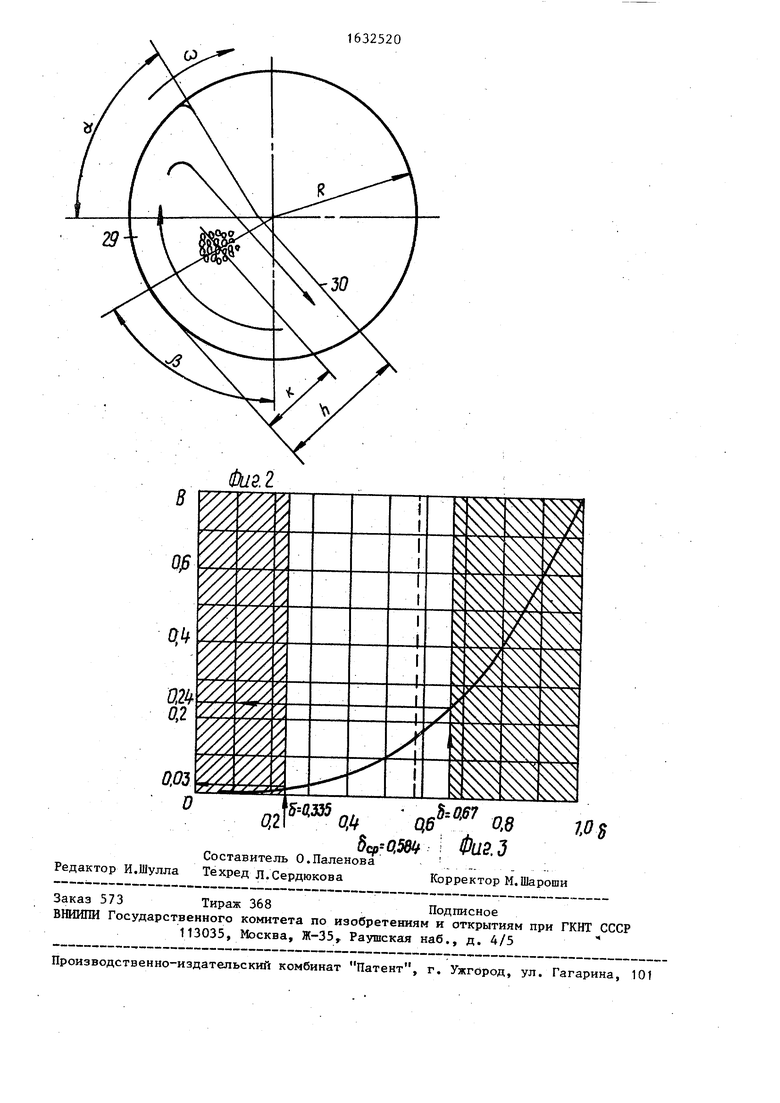

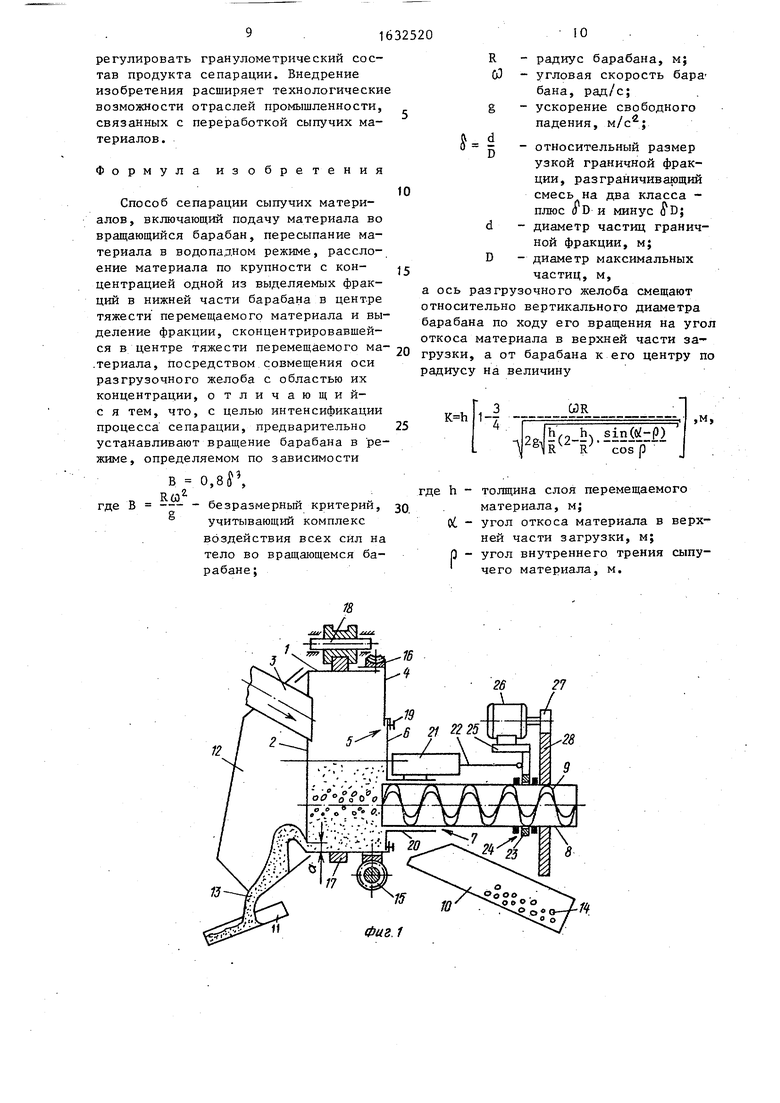

На фиг. 1 представлен сепаратор для осуществления предлагаемого способа, продольньй разрез; на фиг. 2 - схема определения центра тяжести (почки) перемещаемого материала; на фиг. 3 - диаграмма зависимости В 0,8 .

Способ разделения сыпучих материалов включает подачу материала во вращающийся барабан, пересыпание материала в водопадном режиме, расслоение

материала по крупности с концентрацией одной из выделяемых фракций в нижней части барабана в центре тяжести перемещаемого материала и выделение фракции, сконцентрировавшейся в центре тяжести перемещаемого материала, посредством совмещения оси нагрузочного желоба с областью их концентрации. Предварительно устанавливают вращение барабана в режиме

В 0,8#3, (1)

RCO где; В - безразмерный критерий,

g

R - СО g

К

D

учитывающий комплекс воздействия всех сил на тело во вращающемся барабане;

радиус барабана, м; угловая скорость барабана, рад/с; ускорение свободного падения, м/с ;

относительный размер узкой граничной фракции, разграничивающий смесь на два класса - плюс Ј-D и минус d - диаметр частиц граничной фракции, м; D - диаметр максимальных

частиц смеси, м;

а ось разгрузочного желоба смещают относительно вертикального диаметра барабана по ходу его вращения на величину угла /3 и угла естественного откоса материала, равного углу подъема центра тяжести загрузки, от обечайки барабана на величину

3

4

COR

2Jh(). SinCtf)1 R4 R cosp

,(2)

где п

толщина слоя, перемещаемого материала (стрелка сегмента загрузки), м;

&Ј, - угол откоса материала в верхней части загрузки, равный углу подъема центра тяжести загрузки; D - угол внутреннего трения сыпучего материала.

Стрелка сегмента h зависит от степени загрузки барабана. При оптимальной степени загрузки Cj 0,5 стрелка сегмента равна радиусу барабана . Способ позволяет одним только изменением угловой скорости барабана

0

5

0

5

0

5

0

5

0

5

и соответствующим смещением оси разгрузочного желоба относительно барабана просто и четко регулировать разделение самого разнообразного сыпучего материала на два заданных класса крупности, т.е. позволяет расширить область применения способа и регулирования гранулометрического состава выделяемой при сепарации фракции сыпучей смеси.

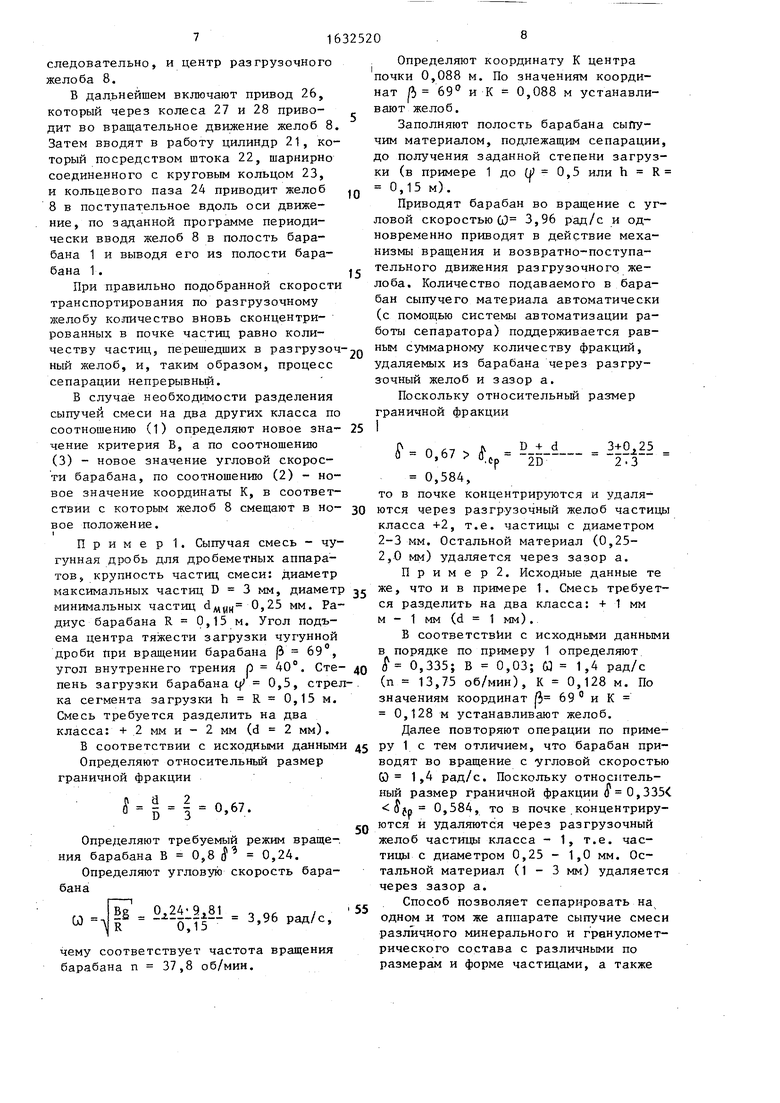

Способ осуществляется в сепараторе, состоящем из приводного барабана 1, неподвижного диска 2, жестко скрепленного с загрузочным желобом 3 и установленного в полости барабана с зазором а в нижней части, диска 4, имеющего эксцентрично расположенное отверстие 5 и установленного с возможностью вращения в торцовой части барабана, в отверстии 5 с возможностью вращения установлен второй диск 6 с эксцентричным отверстием 7, в котором с возможностью вращения и поступательного осевого перемещения установлен разгрузочный желоб 8 в виде полого цилиндра с винтовыми лопастями 9 во внутренней полости, жестко скрепленными со стенками цилиндра. Устройство оснащено также желобами 10 и 11 под желобом 8 и приспособлением 12 для передачи разделенных фракций 13 и 14 в технологический поток.

I

Для осуществления поворота диска 4 предусмотрена червячная передача (червяк 15, червячный венец 16). Барабан 1 посредством бандажа 17 установлен в опорных роликах 18. Для фиксации диска 6 в нужном положении относительно диска 4 предусмотрены зажимные винты 19. На патрубке 20 диска 6 смонтирован пневмо-или гидроцилиндр 21, шток 22 которого шарнирно соединен с кольцом 23, установленным в кольцевом пазу 24 на поверхности желоба 8. На площадке 25 кольца 23 смонтирован привод 26 для приведения во вращение желоба 8 посредством зубчатых или фрикционных колес 27 и 28. Первое из них установлено на валу привода 26, второе закреплено на разгрузочном желобе 8.

Восходящий поток материала (совершающий круговое движение совместно с барабаном) обозначен позицией 29, нисходящий (пересыпающийся вниз) - позицией 30. Направления движения ба

рабана и потоков материала показано стрелками.

Способ осуществляется следующим образом,

В полость между дисками 2, 4 и 6 вращающегося барабана 1 по загрузочному желобу 3 непрерывно подается полежащий сепарации сыпучий материал, который слоем (поток 29) ложится на поверхность барабана и вместе с ним поднимается вверх до тех пор, пока не уравновесится центробежная сила, действующая на частицу смеси, и радиальная составляющая силы тяжести, направленная от рассматриваемой точки к оси вращения барабана. При этом частицы отрываются от поверхности барабана или слоя смеси и падают вниз, пересыпаясь и взаимодействуя одна с другой. Поскольку частицы смеси, расположенные на разном удалении от оси вращения, имеют к моменту отрыяа разные начальные скорости, то верхние слои пересыпающейся смеси (потока 30 имеют большую скорость, а нижние - меньшую, т.е. движение смеси является вихревым. В вихревом поле при взаимодействии частиц частицы определенного размера (фракции) перемещаются в места, где скорость смеси минимальна, и скапливаются там, образуя так называемую почку, при этом центр почки все время остается на месте - на границе между восходящим 29 и нисходящим 30 потоками. Материал как бы перекатывается по внутренней поверхности барабана, одновременно вращаясь вокруг почки.

Как показывают теоретические и экспериментальные исследования, центр почки находится на радиусе барабана, повернутом от нижней части вертикального диаметра по ходу вращения барабана на угол Ь подъема центра тяжести загрузки, на расстоянии

0

0

5

разграничивающая два этих класса (граничная фракция), при известном значении критерия В может быть определена по диаграмме (фиг. 3), построенной по экспериментальным данным. На фиг. 3 фракция смеси обозначена ее относительным размером о При а 2 Xip (где оСр - средний относительный размер частиц смеси) в почке концентрируются частицы класса плюс (на диаграмме - заштрихованная зона от + Ј до 1), при (РСр- частицы класса минус а (на диаграмме - заштрихован- 5 ная зона от нуля до -и). При о оср частицы смеси равномерно распределены во всем объеме, сепарация отсутствует.

Таким образом, для разделения непрерывно подаваемого в барабан сыпучего материала по крупности частиц на два класса: +$ н - о по соотношению (1) определяют безразмерный критерий В, характеризующий режим движения, а из него при известном радиусе барабана R определяют необходимую угловую скорость барабана по формуле

(3)

После установки желоба 8 в нужное положение приводят барабан во вращение со скоростью СО, а для эвакуации материала почки ось разгрузочного желоба смещают относительно барабана: от нижней части вертикального диаметра - по ходу вращения барабана на угол |i подъема центра тяжести загрузки, от обечайки барабана - на величину К, определяемую по формуле (2).

Фракция, концентрируемая в почке, при вращении барабана удаляется с помощью разгрузочного желоба 8 и поступает в желоб 10, остальная часть материала через зазор а пересыпается из полости барабана в желоб 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения сыпучих материалов и устройство для его осуществления | 1989 |

|

SU1789309A1 |

| Способ разделения сыпучих материалов по крупности частиц | 1989 |

|

SU1773504A1 |

| СПОСОБ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2362615C1 |

| СПОСОБ ГРОХОЧЕНИЯ | 1991 |

|

RU2028836C1 |

| Устройство для разделения сыпучих материалов по крупности частиц | 1989 |

|

SU1715446A1 |

| Барабанный смеситель-окомкователь шихты | 1980 |

|

SU905303A1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ОБОГАЩЕНИЯ ФОРМОВОЧНЫХ ПЕСКОВ МЕТОДОМ ГИДРООТТИРКИ С ПОСЛЕДУЮЩЕЙ КЛАССИФИКАЦИЕЙ И СУХИМ ГРОХОЧЕНИЕМ | 2008 |

|

RU2403979C2 |

| Устройство для разделения материалов по крупности | 1988 |

|

SU1660774A1 |

| Устройство для сепарации сыпучих материалов | 1987 |

|

SU1458031A1 |

| Способ разделения сыпучих материалов | 1990 |

|

SU1748891A1 |

Изобретение относится к разделению твердых, например, сыпучих материалов (СМ) в горнорудной, металлургической, химической и др. отраслях пром-сти. Цель - интенсификация процесса сепарации. Для этого СМ подают на вращающийся барабан (Б). При этом предварительно устанавливают вращение Б в режиме, определяемом по зависимости В 0,8 о , где В Rx xtd /g - безразмерный критерий, учитывающий комплекс воздействия всех сил на тело во вращающемся Б R - радиус Б, м; СО - угловая скорость Б, рад/с; g - ускорение свободного падения, м/с2, d/D - относительный размер узкой граничной фракции, разграничивающий смесь СМ на два класса - плюс D и минус fb; d - диаметр частиц граничной фракции, м; D - диаметр максимальных частиц, м. При таком вращении Б происходит расслоение материала по крупности с концентрацией одной из выделяемых фракций СМ в нижней части Б в центре тяжести перемещаемого СМ. Из определенного значения величиной В, характеризующей режим движения Б, при известном радиусе R определяют необходимую угловую скорость (х) Б и ось разгрузочного желоба смещают относительно вертикального, диаметра Б по ходу его вращения на величину угла Ь откоса СМ в верхней части загрузки, а от Б к его центру по радиусу К, определяемому по приведенной формуле. При этом фракция, сконцентрированная в центре тяжести перемещаемого СМ при вращении Б, удаляется с помощью разгрузочного желоба посредством его совмещения с областью концентрации этой фракции. 3 ил. (О fe :о ю У1 ND Р

от обечайки барабана.

В зависимости от скорости вращения барабана, т.е. в зависимости от безразмерного критерия В, в почке концентрируются крупные или мелкие частицы смеси, и смесь по крупности частиц разделяется на два класса - один класс сосредотачивается в почке, а другой - вокруг нее. Узкая фракция,

Для установки желоба 8 в нужное положение вращают червяк 15 в требу- емом направлении, при этом поворачивается на заданный угол червячный венец 16 вместе с диском 4. После проведения диска 4 в нужное положение отворачивают зажимные винты 19, поворачивают диск 6 в пазах диска 4 на требуемый угол, при этом центр желоба 8 совпадает с центром почки. Затяжкой зажимных винтов 19 фиксируют в требуемом положении диск 6, а

следовательно, и центр разгрузочного жело ба 8.

В дальнейшем включают привод 26, который через колеса 27 и 28 приво- дит во вращательное движение желоб 8. Затем вводят в работу цилиндр 21, который посредством штока 22, шарнирно соединенного с круговым кольцом 23, и кольцевого паза 24 приводит желоб 8 в поступательное вдоль оси движение, по заданной программе периодически вводя желоб 8 в полость барабана 1 и выводя его из полости барабана 1 .

При правильно подобранной скорости транспортирования по разгрузочному желобу количество вновь сконцентрированных в почке частиц равно количеству частиц, перешедших в разгрузочный желоб, и, таким образом, процесс сепарации непрерывный.

В случае необходимости разделения сыпучей смеси на два других класса по соотношению (1) определяют новое зна- чение критерия В, а по соотношению (3) - новое значение угловой скорости барабана, по соотношению (2) - новое значение координаты К, в соответствии с которым желоб 8 смещают в но- вое положение.

I

Приме р 1. Сыпучая смесь - чугунная дробь для дробеметных аппаратов, крупность частиц смеси: диаметр максимальных частиц D 3 мм, диаметр минимальных частиц dMV(H 0,25 мм. Радиус барабана R 0,15 м. Угол подъема центра тяжести загрузки чугунной дроби при вращении барабана (3 69 , угол внутреннего трения О 40°. Сте- пень загрузки барабана ($ 0,5, стрелка сегмента загрузки h R 0,15 м. Смесь требуется разделить на два класса: + 2 мм и - 2 мм (d 2 мм).

В соответствии с исходными данными Определяют относительный размер граничной фракции

Я

d

D

0,67.

Определяют требуемый режим вращения барабана В 0,8 (Р 0,24.

Определяют угловую скорость барабана

Ю

Be 0,24-9,81Q,,

S -1----1- 3,96 рад/с,

чему соответствует частота вращения барабана п 37,8 об/мин.

п

5 0

5 о

§

0

5

Определяют координату К центра почки 0,088 м. По значениям координат р 69° и К 0,088 м устанавливают желоб.

Заполняют полость барабана сыпучим материалом, подлежащим сепарации, до получения заданной степени загрузки (в примере 1 до (0 0,5 или h R 0,15 м).

Приводят барабан во вращение с угловой скоростьюС0 3,96 рад/с и одновременно приводят в действие механизмы вращения и возвратно-поступательного движения разгрузочного желоба. Количество подаваемого в барабан сыпучего материала автоматически (с помощью системы автоматизации работы сепаратора) поддерживается равным суммарному количеству фракций, удаляемых из барабана через разгрузочный желоб и зазор а.

Поскольку относительный размер граничной фракции I

D + d 3+0 25 И - 0,67 Ц- -552ТЗ

0,584,

то в почке концентрируются и удаляются через разгрузочный желоб частицы класса +2, т.е. частицы с диаметром 2-3 мм. Остальной материал (0,25- 2,0 мм) удаляется через зазор а.

П р и м е р 2. Исходные данные те же, что и в примере 1. Смесь требуется разделить на два класса: + 1 мм м - 1 мм (d 1 мм).

В соответствии с исходными данными в порядке по примеру 1 определяют Ј 0,335; В 0,03; « 1,4 рад/с (п 13,75 об/мин), К 0,128 м. По значениям координат ft 69 ° и К 0,128 м устанавливают желоб.

Далее повторяют операции по примеру 1 с тем отличием, что барабан приводят во вращение с угловой скоростью Q 1,4 рад/с. Поскольку относительный размер граничной фракции } 0,335 fljn 0,584, то в почке концентрируются и удаляются через разгрузочный желоб частицы класса - 1, т.е. частицы с диаметром 0,25 - 1,0 мм. Остальной материал (1-3 мм) удаляется через зазор а.

Способ позволяет сепарировать на одном и том же аппарате сыпучие смеси различного минерального и гранулометрического состава с различными по размерам и форме частицами, а также

регулировать гранулометрический состав продукта сепарации. Внедрение изобретения расширяет технологически возможности отраслей промышленности, связанных с переработкой сыпучих материалов.

Формула изобретения

Способ сепарации сыпучих материалов , включающий подачу материала во вращающийся барабан, пересыпание материала в водопадном режиме, расслоение материала по крупности с концентрацией одной из выделяемых фракций в нижней части барабана в центре тяжести перемещаемого материала и выделение фракции, сконцентрировавшейся в центре тяжести перемещаемого ма- .териала, посредством совмещения оси разгрузочного желоба с областью их концентрации, отличающий- с я тем, что, с целью интенсификации процесса сепарации, предварительно устанавливают вращение барабана в режиме, определяемом по зависимости

В 0.8Г,

R В - безразмерный критерии,

учитывающий комплекс воздействия всех сил на тело во вращающемся барабане;

12

o

R

со g

и

радиус барабана, м; угловая скорость бара- бана, рад/с; ускорение свободного падения, м/с4;

относительный размер узкой граничной фракции, разграничивающий смесь на два класса - плюс О D и минус D;

диаметр частиц граничной фракции, м;

диаметр максимальных частиц, м,

а ось разгрузочного желоба смещают относительно вертикального диаметра барабана по ходу его вращения на угол откоса материала в верхней части загрузки, а от барабана к его центру по радиусу на величину

D

UR

2gJҐ(2-b).

/8W R cosp

,м,

где h - толщина слоя перемещаемого материала, м;

Od - угол откоса материала в верхней части загрузки, м;

О - угол внутреннего трения сыпу чего материала, м.

27

0,2

Ws

ОМ 0,8

ЬФО,№ Фиг.З

Составитель О.Паленова Редактор И.Шулла Техред л. Сердюков а Корректор М.Шароши

Заказ 573 Тираж 368Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5 ч

Ws

| САМОХОДНЫЙ ЛЕНТОЧНЫЙ ПЕРЕГРУЖАТЕЛЬ | 0 |

|

SU188373A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для сепарации сыпучих материалов | 1987 |

|

SU1458031A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-03-07—Публикация

1988-07-05—Подача