(5) БАРАБАННЫЙ СМЕСИТЕЛЬ-ОКОМКОВАТЕЛЬ

ШИХТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный окомкователь агломерационнной шихты | 1976 |

|

SU564002A1 |

| Барабанный окомкователь агломерационной шихты | 1984 |

|

SU1273399A1 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Барабанный окомкователь | 1981 |

|

SU994573A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА ИЗ РУД И ТОНКОИЗМЕЛЬЧЕННЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2309994C2 |

| Барабанный смеситель-окомкователь агломерационной шихты | 1984 |

|

SU1235954A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

| Барабанный окомкователь | 1981 |

|

SU997784A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

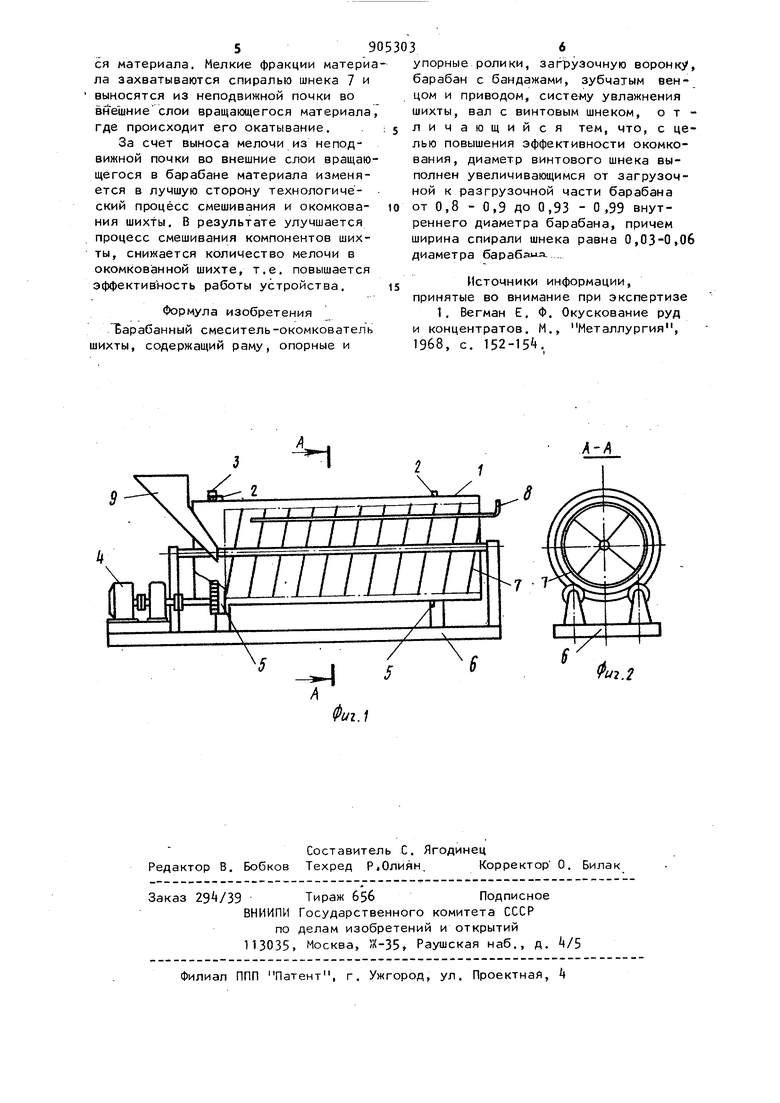

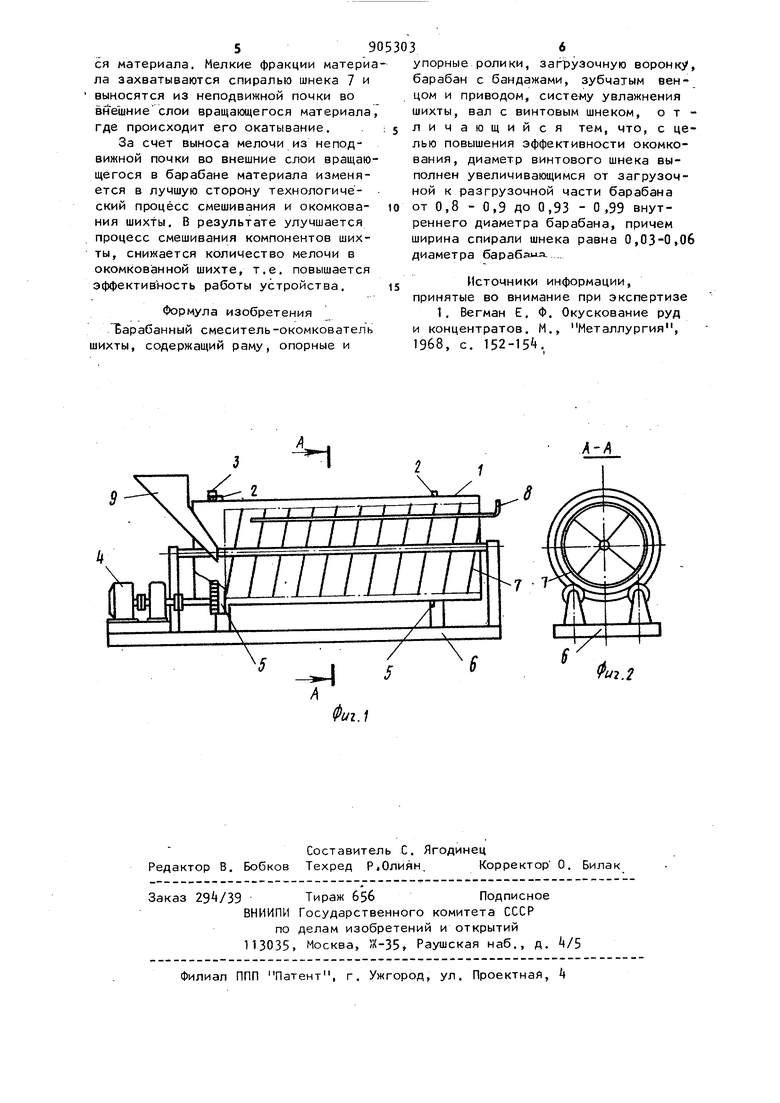

Изобретение относится к черной металлургии, а конкретнее к устройству оборудования, предназначенного для получения окомкованной агломерационной шихты. Наиболее близким к предлагаемому по технической сущности и достигаекюму результату является барабанный смеситель, содержащий раму, опорные и упорные ролики, загрузочную воронку,барабан с бандажами,зубчатым венцом и приводом, систему увлажнения шихты, вал с винтовым шнеком 1,. Недостатками барабанного смесител являются сравнительно низкая эффективность смешивания и его отрицатель ное воздействие на процесс окомкования в зоне обрабатываемого материала нарушая траекторию движения частиц, поэтому процесс смешивания, происходящий за счет взаимного проникновения частиц, при вращении барабана ухудшается. Кроме того, спираль раз рушает гранулы окомкованного материа ла , что приводит к снижению качества окомкованной шихты, появлению в ней избыточного количества мелочи и снижению производительности агрегата. Цель изобретения - повышение эффективности окомкования за счет выноса мелочи из неподвижной почки во внешние слои движущегося в барабане комкуемого материала. Указанная цель достигается тем, что в барабанном смесителе-окомкователе, содержащем раму, опорные и упорные ролики, загрузочную воронку, барабан с бандажами, зубчатым венцом и приводом, систему увлажнения шихты, вал с винтовым шнеком, диаметр винтового шнека выполнен увеличивающимся от загрузочной к разгрузочной части барабана от 0,8 - 0,9 до 0,93 - 0,99 внутреннего диаметра барабана, причем ширина спирали шнека равна 0,03 О ,0б диаметра барабана. Вал винтового шнека в барабане установлен соосно. Параметры винтового шнека опреде лены из следующих соображений. При смешивании и окомковании компонентов шихть основная масса сыпучего материала движется по круговым траекториям со скоростью равной угловой скорости вращения самого барабана. Каждый элементарный слой враща ется вокруг неподвижной точки (почки) по замкнутым траекториям. Частицы смежных элементарных слоев сравни тельно медленно смешиваются друг с другом. Однако частицы с большим коэффициентом трения теряют свою ско рость на участке ссыпания и переходя на траекторию вращения вокруг почки меньшего диаметра. Вследствие этого вблизи почки происходит постоянное накапливание мелких фракций материал Диаметр шнека D., загрузочной час барабана D можно определить по уравнению

- D - 21ъ

D.

-СП -X

где HX - расстояние от центра до внутренней стенки барабана

г

hx

h

he, где h - высота движущегося в бараба материала; расстояние от центра почки внешней поверхности движуще ся в барабане материала. Дпя определения h и h. определяю центральный угол обхвата , использ вав формулу с / А - lJ.,QA).ioo7o -(W Причем .для практических условий работы равно 10 - Sl, А 93 - Ю he (-0,0053 - 0,ОООбЗбЛ)х J D - (0,0538 - 0,)0 , По известным значениям / определяют величину h как стрелку сегмента кру га . h (0,3116 + 0,193) 2 ... - (0,1558 - 0,2097) D. h и hf определяют величину h hp - (О, 1020 - 0,T-f.S7) D и диаметр спира.пи , равный (0,8980 1- 0,85)3) 0. С учетом окру 90

Барабанный смеситель-окомкователь шихты работает следующим образом.

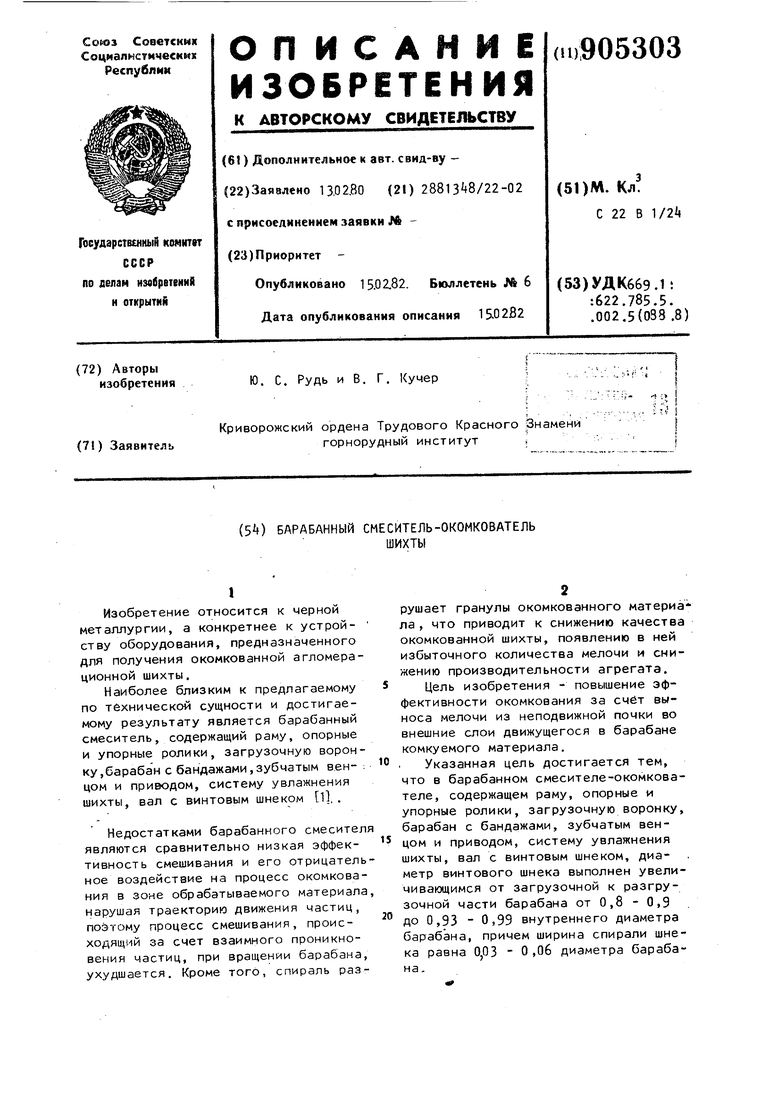

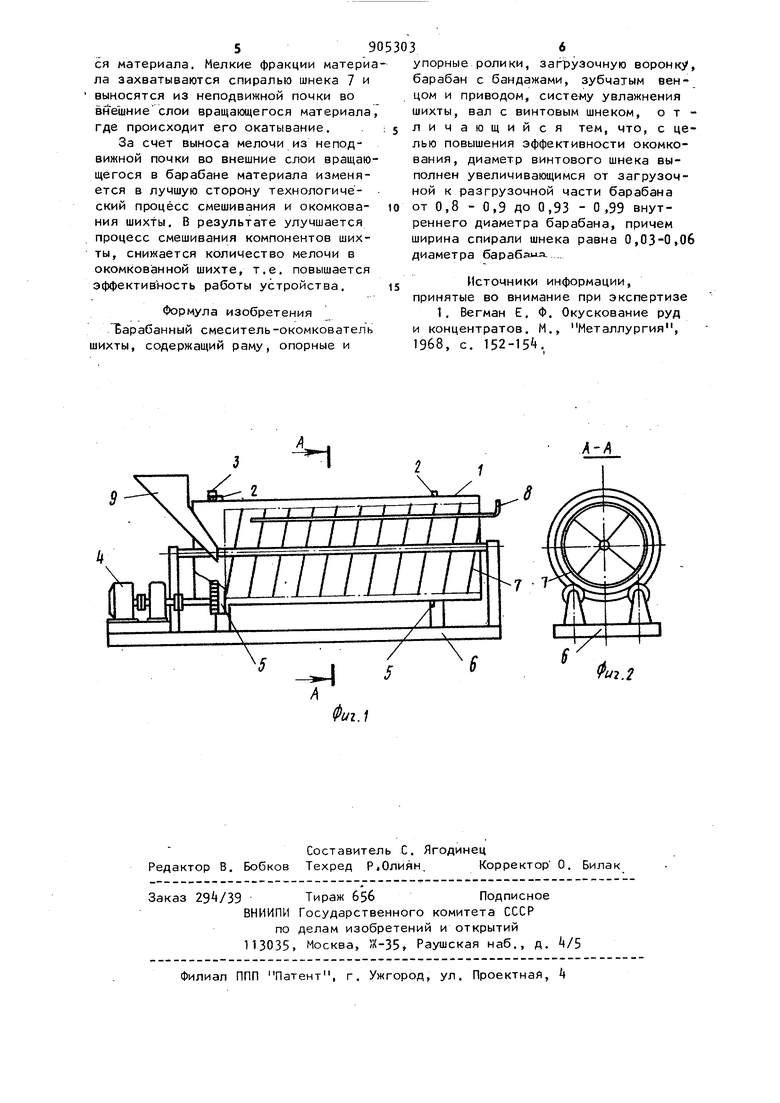

Барабан 1 с бандажами 2 приводится во вращение приводом через зубчатый венец 3 и катится по опорно-упор4ления и возможного увеличения - до 2Q% Dc,r, (0,9 - 0,8) D. На выходе барабана толщина слоя постоянна и равна IT 0, D. По известным соотношениям определяют угол Л, на выходе барабана: Л. А0° и величину h 0,02 D. Тогда hx 0,016 D, а диаметр спирали Осп 0,98 D. С учетом положительных 5%-ных и 1%-ных отрицательных отклонений коэффициента загрузки Den 0,93 - 0,99. , Ширина спирали шнека равна примерно 1 /4 высоты движущегося в барабане материала, т.е. (0,03 - 0,06) О. На фиг. 1 изображен общий вид смесителя-окомкователя шихты; на фиг.2 разрез А-А на фиг. 1. Устройство содержит барабан 1 с бандажами 2, зубчатым венцом 3 и приводом f, опорные и упорные ролики 5, раму 6, винтовой шнек 7, расположен-ный соосно с барабаном, систему ув11ажнения шихты 8, загрузочную воронку ным роликам 5, закрепленным на раме ° Р загрузочную воронку 9 в барабаи 1 поступает HI. комкованная агломерационная шихта, которая смачивается водой через систему увлажнения 8. За счет сил трения о внутреннюю поверхность барабана 1 сыпучий материал поднимается вверх, а по достижению угла естественного откоса материала, осыпается вниз, При этом центр тяжести загрузки - почка остается на одном месте, а вокруг почки вращается загруженный материал. Таким образом .траектория любой элементарной частицы материала следующая. У стенки барабана она поднимается вверх, а затем по свободной поверхности, расположенной ближе к центру барабана, скатывается вниз. При этом происходит процесс смешивания компонентов шихты и ее скомкования. Вследствие различия в коэффициентах трения компонентов шихты иастицы с большим коэффициентом трения быстро переходят на траекторию вращения вокруг почки меньшего диаметра. Поэтому вблизи почки наминают накапливаться мелкие фракции /.taieijiiaria . Спираль шнека 7, зращаегдо tj ;)т гтривода, расположена в помке, чол .,..roся материала. Мелкие фракции матери ла захватываются спиралью шнека 7 и выносятся из неподвижной почки во внешниеслои вращающегося материала где происходит его окатывание. . За счет выноса мелочи из неподвижной почки во внешние слои вращаю щегося в барабане материала изменяется в лучшую сторону технологический процесс смешивания и окомкования шиxtы, В результате улучшается процесс смешивания компонентов шихты, снижается количество мелочи в окомкованной шихте, т.е. повышается эффективность работы устройства. Формула изобретения Барабанный смеситель-окомкователь шихты, содержащий раму, опорные и

3

г

I 1,1 I I Г / f J

1111111111

ишшл

-r 3 упорные ролики, загрузочную воронку, барабан с бандажами, зубчатым венцом и приводом, систему увлажнения шихты, вал с винтовым шнеком, отличающийся тем, что, с целью повышения эффективности окомкования, диаметр винтового шнека выполнен увеличивающимся от загрузочной к разгрузочной части барабана от 0,8 - 0,9 до 0,93 - 0,99 внутреннего диаметра барабана, причем ширина спирали шнека равна 0,03-0,06 диаметра барабгилл., Источники информации, принятые во внимание при экспертизе 1. Вегман Е. Ф. Окускование руд и концентратов. М., Металлургия, 1968, с. 152-15.

Авторы

Даты

1982-02-15—Публикация

1980-02-13—Подача