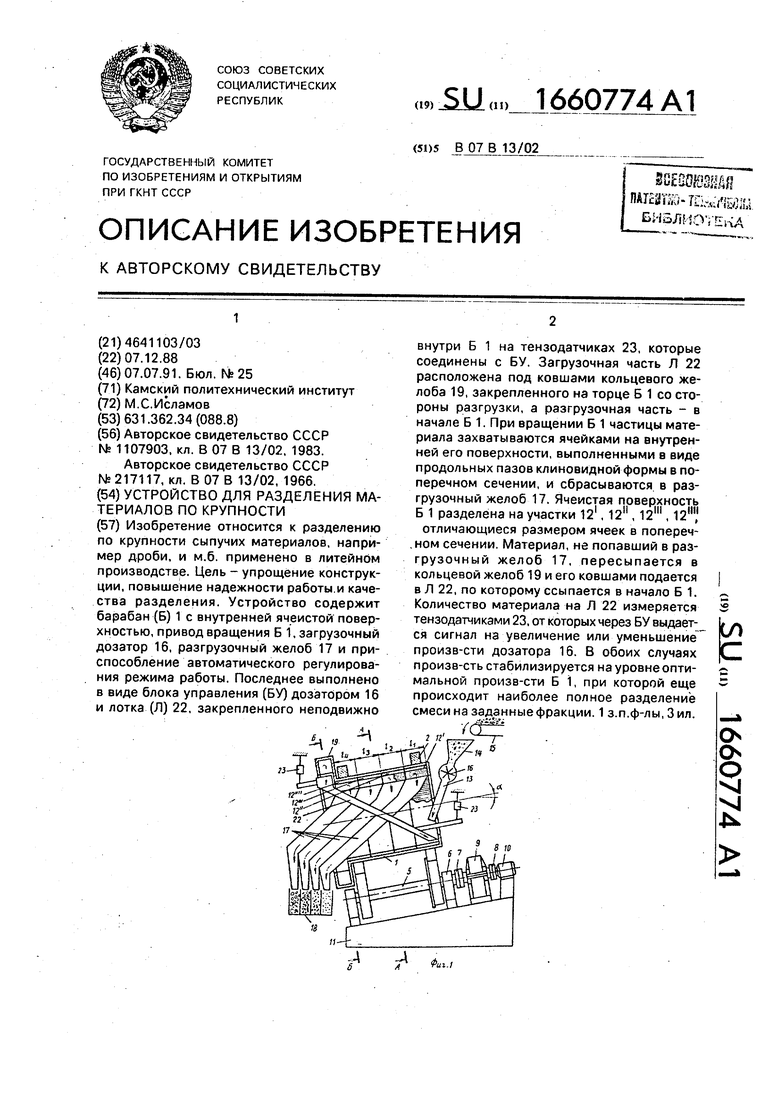

Изобретение относится к устройствам для разделения сыпучих материалов, например дроби, по крупности и может найти широкое применение в литейном производстве.

Цель изобретения - упрощение конструкции, повышение надежности работы и качества разделения.

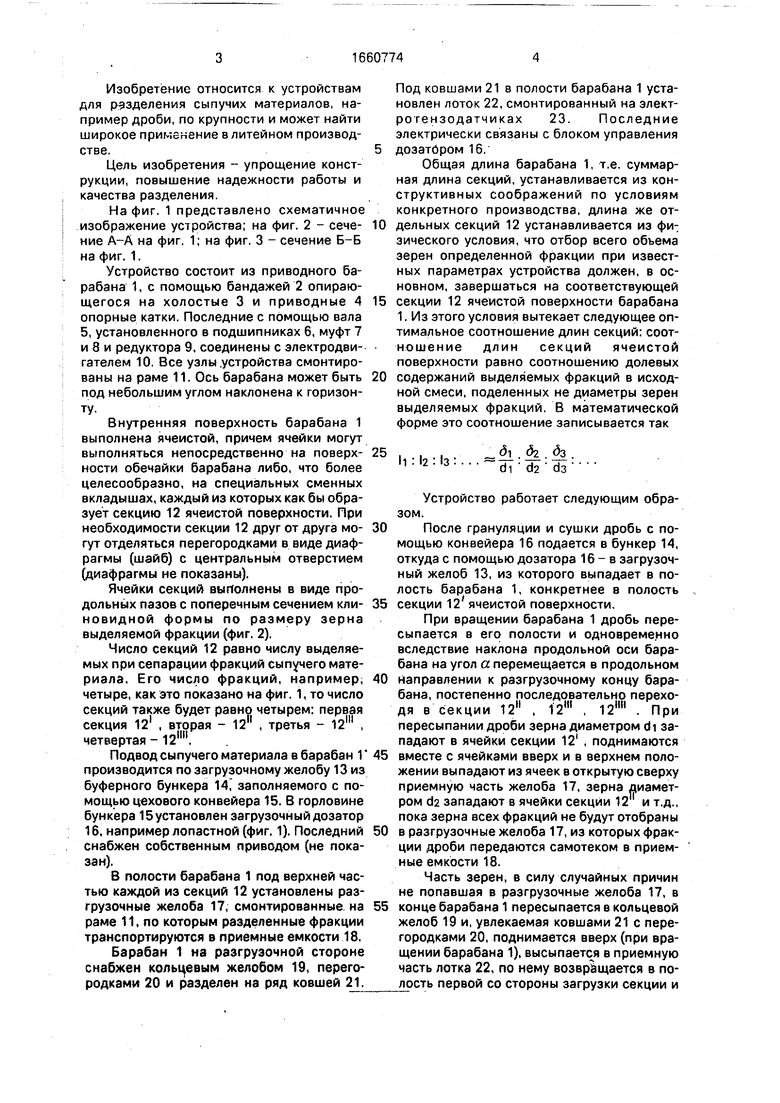

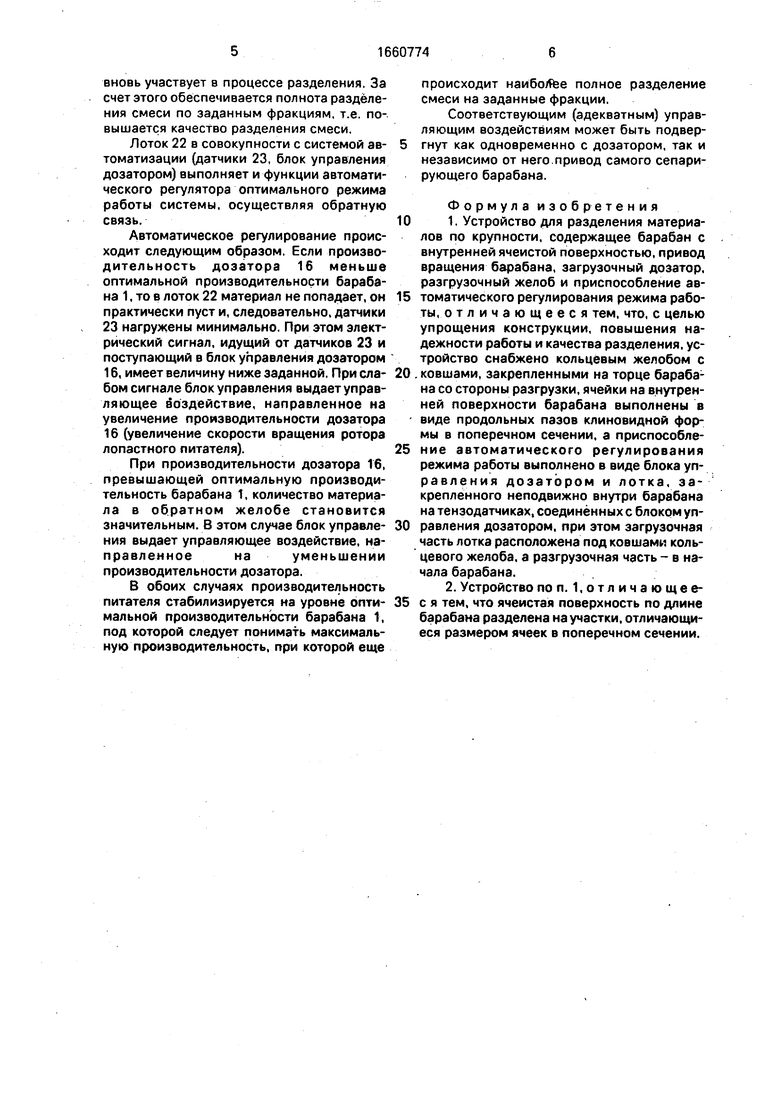

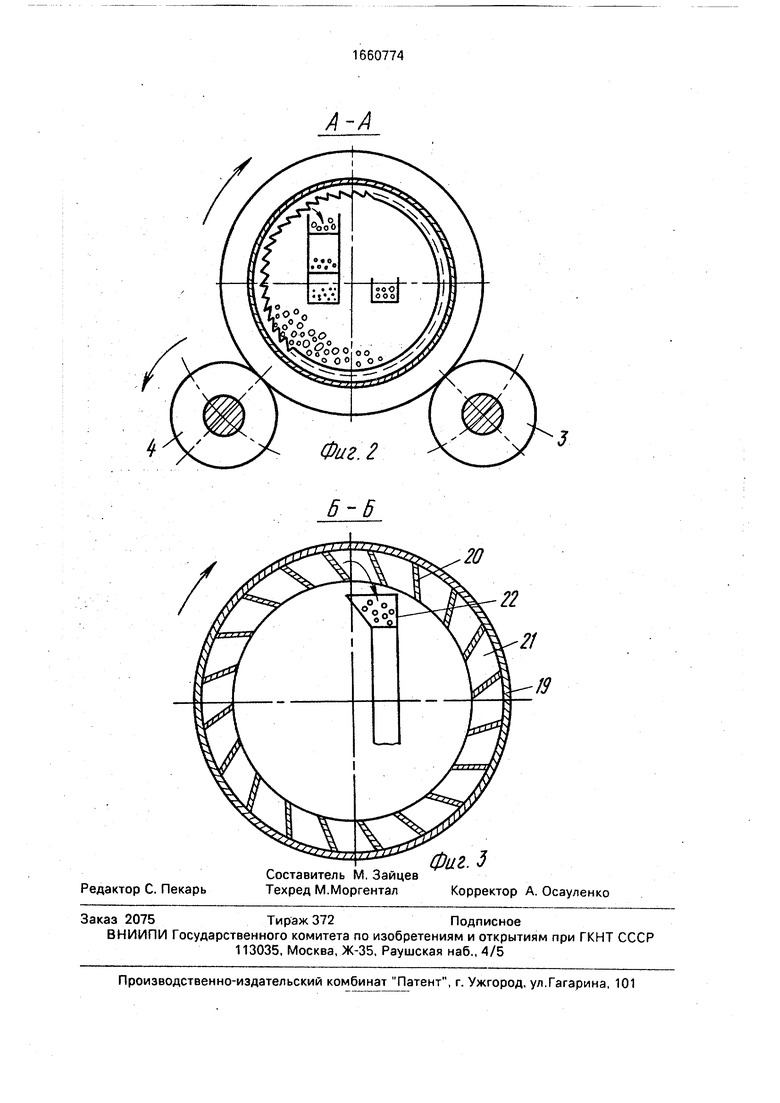

На фиг. 1 представлено схематичное изображение устройства; на фиг, 2 - сечение А-А на фиг. 1; на фиг, 3 - сечение Б-Б на фиг. 1.

Устройство состоит из приводного барабана 1, с помощью бандажей 2 опирающегося на холостые 3 и приводные 4 опорные катки. Последние с помощью вала 5, установленного в подшипниках 6, муфт 7 и 8 и редуктора 9, соединены с электродвигателем 10, Все узлы .устройства смонтированы на раме 11. Ось барабана может быть под небольшим углом наклонена к горизонту.

Внутренняя поверхность барабана 1 выполнена ячеистой, причем ячейки могут выполняться непосредственно на поверхности обечайки барабана либо, что более целесообразно, на специальных сменных вкладышах, каждый из которых как бы образует секцию 12 ячеистой поверхности. При необходимости секции 12 друг от друга могут отделяться перегородками в виде диафрагмы (шайб) с центральным отверстием (диафрагмы не показаны).

Ячейки секций выполнены в виде продольных пазов с поперечным сечением клиновидной формы по размеру зерна выделяемой фракции (фиг. 2).

Число секций 12 равно числу выделяемых при сепарации фракций сыпучего материала. Его число фракций, например, четыре, как это показано на фиг. 1, то число секций также будет равно четырем: первая секция 121 , вторая - 1211 , третья - 121 , четвертая - 1211.

Подвод сыпучего материала в барабан 1 производится по загрузочному желобу 13 из буферного бункера 14i заполняемого с помощью цехового конвейера 15. В горловине бункера 15 установлен загрузочный дозатор 16, например лопастной (фиг. 1). Последний снабжен собственным приводом (не показан).

В полости барабана 1 под верхней частью каждой из секций 12 установлены разгрузочные желоба 17, смонтированные на раме 11, по которым разделенные фракции транспортируются в приемные емкости 18.

Барабан 1 на разгрузочной стороне снабжен кольцевым желобом 19, перегородками 20 и разделен на ряд ковшей 21.

Под ковшами 21 в полости барабана 1 установлен лоток 22, смонтированный на элект- рогензодатчиках 23. Последние электрически связаны с блоком управления

дозатором 16.

Общая длина барабана 1, т.е. суммарная длина секций, устанавливается из конструктивных соображений по условиям конкретного производства, длина же отдельных секций 12 устанавливается из физического условия, что отбор всего обьема зерен определенной фракции при известных параметрах устройства должен, в основном, завершаться на соответствующей

секции 12 ячеистой поверхности барабана 1. Из этого условия вытекает следующее оптимальное соотношение длин секций: соотношение длин секций ячеистой поверхности равно соотношению долевых

содержаний выделяемых фракций в исходной смеси, поделенных не диаметры зерен выделяемых фракций. В математической форме это соотношение записывается так

25

11:12:1з:...тт7

. &. . fa

ch da da

Устройство работает следующим образом.

После грануляции и сушки дробь с помощью конвейера 16 подается в бункер 14, откуда с помощью дозатора 16 - в загрузочный желоб 13, из которого выпадает в полость барабана 1, конкретнее в полость

секции 12 ячеистой поверхности.

При вращении барабана 1 дробь пересыпается в его полости и одновременно вследствие наклона продольной оси барабана на угол а перемещается в продольном

направлении к разгрузочному концу барабана, постепенно последовательно переходя в секции 12 , 12Ш , 12|Ш . При пересыпании дроби зерна диаметром di западают в ячейки секции 12 , поднимаются

вместе с ячейками вверх и в верхнем положении выпадают из ячеек в открытую сверху приемную часть желоба 17, зерна диаметром da западают в ячейки секции 12 и т.д., пока зерна всех фракций не будут отобраны

в разгрузочные желоба 17, из которых фракции дроби передаются самотеком в приемные емкости 18.

Часть зерен, в силу случайных причин не попавшая в разгрузочные желоба 17, в

конце барабана 1 пересыпается в кольцевой желоб 19 и, увлекаемая ковшами 21с перегородками 20, поднимается вверх (при вращении барабана 1), высыпается в приемную часть лотка 22, по нему возвращается в по- лость первой со стороны загрузки секции и

вновь участвует в процессе разделения. За счет этого обеспечивается полнота разделения смеси по заданным фракциям, т.е. повышается качество разделения смеси.

Лоток 22 в совокупности с системой ав- томатизации (датчики 23, блок управления дозатором) выполняет и функции автоматического регулятора оптимального режима работы системы, осуществляя обратную связь.

Автоматическое регулирование происходит следующим образом. Если производительность дозатора 16 меньше оптимальной производительности барабана 1, то в лоток 22 материал не попадает, он практически пуст и, следовательно, датчики 23 нагружены минимально. При этом электрический сигнал, идущий от датчиков 23 и поступающий в блок управления дозатором 16, имеет величину ниже заданной. При ела- бом сигнале блок управления выдает управляющее воздействие, направленное на увеличение производительности дозатора 16 (увеличение скорости вращения ротора лопастного питателя).

При производительности дозатора 16, превышающей оптимальную производительность барабана 1, количество материала в обратном желобе становится значительным. В этом случае блок управле- ния выдает управляющее воздействие, направленноенауменьшениипроизводительности дозатора.

В обоих случаях производительность питателя стабилизируется на уровне опти- мальной производительности барабана 1, под которой следует понимать максимальную производительность, при которой еще

происходит наиболее полное разделение смеси на заданные фракции.

Соответствующим (адекватным) управляющим воздействиям может быть подвергнут как одновременно с дозатором, так и независимо от него привод самого сепарирующего барабана.

Формула изобретения

1.Устройство для разделения материалов по крупности, содержащее барабан с внутренней ячеистой поверхностью, привод вращения барабана, загрузочный дозатор, разгрузочный желоб и приспособление автоматического регулирования режима работы, отличающееся тем, что, с целью упрощения конструкции, повышения надежности работы и качества разделения, устройство снабжено кольцевым желобом с ковшами, закрепленными на торце барабана со стороны разгрузки, ячейки на внутренней поверхности барабана выполнены в виде продольных пазов клиновидной формы в поперечном сечении, а приспособление автоматического регулирования режима работы выполнено в виде блока уп- равления дозатором и лотка, закрепленного неподвижно внутри барабана на тензодатчиках, соединённых с блоком управления дозатором, при этом загрузочная часть лотка расположена под ковшами кольцевого желоба, а разгрузочная часть - в начала барабана.

2.Устройство по п. 1,отличающее- с я тем, что ячеистая поверхность по длине барабана разделена на участки, отличающиеся размером ячеек в поперечном сечении.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения сыпучих материалов по крупности частиц | 1989 |

|

SU1773504A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО КРУПНОСТИ ЧАСТИЦ | 1992 |

|

RU2038869C1 |

| Устройство для сепарации сыпучих материалов | 1987 |

|

SU1458031A1 |

| Способ сепарации сыпучих материалов | 1988 |

|

SU1632520A1 |

| ВОЗДУШНО-МЕХАНИЧЕСКИЙ СЕПАРАТОР ДЛЯ ДРОБИ | 1990 |

|

RU2010622C1 |

| Цилиндрический триер | 1980 |

|

SU940880A1 |

| Классификатор семян по длине | 1987 |

|

SU1537324A1 |

| Линия для промышленной переработки лука-репки | 1989 |

|

SU1774855A3 |

| СОРТИРОВОЧНО-ТРАНСПОРТНАЯ УСТАНОВКА | 1996 |

|

RU2117537C1 |

| Линия для подготовки семян к посеву в грунт | 2020 |

|

RU2765995C1 |

Изобретение относится к разделению по крупности сыпучих материалов, например дроби, и м.б. применено в литейном производстве. Цель - упрощение конструкции, повышение надежности работы и качества разделения. Устройство содержит барабан (Б) 1 с внутренней ячеистой поверхностью, привод вращения Б 1, загрузочный дозатор 16, разгрузочный желоб 17 и приспособление автоматического регулирования режима работы. Последнее выполнено в виде блока управления (БУ) дозатором 16 и лотка (Л) 22, закрепленного неподвижно внутри Б 1 на тензодатчиках 23, которые соединены с БУ. Загрузочная часть Л 22 расположена под ковшами кольцевого желоба 19, закрепленного на торце Б 1 со стороны разгрузки, а разгрузочная часть - в начале Б 1. При вращении Б 1 частицы материала захватываются ячейками на внутренней его поверхности, выполненными в виде продольных пазов клиновидной формы в поперечном сечении, и сбрасываются в разгрузочный желоб 17. Ячеистая поверхность Б 1 разделена на участки 12Ъ, 12ЪЪ, 12ЪЪЪ, 12ЪЪЪЪ, отличающиеся размером ячеек в поперечном сечении. Материал, не попавший в разгрузочный желоб 17, пересыпается в кольцевой желоб 19 и его ковшами подается в Л 22, по которому ссыпается в начало Б 1. Количество материала на Л 22 измеряется тензодатчиками 23, от которых через БУ выдается сигнал на увеличение или уменьшение произв-сти дозатора 16. В обоих случаях произв-сть стабилизируется на уровне оптимальной произв-сти Б 1, при которой еще происходит наиболее полное разделение смеси на заданные фракции. 1 з.п. ф-лы, 3 ил.

6-5

| Устройство для разделения частиц | 1983 |

|

SU1107903A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАБОТЫТРИЕРОВ | 0 |

|

SU217117A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-07-07—Публикация

1988-12-07—Подача