Изобретение относится к металлургии, в частности к технологии получения гранул из порошковых материалов.

Цель изобретения - повышение производительности процесса и прочности гранул.

Пример. Получение гранул проводят на грануляторе диаметром 0,6 м, наклоненном к горизонтальной плоскости под углом 45° и совершающем 11 об/мин. Сжатый воздух при расходе 10 м3/ч подавали в направлении движения восходящего слоя сыпучего материала. Гранулированию подвергали железорудный порошок следующего химического состава, %: Реобщ 62,88; FeO 26,9; СаО 0,58; SI02 3,25, Влажность порошка составляла 7,0%, масса садки - 5 кг. Влажный материал загружали в гранулятор и обрабатывали сжатым воздухом в течение 15 мин.

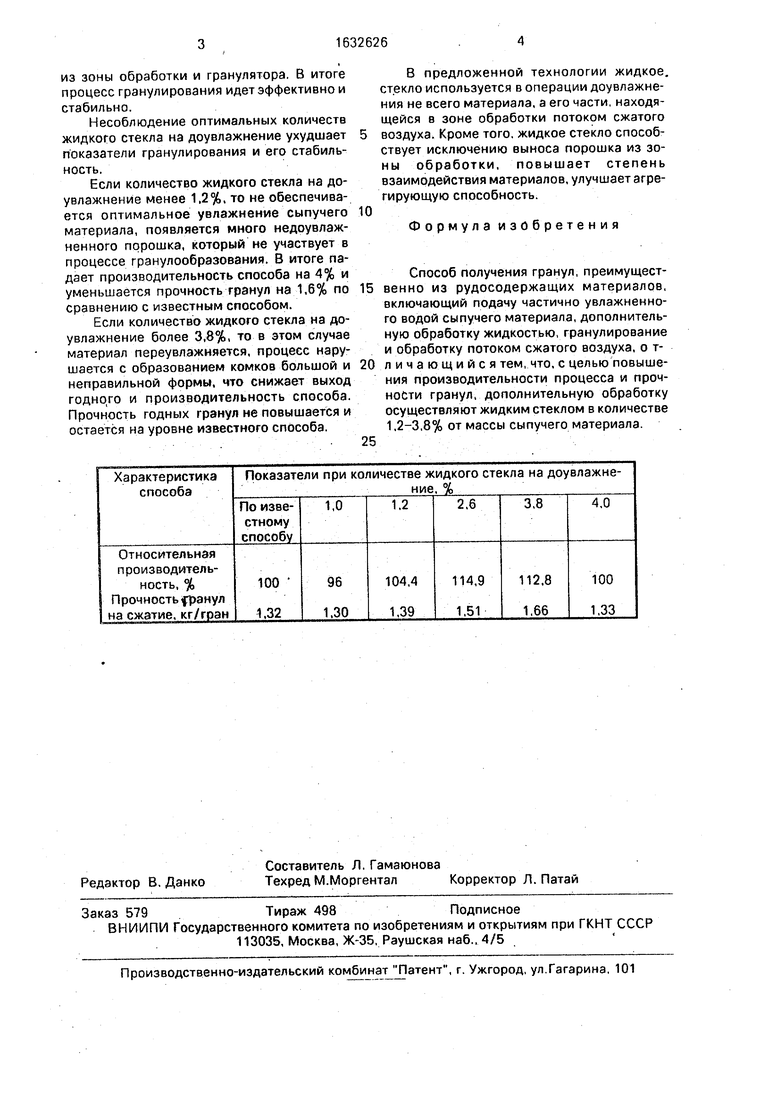

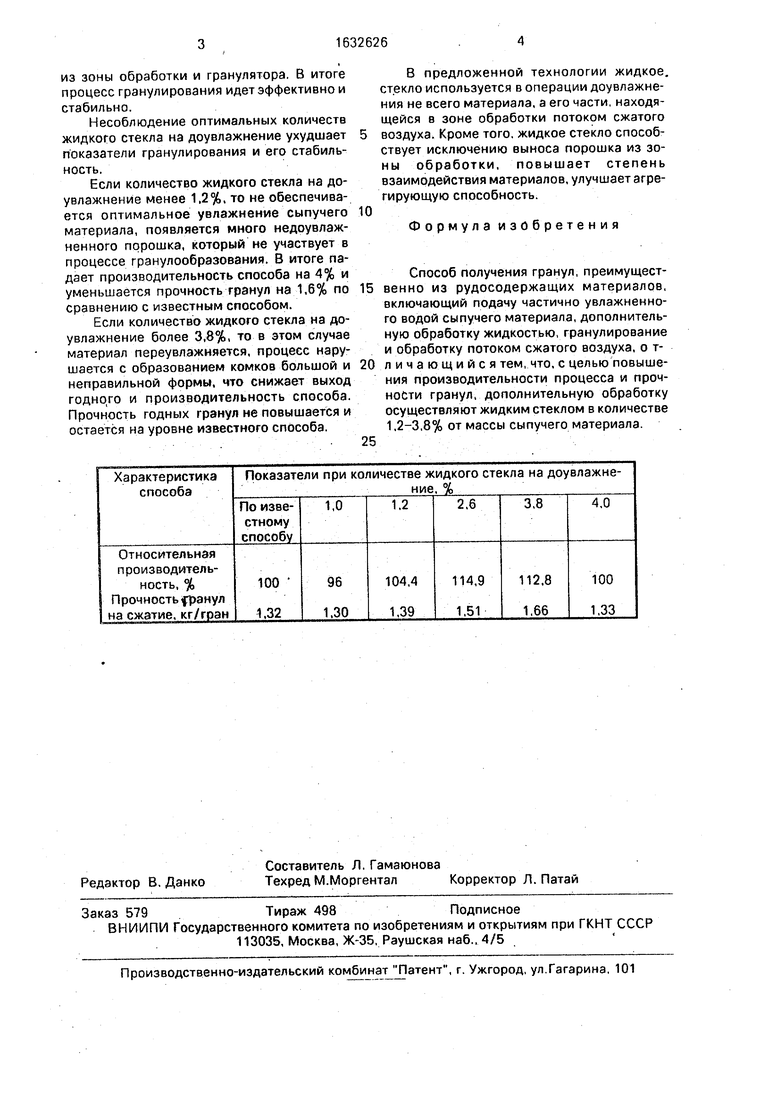

Одновременно осуществляли доувлаж- нение гранулирующегося материала жидким стеклом. Жидкое стекло подавали самотеком от мерной емкости через систему трубопроводов в зону обработки потоком сжатого воздуха. В опытах меняли количество жидкого стекла. После завершения процесса определяли производительность способа по выходу гранул фракционного состава 5 мм и прочность гранул на сжатие. Результаты опробования способа представ- i лены в таблице.

Наиболее оптимальным количеством жидкого стекла на доувлажнение является количество связующего, равное 1,2-3,8% от массы сыпучего материала. Здесь достигну- то повышение производительности способа на 4,4-14,9% и увеличение прочности гранул на 5,3-25,7%. Эти показатели обусловлены эффективным диспергированием жидкого стекла и его интенсивным взаимодействием с сыпучим материалом без выноса связующего и мелкодисперсных частиц

С СО

ю

0 (Ю

о

из зоны обработки и гранулятора. В итоге процесс гранулирования идет эффективно и стабильно.

Несоблюдение оптимальных количеств жидкого стекла на доувлажнение ухудшает показатели гранулирования и его стабильность.

Если количество жидкого стекла на до- увлажнение менее 1.2%. то не обеспечивается оптимальное увлажнение сыпучего материала, появляется много недоувлаж- ненного порошка, который не участвует в процессе гранулообразования. В итоге падает производительность способа на 4% и уменьшается прочность гранул на 1,6% по сравнению с известным способом.

Если количество жидкого стекла на до- увлажнение более 3,8%, то в этом случае материал переувлажняется, процесс нарушается с образованием комков большой и неправильной формы, что снижает выход годного и производительность способа. Прочность годных гранул не повышается и остается на уровне известного способа.

В предложенной технологии жидкое, стекло используется в операции доувлажне- ния не всего материала, а его части, находящейся в зоне обработки потоком сжатого воздуха. Кроме того, жидкое стекло способствует исключению выноса порошка из зоны обработки, повышает степень взаимодействия материалов, улучшает агрегирующую способность.

Формула изобретения

Способ получения гранул, преимущественно из рудосодержащих материалов, включающий подачу частично увлажненного водой сыпучего материала, дополнительную обработку жидкостью, гранулирование и обработку потоком сжатого воздуха, о т- личающийся тем, что, с целью повышения производительности процесса и прочности гранул, дополнительную обработку осуществляют жидким стеклом в количестве 1,2-3,8% от массы сыпучего материала

Изобретение относится к металлургии, в частности к технологии получения гранул из порошковых материалов. Целью изобретения является повышение производительности процесса и прочности гранул. Гранулированию подвергают железорудный порошок следующего состава, %: Рвобщ. 62,88; FeO 26,9; СаО 0,58; SI02 3,25. Влажность порошка составляет 7%. Влажный материал загружают в гранулятор и обрабатывают сжатым воздухом в течение 15 мин. Одновременно осуществляют доув- лажнение гранулирующегося материала жидким стеклом. При доувлажнении с введением 1,2-3,8% жидкого стекла наблюдается рост производительности процесса на 4,4-14,9% и повышение прочности гранул на 5,3-25,7%. 1 табл.

| РЖ Металлургия, 1973, № | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Там же, 1Г337П | |||

| Способ гранулирования сыпучих материалов | 1987 |

|

SU1472115A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-07—Публикация

1989-02-07—Подача