Изобретение относится к технологии получения гранул из порошкообразных материалов и может использоваться в химической и металлургической промышленности.

Цель изобретения - снижение расхода воздуха, повышение производительности и прочности гранул.

П р.и м е р . Исследования выполняют на лабораторном тарельчатом грануляторе диаметром 0,6 м, наклоненном к плоскости горизонта на угол 45°, скорость вращения составляет 12 об/мин. Гранулируют железорудный порошок Реобщ 62,88%), влажностью 10.5% в садочном режиме (масса садки 5 кг) в течение 15 мин. Сжатый воздух подают от передвижной компрессорной установки типа 0-22 производительностью 15 м /мин.

Для подачи сжатого воздуха под углом к гранулирующимся материалам и с определенного расстояния гранулятор снабжен координатным устройством, прикрепленным к раме гранулятора. В работе изменяют угол подачи потока сжатого воздуха в пределах

10 - 80° и расстояние до поверхности гранулирующихся материалов в интервале 1-110 от гидравлического диаметра потока, что составляет 0,02 -0,22 . Кроме этого, исследуют влияние типа струй (круглой и плоской) на показатели процесса гранулирования, для этого берут круглый насадок диаметром 0,05 м и плоский насадок прямоугольного сечения размерами 0,01 х 0,20 м, при этом расход сжатого воздуха и площадь поперечного сечения сопел остаются постоянными. Определяют производительность способа получения гранул по массе класса + 5 мм, прочность гранул на сжатие, а также фиксируют расход сжатого воздуха на процесс.

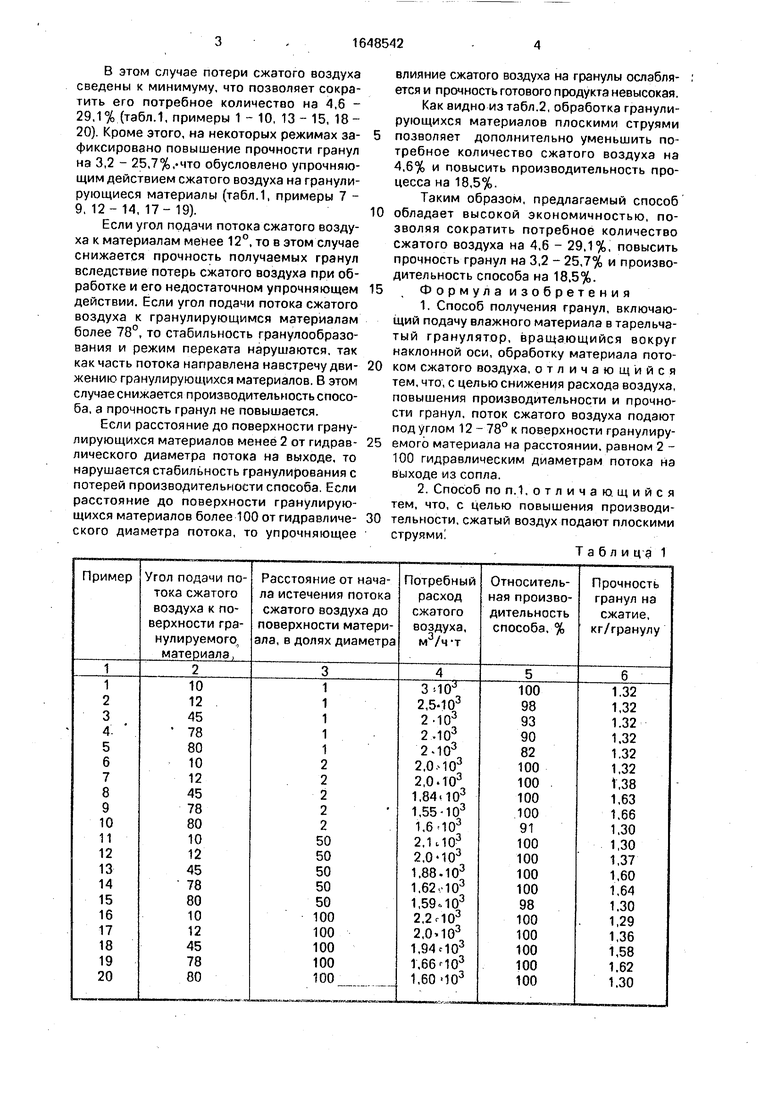

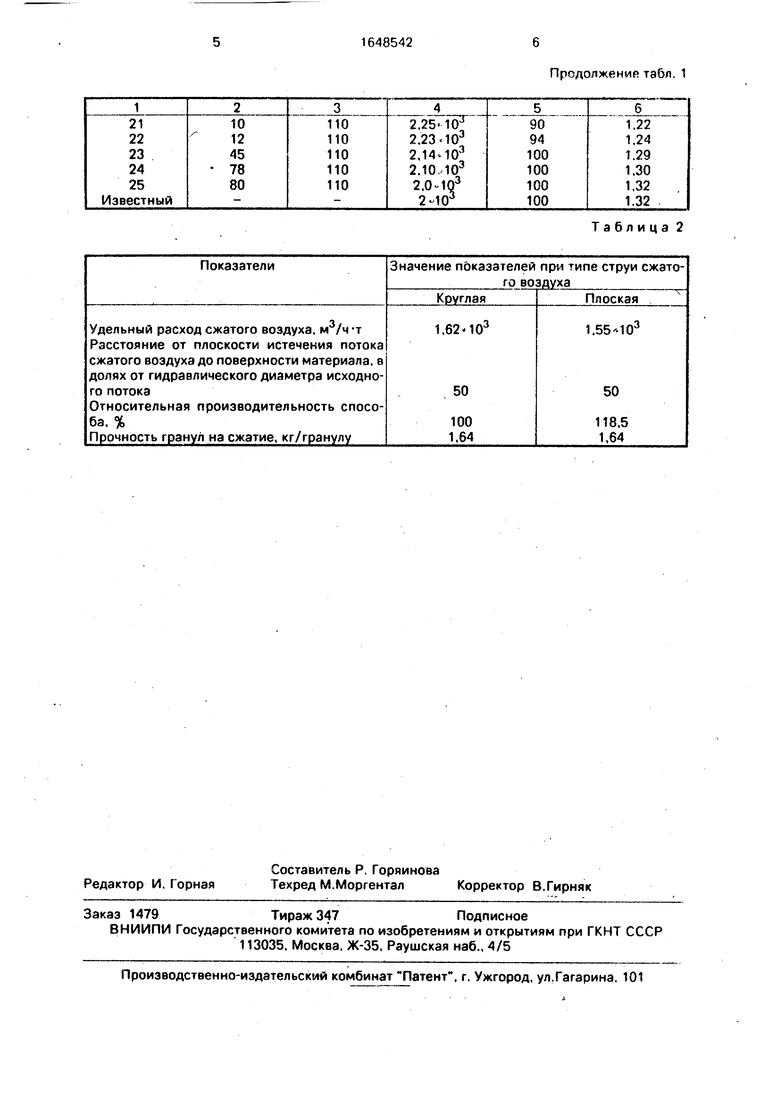

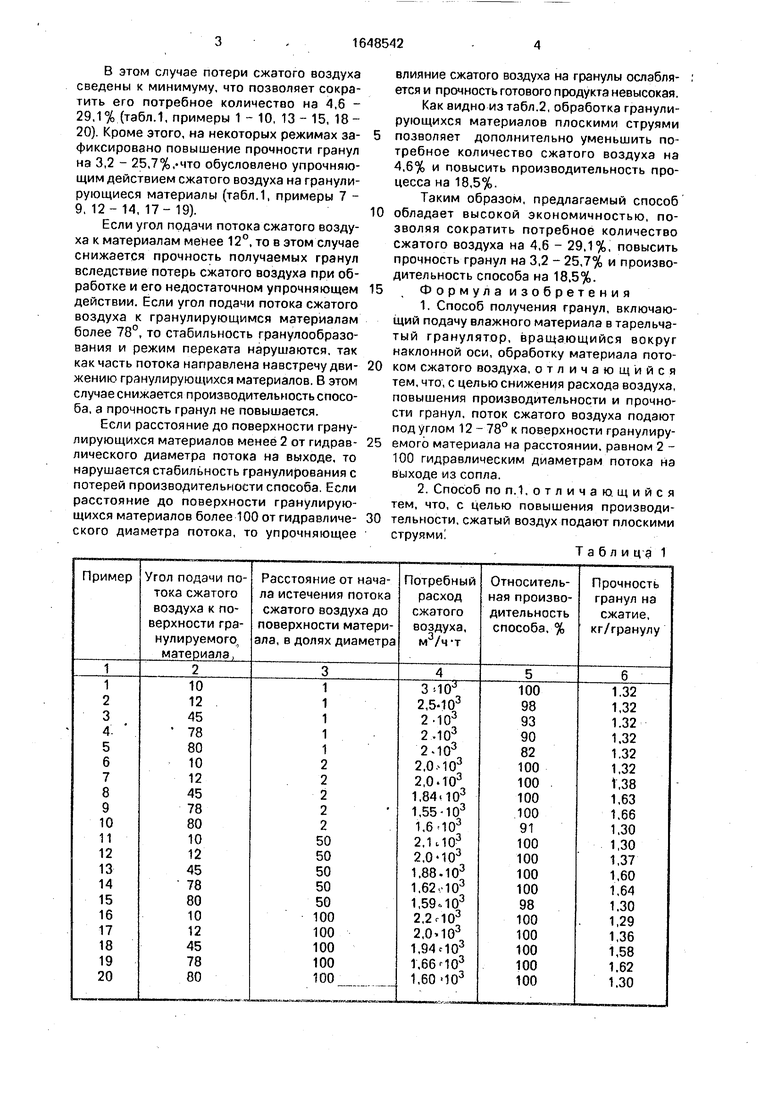

Экспериментальные данные представлены в табл.1 и 2.

Как видно из табл.1, наиболее оптимальным углом подачи потока сжатого воздуха к поверхности гранулирующегося материала является интервал в 12 - 78° и расстояние до поверхности гранулирующихся материалов в пределах 2 - 100 от гидравлического диаметра потока.

О Јь 00

ел

4 N

В этом случае потери сжатого воздуха сведены к минимуму, что позволяет сократить его потребное количество на 4,6 - 29,1% (табл.1, примеры 1 - 10, 13- 15, 18- 20). Кроме этого, на некоторых режимах за- фиксировано повышение прочности гранул на 3,2 - 25,7%,-что обусловлено упрочняющим действием сжатого воздуха на гранулирующиеся материалы (табл.1, примеры 7 - 9,12-14,17-19).

Если угол подачи потока сжатого воздуха к материалам менее 12°, то в этом случае снижается прочность получаемых гранул вследствие потерь сжатого воздуха при обработке и его недостаточном упрочняющем действии. Если угол подачи потока сжатого воздуха к гранулирующимся материалам более 78°, то стабильность гранулообразо- вания и режим переката нарушаются, так как часть потока направлена навстречу дви- жению гранулирующихся материалов. В этом случае снижается производительность способа, а прочность гранул не повышается.

Если расстояние до поверхности гранулирующихся материалов менее 2 от гидрав- лического диаметра потока на выходе, то нарушается стабильность гранулирования с потерей производительности способа. Если расстояние до поверхности гранулирующихся материалов более 100 от гидравличе- ского диаметра потока, то упрочняющее

влияние сжатого воздуха на гранулы ослабляется и прочность готового продукта невысокая.

Как видно из табл.2, обработка гранулирующихся материалов плоскими струями позволяет дополнительно уменьшить потребное количество сжатого воздуха на 4,6% и повысить производительность процесса на 18,5%.

Таким образом, предлагаемый способ обладает высокой экономичностью, позволяя сократить потребное количество сжатого воздуха на 4,6 - 29,1%, повысить прочность гранул на 3,2 - 25,7% и производительность способа на 18.5%.

Ф о р м у л а и з о б р е т е н и я

1.Способ получения гранул, включающий подачу влажного материала в тарельчатый гранулятор, вращающийся вокруг наклонной оси, обработку материала потоком сжатого воздуха, отличающийся тем, что, с целью снижения расхода воздуха, повышения производительности и прочности гранул, поток сжатого воздуха подают под углом 12 - 78° к поверхности гранулируемого материала на расстоянии, равном 2 - 100 гидравлическим диаметрам потока на выходе из сопла.

2.Способ по п.1. отличающийся тем, что, с целью повышения производительности, сжатый воздух подают плоскими струями

Таблица 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранул | 1990 |

|

SU1719049A1 |

| Тарельчатый гранулятор | 1981 |

|

SU1122350A2 |

| Способ получения гранул | 1989 |

|

SU1632626A1 |

| Способ гранулирования сыпучих материалов | 1987 |

|

SU1472115A1 |

| Способ подготовки сыпучих материалов к спеканию | 1991 |

|

SU1805135A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА | 1994 |

|

RU2082491C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| Способ получения брикетов из промышленных дисперсных материалов | 1990 |

|

SU1786151A1 |

| Способ гранулирования мелкодисперсных материалов | 2019 |

|

RU2714473C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

Изобретение относится к технологии получения гранул и может использоваться в химической и металлургической промышленности. Цель изобретения - снижение расхода воздуха и повышение производительности. Способ получения гранул включает подачу влажного материала в тарельчатый грануля- тор, вращающийся вокруг наклонной оси, и обработку материалов потоком сжатого воздуха, подаваемым под углом 12-78° к поверхности гранулируемого материала на расстоянии, равном 2 - 100 гидравлическим диаметрам потока на выходе из сопла. Причем сжатый воздух подают плоскими струями. 1 з.п.ф-лы, 2 табл

Таблица 2

| Способ гранулирования сыпучих материалов | 1987 |

|

SU1472115A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-05-15—Публикация

1989-03-09—Подача