1r

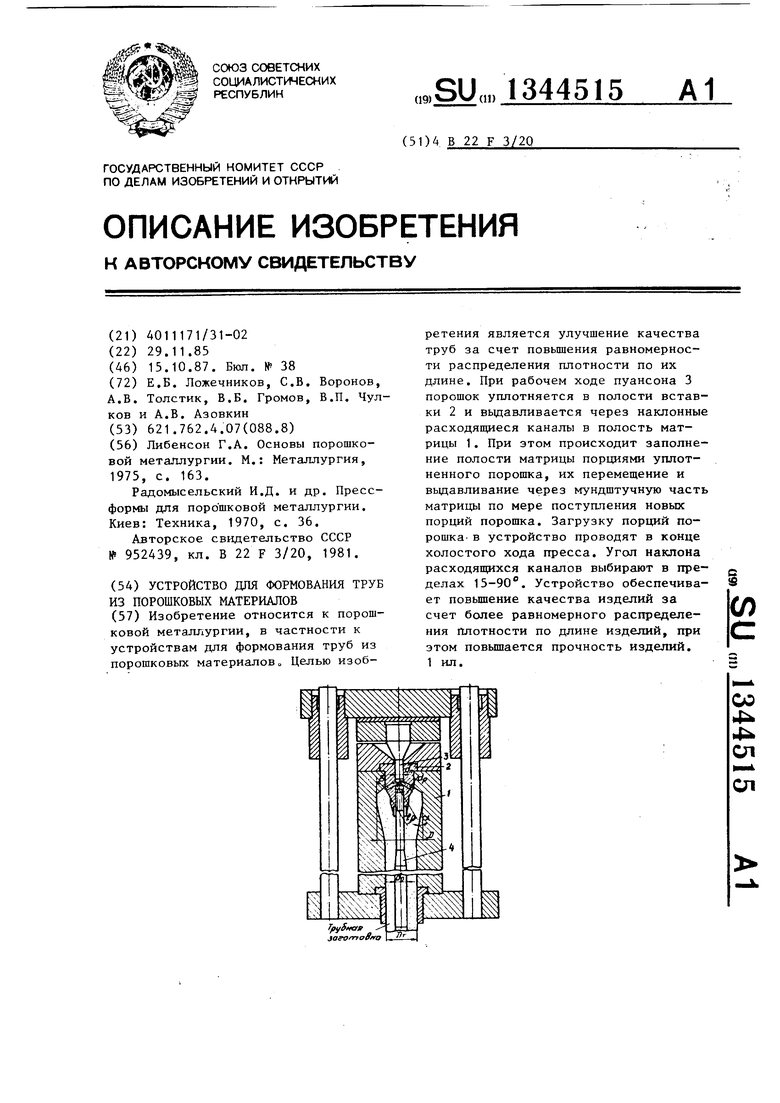

ИчоОретение относится к порошковой металлург ии, в частности к уст- ройстг.лм для дискретно-непрерывного формовлния труб нэ порошка.

Цель изобретения - улучшение качества труб за счет повышения равномерности распределения плотности по их длине.

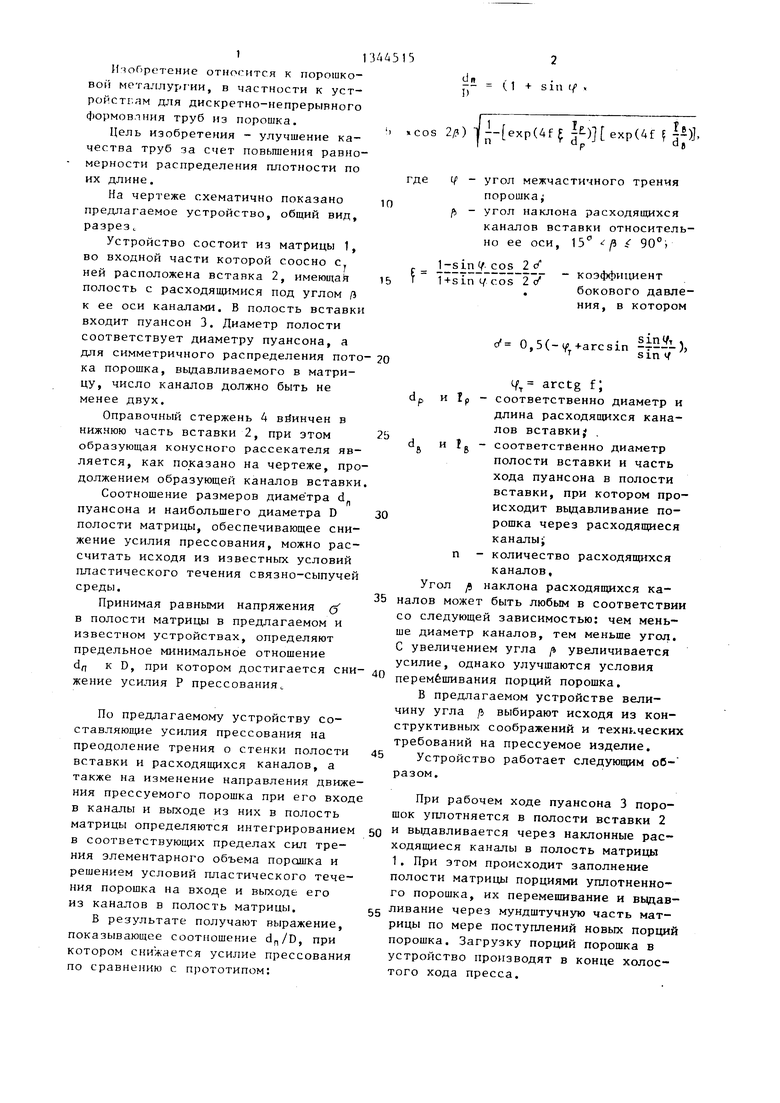

На чертеже схематично показано предлагаемое устройство, общий вид, разрезс

Устройство состоит из матрицы 1, во входной части которой соосно с. ней расположена вставка 2, имеющая полость с расходяищмися под углом /} к ее оси каналами. В полость вставки входит пуансон 3. Диаметр полости соответствует диаметру пуансона, а для симметричного распределения пото ка порошка, выдавливаемого в матрицу, число каналов должно быть не менее двух.

Справочный стержень 4 вйинчен в нижнюю часть вставки 2, при этом образующая конусного рассекателя является, как показано на чертеже, продолжением образующей каналов вставки

Соотношение размеров диаме тра d пуансона и наибольшего диаметра D полости матрицы, обеспечивающее снижение усилия прессования, можно рассчитать исходя из известных условий пластического течения связно-сыпучей среды.

Принимая равными напряжения ( в полости матрицы в предлагаемом и известном устройствах, определяют предельное минимальное отношение df, к D, при котором достигается они жение усилия Р прессования с

По предлагаемому устройству составляющие усилия прессования на преодоление трения о стенки полости вставки и расходящихся каналов, а также на изменение направления движения прессуемого порошка при его вход в каналы и выходе из них в полость матрицы определяются интегрированием в соответствующих пределах сил трения элементарного объема порошка и решением условий пластического течения порошка на входе и выходе его из каналов в полость матрицы.

В результате получают выражение, показывающее соотношение , при котором снижается усилие прессования по сравнению с прототипом:

(1 + sin (/

XCOS 2/) (4ff l)exp(4f f J)J,

Ц - угол межчастичного трения

порошка

f, - угол наклона расходящихся каналов вставки относительно ее оси, 15 90°,

Hsi.n cos 2 f T+sin 7 cos 2 tf

- коэффшу ент бокового давления, в котором

J г, г /. S in /т «

0,5(-v.-t-arcsin

с/ arctg f;

dr и IP - соответственно диаметр и длина расходящихся каналов вставки;

d. и Ig - соответственно диаметр полости вставки и часть хода пуансона в полости вставки, при котором происходит выдавливание порошка через расходящиеся каналы; п - количество расходящихся

каналов,

Угол fi наклона расходящихся каналов может быть любым в соответствии со следующей зависимостью: чем меньше диаметр каналов, тем меньше угол. С увеличением угла / увеличивается усилие, однако улучшаются условия перемешивания порций порошка,

В предлагаемом устройстве величину угла р выбирают исходя из конструктивных соображений и технкческих требований на прессуемое изделие.

Устройство работает следующим об- разом.

При рабочем ходе пуансона 3 порошок уплотняется в полости вставки 2 и выдавливается через наклонные расходящиеся каналы в полость матрицы 1. При этом происходит заполнение полости матрицы порциями уплотненного порошка, их перемепивание и вьщав- ливание через мундштучную часть матрицы по мере поступлений новых порций порошка. Загрузку порций порошка в устройство производят в конце холостого хода пресса.

Угол ,- выбирают в пределах 15- 90, С увеличенном угла к , т.е. угла наклона расходящихся каналов вставки к ее вертик.чльной оси, улушаются условия перемешивания порци порошка, что ведет к улучшению качества готового изделия.

Пример. В предлагаемом усройстве, установленном на гидравли ческом прессе усилием 2000 кН, производили прессование порошка ВК20 (карбид вольфрама 80%, остальное - кобальт) с добавлением парафина (10 мас.%) в качестве пластификато

Основные размеры пресс-формы: диаметр мундштучной части матрицы D 50 мм; диаметр калибрующей чати справочного стержня d 20 мм , максимальный диаметр матрицы D 75 диаметр пуансона d 15 мм, диаме расходяш хся каналов dp 9 мм, число расходящихся каналов п 4, угол наклона расходящихся каналов

/Ь 60° j угол наклона конуса матрицы at 10°.

В неустановившейся фазе процесса прессования при заполнении матрицы порошком усилие прессования постепенно возрастало и достигало 70 кН в установившейся фазе процесса при выдавливании трубной заготовки диаметром 50 мм с отверстием диаметром 20 мм,

В конце каждого цикла прессования наблюдалось снижение усилия прессовани

Путем многократного повторения циклов прессования с помощью предлагаемого устройства была получена трубная заготовка длиной 800 мм. Заготовка имела гладкие бездефектные внутреннюю и наружную поверхности. Среднее значение предела прочности на изгиб составило 50 МПа Излом происходил по развитой поверхности, напоминающей полутороид с четырьмя углублениями (по числу каналов).

Спекание заготовки длиной 300 мм производили по обычному для твердого сплава ВК20 режиму (в атмосфере остроосушенного водорода), Спеченная заготовка имела гладкую цилиндрическую поверхность без трещин и других видимых дефектов.

Ддя получения заготовки аналогичных размеров с помощью известного устройства использовали пресс-форму, диаметр полости, матрицы которой составлял 120 мм. К торцу пуансона

g 5

Q

5

0

0

5

0

5

просс-форм(,1 Гч-итл прикрсмприл шайба, изгтч1р.пенная ич полиуретана. Прес- С(.)ание осущестпляли на том же гидравлическом прессе попеременной за- c biriKoi i порций порошка и последующим включением хола njieeca. При ус:илия от 65 до 70 кН происхо;1ило выдавливание трубноГ заготовки с наружным диаметром 50 мм, внутренним 20 мм. Г1олу 1ена заготовка длиио11 800 мм.

Поверхность заготовки не имела видимых дефектов, ее плотность оказалась на 8% меньше, чем у заготовки, полученной в предлагаемом устройстве .

Предел прочности на изгиб полученной заготовки составил 42 МПа. Излом представлял скошенную приблизительно под углом 80 к оси загсттовки повефхность, имеющую ступенчатые неровности .

В результате спекания заготовки, полученной с помощью известного устройства, на ее наружной поверхности (по цилиндрической образующей) возникла волнистость, что свидетельствует о неравномерной плотности по длине исходной заготовки: в местах пониженной плотности произошла большая усадка.

Усилие прессования пр предлагаемому устройству уменьшилось в 15,7 раз по сравнению с прототипом. Таким образом, изобретение позволяет использовать менее мощное оборудование. Как видно из приведенного примера, применение предлагаемого устройства обеспечивает дискретно-непрерывное формование длинномерных изделий, позволяет повысить их качество за счет более равномерного распределения плотности по длине изделий, что обеспечивается отсутствием явно выраженной границы между порциями порошка. В результате повьш1ается прочность изделий.

Устройство повышает производительность процесса прессования за счет совмещения в нем двух операций: под- прессовки шихты и собственно мундштучного прессования трубы.

Конструкция предлагаемого устройства позволяет обеспечить такое соотношение диаметров пуансона и матрицы, при котором можно в несколько раз по сравнению с известным устройством снизить усилие прессования. Благодаря этому можно получать длин513А45156

номерные трубы диаметра, о т л н ч а ю щ е е с я тем, что, с используя оборудование небольшой мощ- целью улучшения качества труб за сче1 ности.повышения равномерности распределения плотности по их длине, оно снабжено вставкой, расположенной соосно

Формула изобретения с матрицей в верхней ее части и имеющей полость с расходящимися каналами,

Устройство для формования труб из причем диаметр полости вставки соот- порошковых материалов, содержащее Q ветствует диаметру пуансона, а опра- пуансон и матрицу с соосно установ- вечный стержень закреплен в нижней ленным в ней оправочным стержнем, части вставки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| Устройство для дискретно-непрерывного формования длинномерных труб из порошка | 1990 |

|

SU1787689A1 |

| Устройство для выдавливания длинномерных изделий из порошка | 1985 |

|

SU1337195A1 |

| Способ формования заготовок из порошка в оболочке и устройство для его осуществления | 1987 |

|

SU1574370A1 |

| Способ формования длинномерных заготовок из порошка и устройство для его осуществления | 1990 |

|

SU1713740A1 |

| Способ формования трубных заготовок из порошков | 1975 |

|

SU664751A1 |

| Пресс-форма для прессования заготовок из порошка | 1988 |

|

SU1632629A1 |

| Способ непрерывного прессования порошков и устройство для его осуществления | 1982 |

|

SU1049188A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВ | 2015 |

|

RU2614279C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2008 |

|

RU2373025C1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для формования труб из порошковых материалов Целью изобретения является улучшение качества труб за счет повьш1ения равномерности распределения плотности по их длине. При рабочем ходе пуансона 3 порошок уплотняется в полости вставки 2 и выдавливается через наклонные расходящиеся каналы в полость матрицы 1. При этом происходит заполнение полости матрицы порциями уплотненного порошка, их перемещение и выдавливание через мундштучную часть матрицы по мере поступления новых порций порошка. Загрузку порций порошка- в устройство проводят в конце холостого хода пресса. Угсхп наклона расходящихся каналов выбирают в пределах 15-90. Устройство обеспечивает повьщ1ение качества изделий за счет более равномерного распределения плотности по длине изделий, при этом повышается прочность изделий, 1 ил. (Л O OfTfOPffO (U) 4 4 СЛ сл

| Либенсон Г.А | |||

| Основы порошковой металлургии | |||

| М.: Металлургия, 1975, с | |||

| Деревянное стыковое устройство | 1920 |

|

SU163A1 |

| Радомысельский И.Д | |||

| и др | |||

| Пресс- формы для порошковой металлургии | |||

| Киев: Техника, 1970, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Устройство для непрерывного формования труб из порошка | 1981 |

|

SU952439A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-10-15—Публикация

1985-11-29—Подача