(Л С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сварных соединений | 1987 |

|

SU1416287A1 |

| Способполучения сварного соединения | 1976 |

|

SU602329A1 |

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2009 |

|

RU2397255C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2690398C1 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| Способ получения высокопрочной хромомолибденовой стали | 2021 |

|

RU2779102C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813066C1 |

Изобретение относится к термомеханической обработке сварных соединений и может найти применение при производстве листового проката из нержавеющих сталей мартенситного класса, претерпевающих закалку в процессе сварки. Цель изобретения - сокращение длительности процесса и повышения пластичности. Способ включает локальный нагрев до 720 - 750°С, обжатие шва пуансонами с радиусами R

Изобретение относится к области термомеханической обработки сварных соединений и может найти применение при производстве листового проката из нержавеющих хромистых сталей мартен- ситного класса, претерпевающих закалку в процессе сварки.

Целью изобретения является сокращение длительности процесса и повышения пластичности сварных соединений.

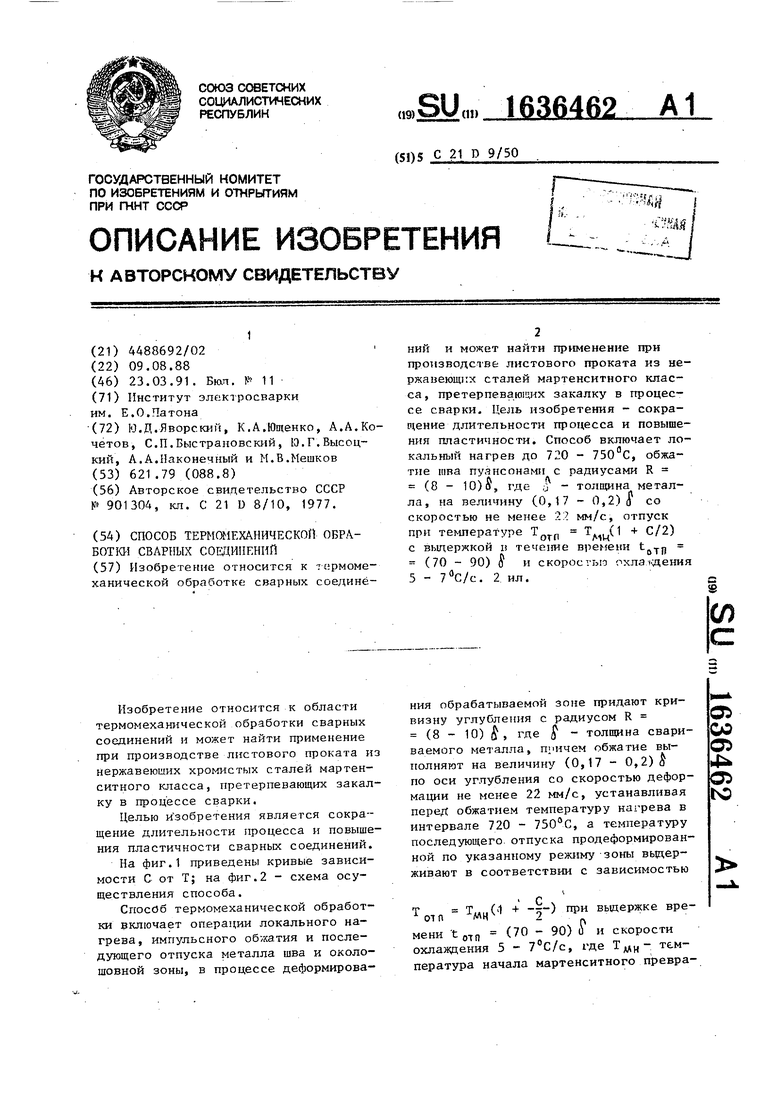

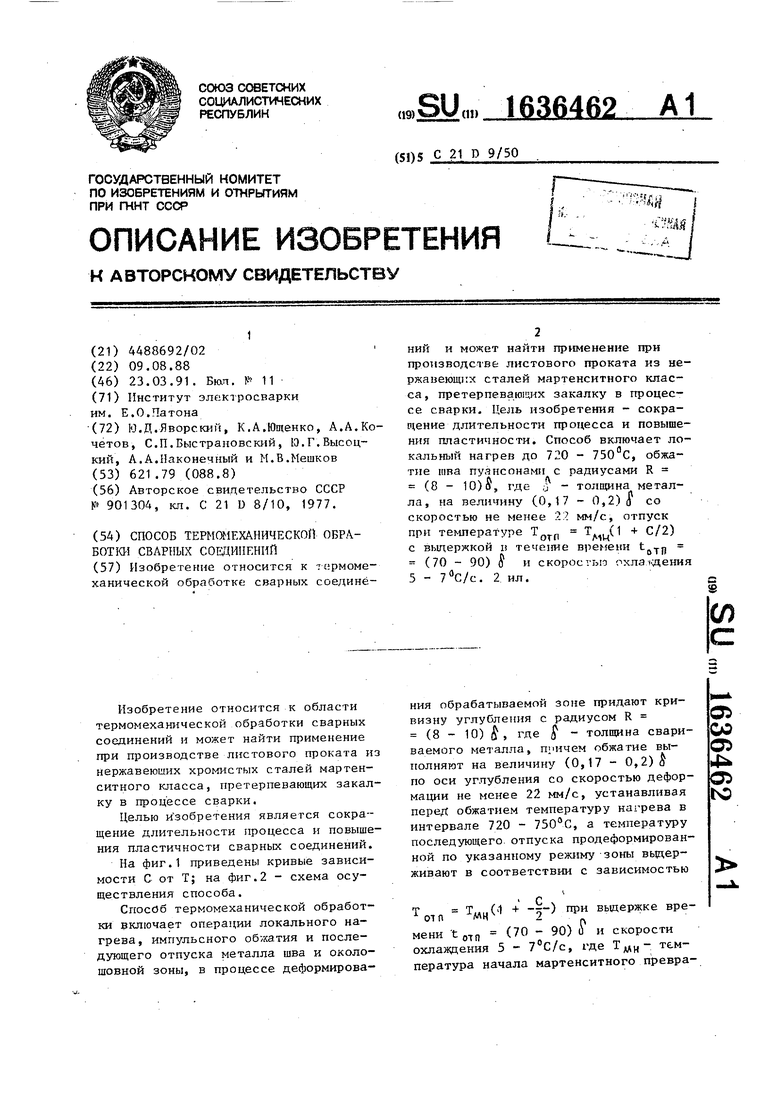

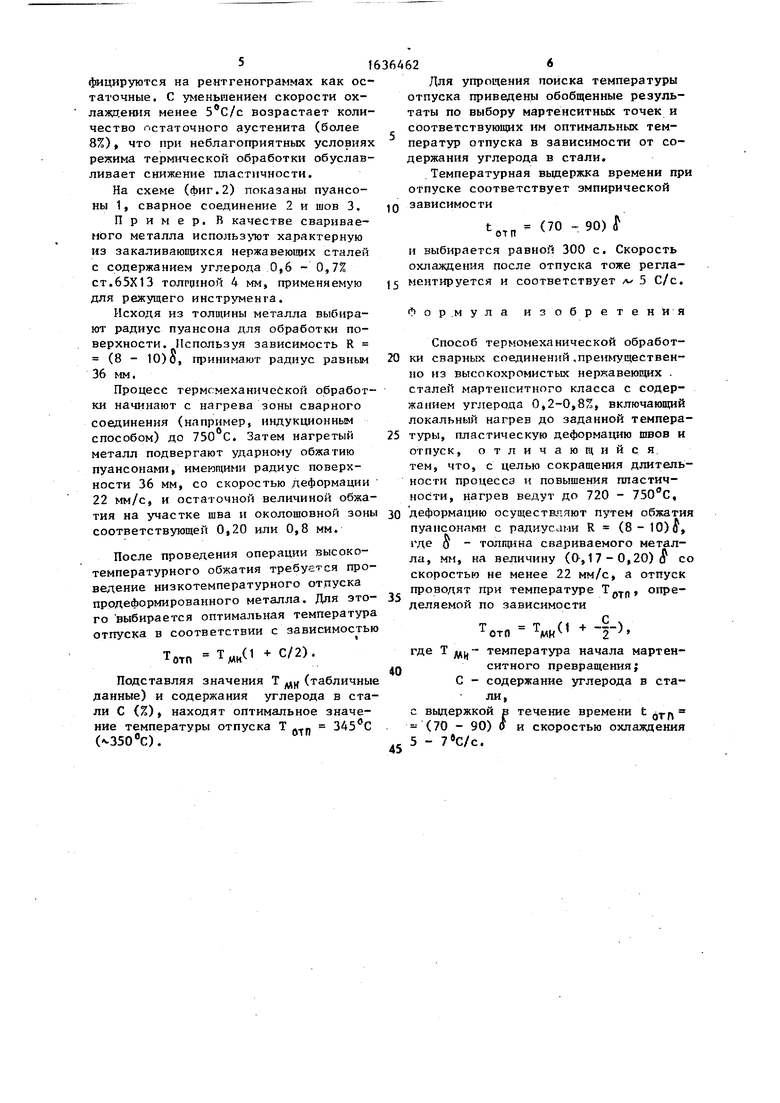

На фиг.1 приведены кривые зависимости С от Т; на фиг.2 - схема осуществления способа.

Способ термомеханической обработки включает операции локального нагрева, импульсного об/катия и последующего отпуска металла шва и околошовной зоны, в процессе деформирования обрабатываемой зоне придают кри- визну углубления с радиусом R WV (8 - 10) Ј , где Ј - толщина свари- СО ваемого металла, причем обжатие вы- 0 полнягат на величину (0,17 - 0,2) о Јь по оси углубления со скоростью дефор- ф} мации не менее 22 мм/с, устанавливая перед обжатием температуру нагрева в интервале 720 - 750°С, а температуру последующего отпуска продеформирован- ной по указанному режиму зоны выдерживают в соответствии с зависимостью

А л п мени t

Т (М

С)

9

при выдержке вре- (70 - 90) о и скорости

- vi ил

охлаждения 5 - 7°С/с, где Тмн- температура начала мартенситного превраотп

31

щения, С - содержание углерода в данной стали.

Снижение температуры деформирования ниже 600 - 6509С не может служит условием получения пластичных структур при обжатии металла. При увеличе иагрева до 780

нии температуры

800 С в сталях, содержащих 0,2- 0,8% С, закалочные структуры в шве и з.т.в. полностью не устраняются, что требует последующего увеличения времени выдержки при отпуске. При температуре нагрева 600 - 700 С сохраняются большие внутренние напряжения в металле соединения, что часто вызывает зарождение микротрещин и в некоторых случаях появление в краевых участках соединения надрывов.

С уменьшением радиуса R . (8 - 10) появляется опасность не охватить процессом деформирования участки околошовной зоны, имеющие повышенную твердость. А увеличение радиуса R (8 - - 10)о является нецелесообразным, так как с ростом площади обработки требуется значительно увеличивать мощности обжимного механизма и вовлекать в процесс обжатия не подверженные охрупчиванию участки металла, а также непроизводительно увеличивать мощности для нагрева металла, лежащего вне зоны охрупчивания.

Если величина деформации обжатия по оси углубления для мартенситных высокохромистых сталей ниже 0,17 от исходной толщины свариваемого металла, то пластичность металла составляет не более 55 - 60% от уровня основного металла при всех остальных одни и тех же параметрах процесса. Начина примерно с области обжатия не менее 0,17, монотонный прирост пластичности с увеличением обжатия делает качественное изменение в повышении пластичности деформируемого металла. При обжатии в пределах (0,17-0,20)5 металл имеет пластичность и вязкость уже около 70% от свойств основного металла. Дальнейшее увеличение обжатия значительно не влияет на прирост пластичности - вновь наблюдается линейная зависимость между деформацией и приростом пластичности (начиная с обжатия 30% она остается практически неизменной и при дальнейшем приросте деформирования происходит обратный эффект, вызванный наклепом). При это следует отметить,что достижение боль

ших степеней обжатия вызывает определенные технические трудности.

Для определения границ скорости деформирования в процессе ТМО диапазон скоростей деформации изменяли от 15 до 250 мм/с. Результаты опытов показывают, что увеличение этого параметра выше установленной границы заметного прироста пластичности не обеспечивает. График по определению температуры отпуска (фиг.1) в упрощенной форме показывает оптимальные значения Тотп, определяемой более точно по зависимости:

отп

ТМН(1

9)

2 Ь

0

5

0

5

0

5

0

5

Существует область допустимых от- клонений от этой температуры +20°С.

Величина выдержки определяется исходной толщиной изделия и удовлетворяет зависимости

о

где

Sturn - (60 - 90) ,

толщина свариваемого металла, мм.

Увеличение выдержки является нецелесообразным, так как снятие остаточных напряжений (измерения - рентгено- графированием) успевает произойти за указанный промежуток времени. При уменьшении времени выдержки остаточные напряжения не успевают релаксиро- вать. Если задержать на некоторое время охлаждение при температуре, лежащей ниже аустенит, сохранившийся непревращенным при охлаждении до этой температуры, делается более устойчивым. А остаточный аустенит, как более мягкая составляющая, понижает твердость., предел выносливости и предел упругости стали. Подобная стабилизация аустенита весьма благоприятно сказывается на структуре металла. На количество остаточного, аустенита оказывает большое влияние скорость охлаждения ниже TMI(, при более медленном охлаждении возрастает количество остаточного аустенита.

Опытным путем установлена скорость охлаждения обрабатываемого металла после отпуска, удовлетворяющая количеству остаточного аустенита в структуре в диапазоне 4-6. Такой скоростью является интервал охлаждения 5 - 7°С за 1 с. При более высокой скорости охлаждения создаются новые тепловые напряжения, которые идентифицируются на рентгенограммах как остаточные. С уменьшением скорости охлаждения менее 5°С/с возрастает количество остаточного аустенита (более 8%), что при неблагоприятных условиях режима термической обработки обуславливает снижение пластичности.

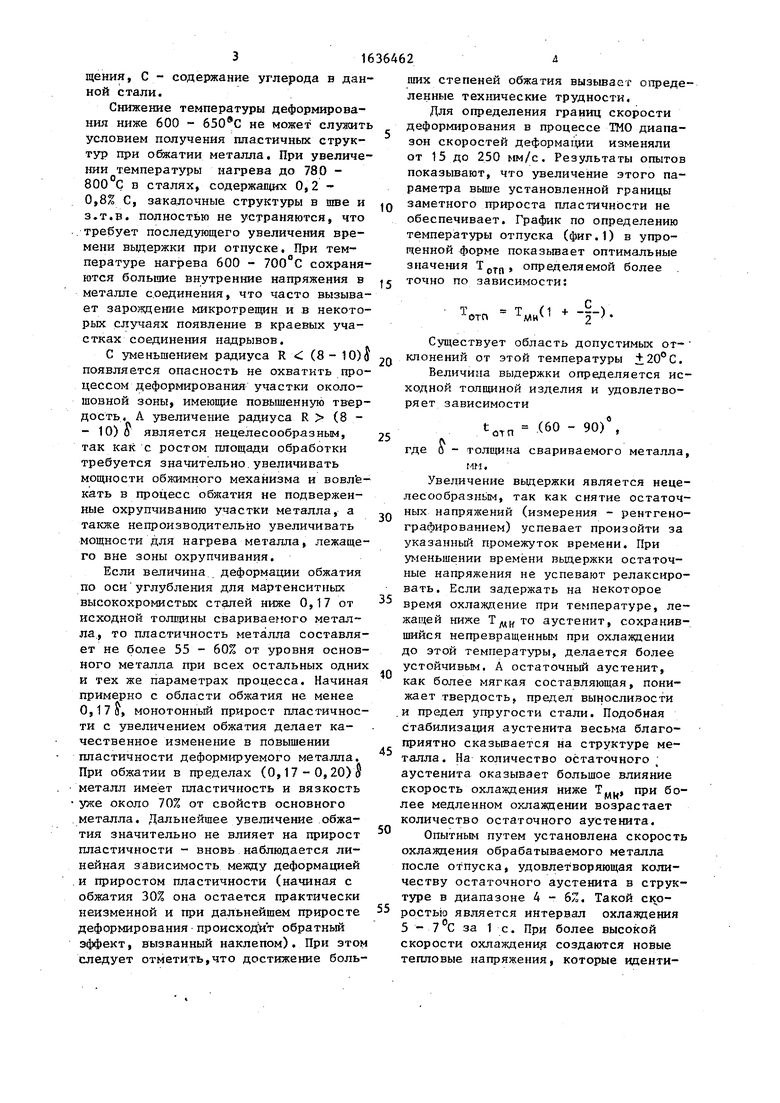

На схеме (фиг.2) показаны пуансоны 1, сварное соединение 2 и шов 3.

Пример. В качестве свариваемого металла используют характерную из закаливающихся нержавеющих сталей с содержанием углерода 0,6 - 0,7% ст.65X13 толщиной 4 мм, применяемую для режущего инструмента.

Исходя из толщины металла выбирают радиус пуансона для обработки поверхности. Используя зависимость R (8 - 10)о, принимают радиус равным 36 мм.

Процесс термгмеханической обработки начинают с нагрева зоны сварного соединения (например, индукционным способом) до 750°С. Затем нагретый металл подвергают ударному обжатию пуансонами, имеющими радиус поверхности 36 мм, со скоростью деформации 22 мм/с, и остаточной величиной обжатия на участке шва и околошовной зоны соответствующей 0,20 или 0,8 мм.

После проведения операции высокотемпературного обжатия требуется проведение низкотемпературного отпуска продеформированного металла. Для этого выбирается оптимальная температура отпуска в соответствии с зависимостью

Torn + С/2)Подставляя значения Т (табличные данные) и содержания углерода в стали С {%), находят оптимальное значение температуры отпуска Т .- 345 °С «J50 °С).

Для упрощения поиска температуры отпуска приведены обобщенные результаты по выбору мартенситных точек и соответствующих им оптимальных температур отпуска в зависимости от содержания углерода в стали.

Температурная выдержка времени при отпуске соответствует эмпирической зависимости

tOTn (70 -90)Ј

и выбирается равной 300 с. Скорость охлаждения после отпуска тоже регла- монтируется и соответствует л 5 С/с.

Формула изобретения

Способ термомеханической обработ- ки сварных соединений.преимущественно из высокохромистых нержавеющих . сталей мартенситного класса с содержанием углерода 0,2-0,8%, включающий локальный нагрев до заданной темпера- 5 туры, пластическую деформацию швов и отпуск, отличающийся тем, что, с целью сокращения длительности процесса и повышения пластичности, нагрев ведут до 720 - 750°С, 0 деформацию осуществляют путем обжатия пуансонами с радиусами R (8 - 10) ff, где о толщина свариваемого металла, мм, на величину (0-, 17 - 0,20) о со скоростью не менее 22 мм/с, а отпуск проводят при температуре Тотп, определяемой по зависимости

ТотО ТМН где Т W(j- температура начала мартен- Qситного превращения;

С - содержание углерода в стали, с выдержкой в течение времени t ОТЛ

5

(J 1 f I

(70 - 90) о и скоростью охлаждения 5 - 79С/с.

WO

0,1 0,2 0,3 . ОМ 0,5 0,6 0,7 03 C,%

Фиг.7

| Способ изготовления сварных труб | 1977 |

|

SU901304A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-23—Публикация

1988-08-09—Подача