(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ устранения сварочных деформаций и напряжений | 1982 |

|

SU1085724A1 |

| Способ устранения сварочных деформаций | 1973 |

|

SU469560A1 |

| Способ уменьшения сварочных напряжений и деформаций | 1990 |

|

SU1698021A1 |

| Способ сварки | 1986 |

|

SU1400831A1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| Способ устранения сварочных деформаций потери устойчивости | 1974 |

|

SU517649A1 |

| Способ местной термической обработки сварных соединений крупногабаритных толстостенных изделий | 2023 |

|

RU2811004C1 |

| Способ изготовления сварных соединений | 1985 |

|

SU1320038A1 |

| Способ устранения сварочных деформаций | 1977 |

|

SU715262A2 |

| СПОСОБ АРГОНОДУГОВОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ, ПОЛУЧЕННЫХ ЛИНЕЙНОЙ СВАРКОЙ ТРЕНИЕМ | 2012 |

|

RU2524037C1 |

Использование: сварочное производство, в частности уменьшение сварочных деформаций и напряжений, и в различных отраслях машиностроения, преимущественно при сварке элементов малых толщин. Сущность изобретения: перед сваркой кромки изделия закрепляют по границам зоны пластических деформаций. В процессе сварки в изделии по Поперечному сечению создают градиент температур путем охлаждения шва до лолного охлаждения изделия в поперечном сечении. При этом мощность источника охлаждения выбирают не менее мощности сварочного источника тепла. 4 ил,, 1 табл.

Изобретение относится к сварочному производству, в частности к способам устранения сварочных напряжений и деформаций, и может быть использовано в различных отраслях машиностроения, преимущественно при сварке элементов малых толщин.

Известен способ уменьшения сварочных деформаций, при котором в процессе сварки охлаждают шов и околошовную зону струей воды непосредственно вслед за дугой.

Недостатком известного способа является низкий процент снижения уровня остаточных напряжений..

Известен также способ устранения сварочных деформаций и напряжений, преимущественно при сварке элементов малых толщин, при котором после сварки в изделии по поперечному сечению создают градиент температур путем охлаждения шва и околошовной зоны до температуры окружающей среды, а прилегающие к околошовной зоне участки разбивают на несколько зон, которые нагревают до различных температур.

Недостатком известного способа является сложность реализации, а также необходимость дополнительной энергии для нагрева прилегающих к околошовной зоне участков.

Наиболее близким к предлагаемому является способ устранения сварочных деформаций, преимущественно при сварке элементов малых толщин, при котором после сварки в изделии по поперечному сечению создают градиент температур путем глубокого охлаждения шва и околошовной зоны с одновременным нагревом соседних с околошовной зоной участков.

XI

ГО

ю

XI

ю о

Недостатком известного способа устранения остаточных деформаций является то, что для его осуществления требуется глубокое охлаждение шва и околошовной зоны, что может привести к хрупкому разрушению охлаждаемого участка, а также необходимость затрачивать дополнительную энергию для нагрева прилегающих к околошовной зоны участков.

Цель изобретения - упрощение техно- логии и повышение качества сварки путем исключения дополнительного нагрева изделия.

Указанная цель достигается тем, что согласно способу уменьшения сварочных де- формаций и напряжений, при котором в изделии создают градиент температур по поперечному сечению сварного соединения путем охлаждения шва с ограничением ширины участка охлаждения, шов охлаждают в процессе сварки до полного охлаждения изделия в поперечном сечении, причем мощность источника охлаждения выбирают не менее мощности сварочного источника тепла, а кромки изделия перед сваркой закреп- ляют по границам зоны пластических деформаций. Это позволит исключить дополнительный нагрев изделия.

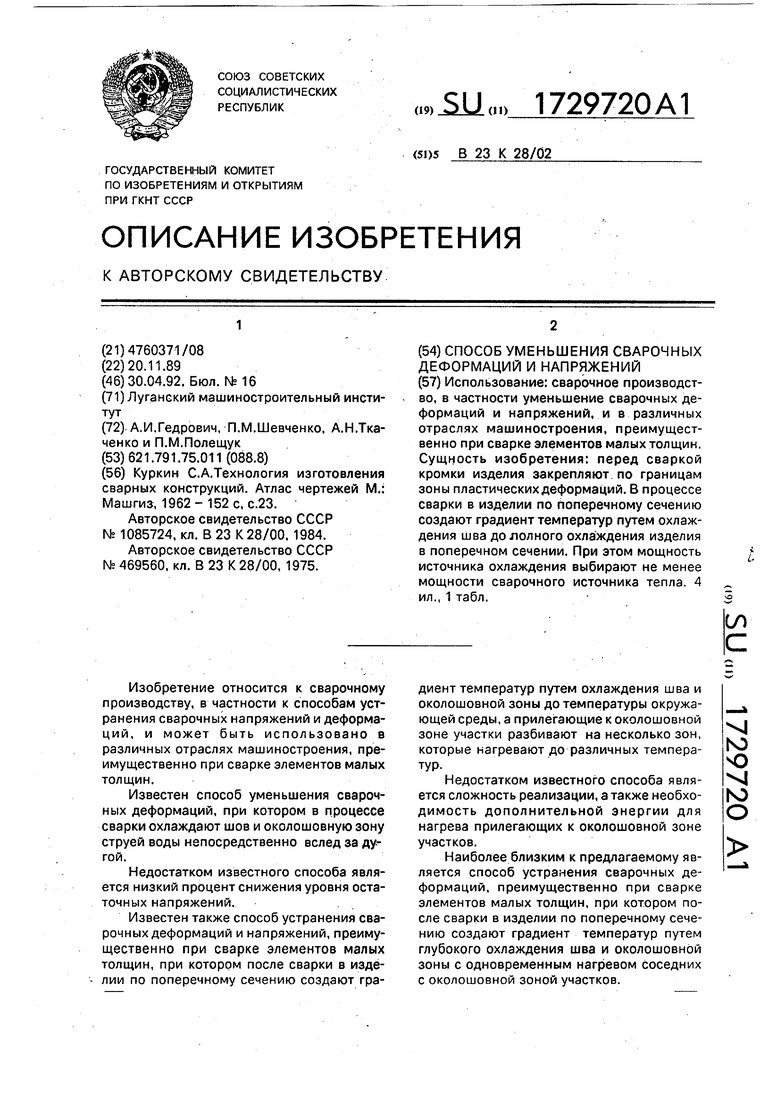

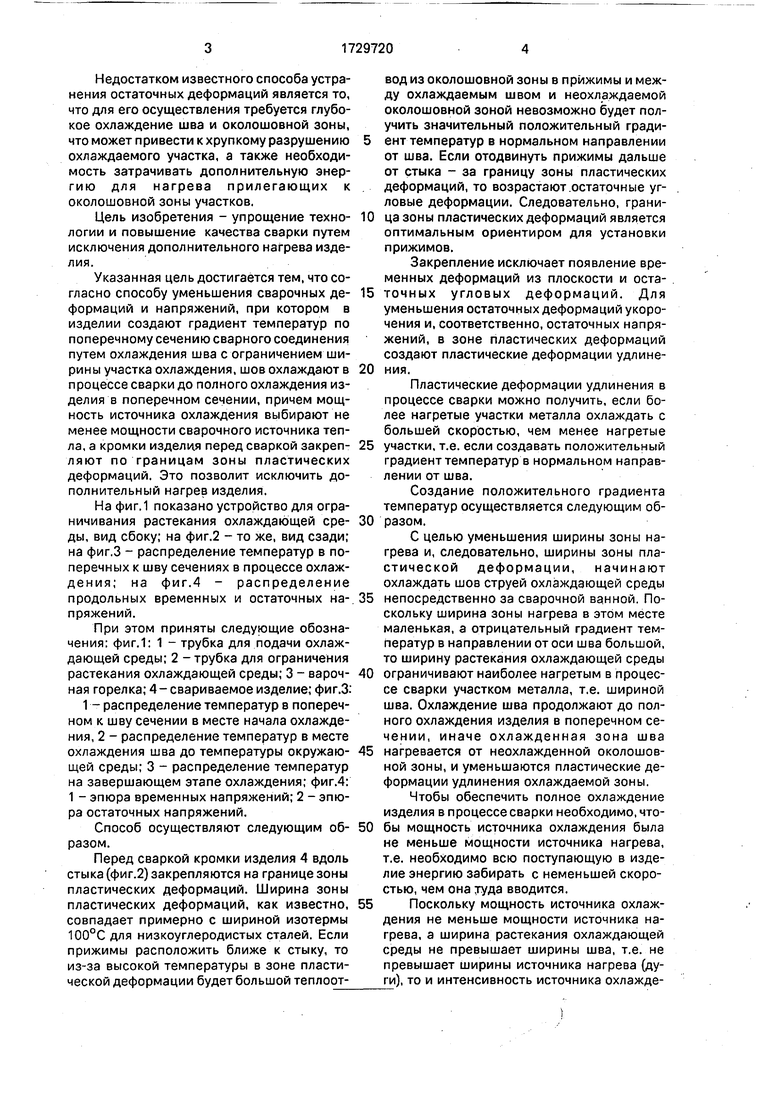

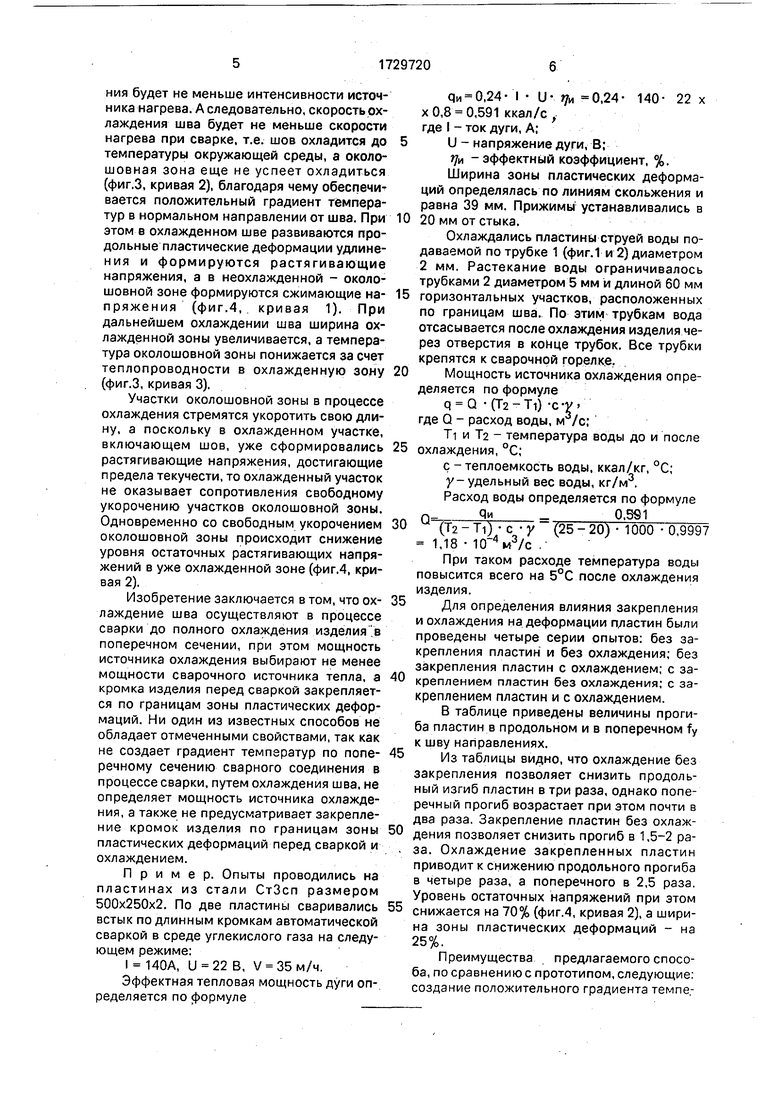

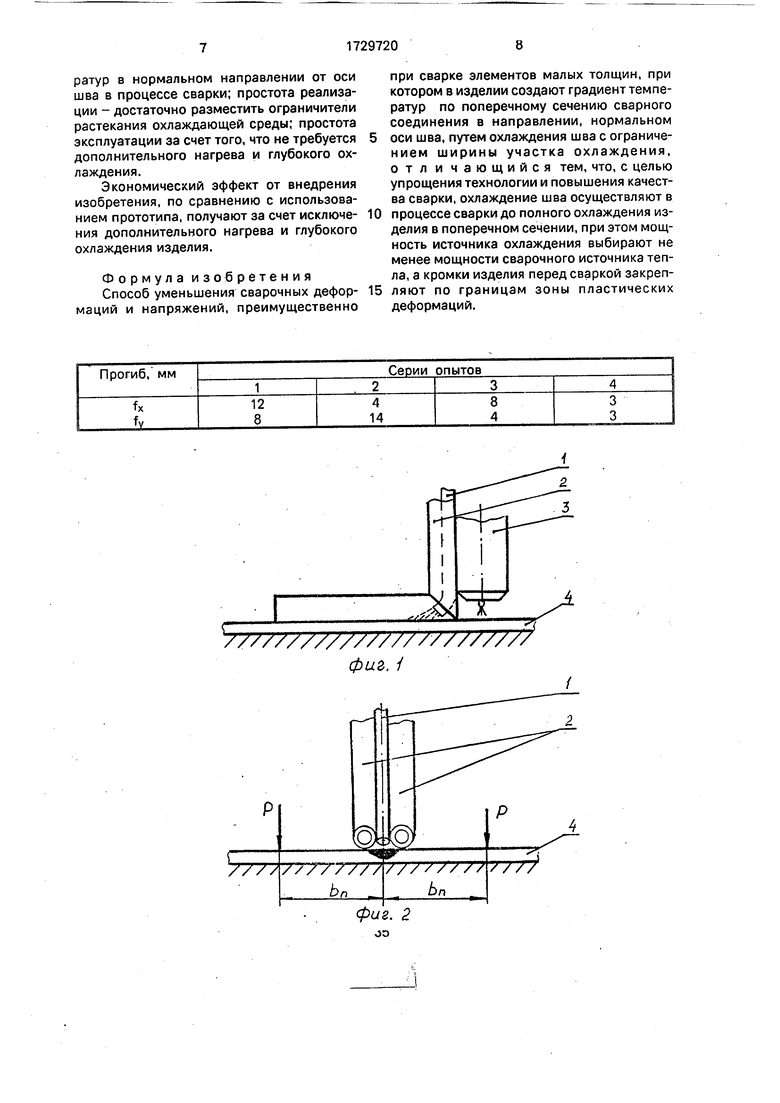

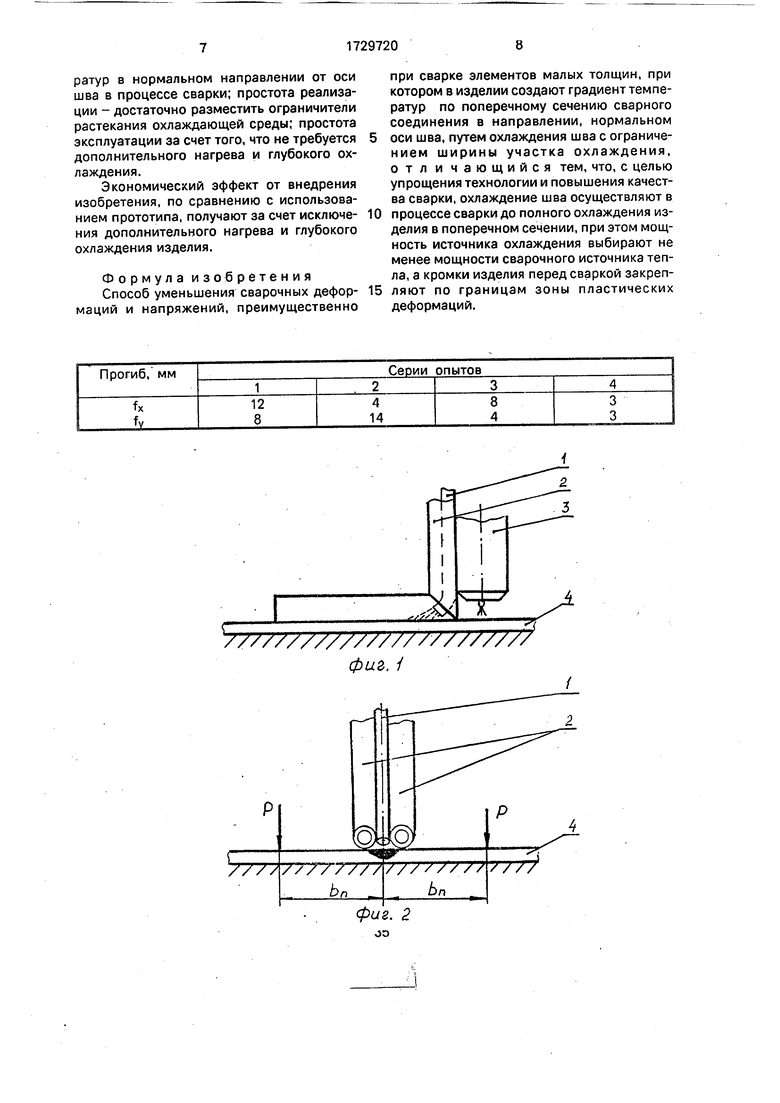

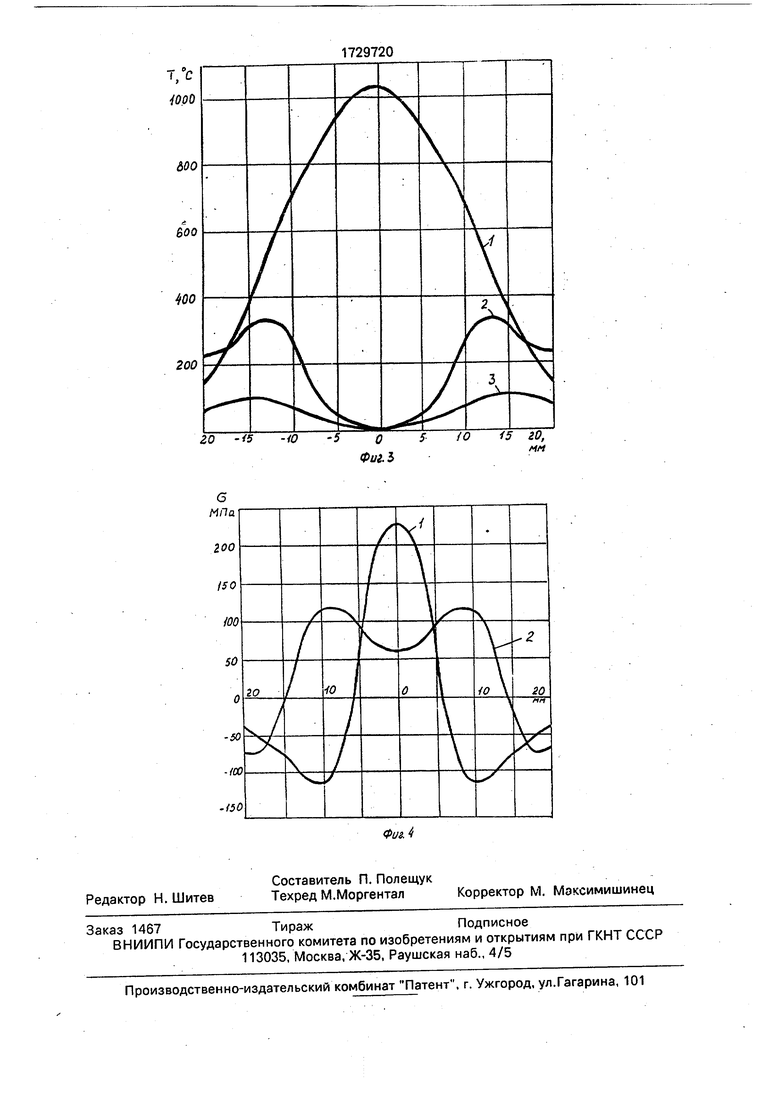

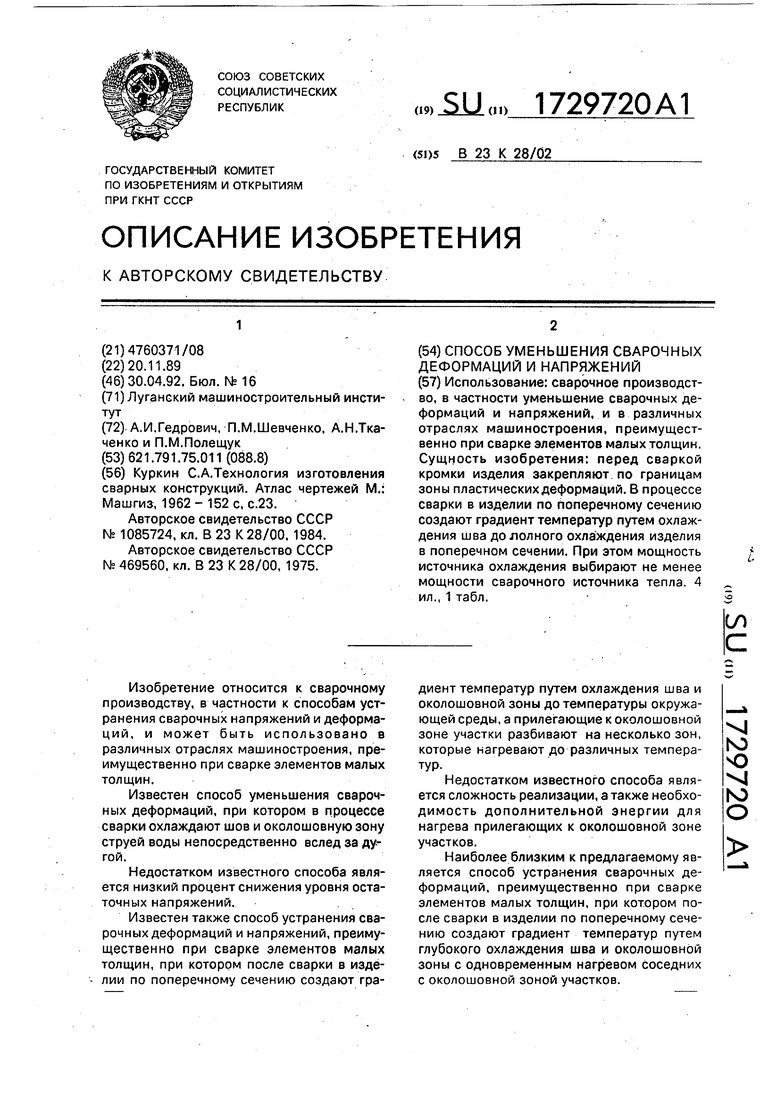

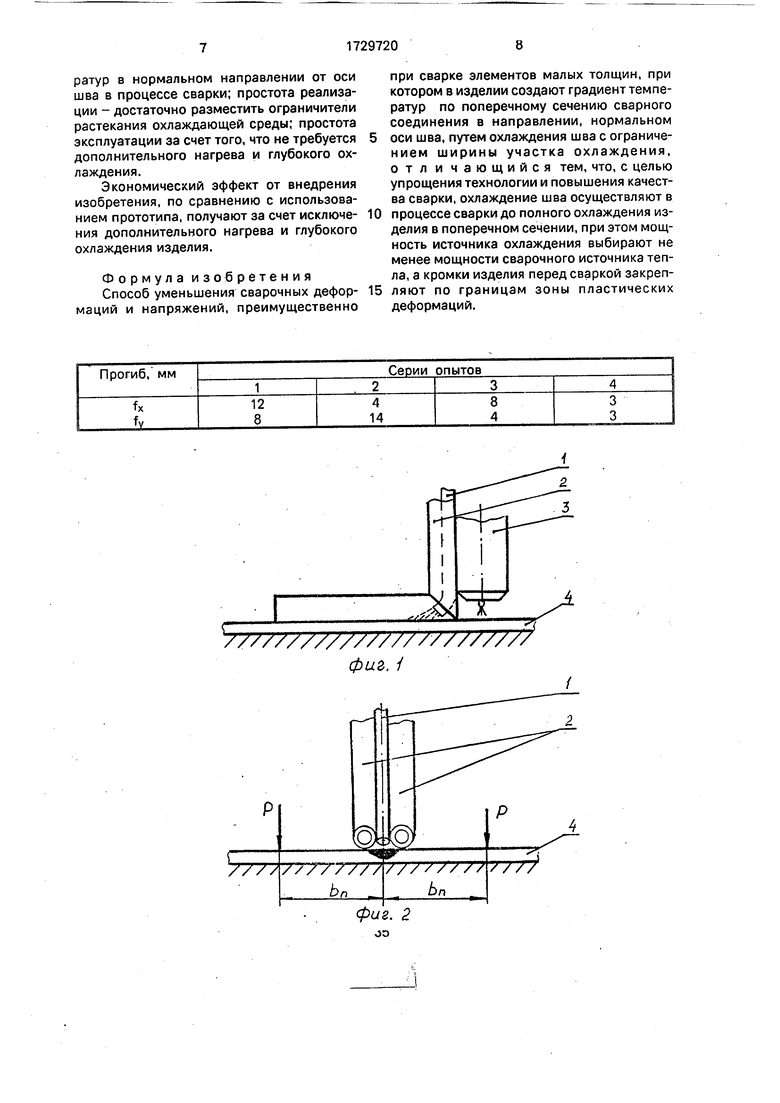

На фиг.1 показано устройство для огра- ничивания растекания охлаждающей ере- ды, вид сбоку; на фиг.2 - то же, вид сзади; на фиг.З - распределение температур в поперечных к шву сечениях в процессе охлаждения; на фиг.4 - распределение продольных временных и остаточных напряжений.

При этом приняты следующие обозначения: фиг.1: 1 - трубка для подачи охлаждающей среды; 2 -трубка для ограничения растекания охлаждающей среды; 3 - вароч- ная горелка; 4- свариваемое изделие; фиг.З: 1 - распределение температур в поперечном к шву сечении в месте начала охлаждения, 2 - распределение температур в месте охлаждения шва до температуры окружаю- щей среды; 3 - распределение температур на завершающем этапе охлаждения; фиг.4: 1 - эпюра временных напряжений; 2 - эпюра остаточных напряжений.

Способ осуществляют следующим об- разом.

Перед сваркой кромки изделия 4 вдоль стыка (фиг.2) закрепляются на границе зоны пластических деформаций. Ширина зоны пластических деформаций, как известно, совпадает примерно с шириной изотермы 100°С для низкоуглеродистых сталей. Если прижимы расположить ближе к стыку, то из-за высокой температуры в зоне пластической деформации будет большой теплоотвод из околошовной зоны в прижимы и между охлаждаемым швом и неохлаждаемой околошовной зоной невозможно будет получить значительный положительный градиент температур в нормальном направлении от шва. Если отодвинуть прижимы дальше от стыка - за границу зоны пластических деформаций, то возрастают .остаточные угловые деформации. Следовательно, граница зоны пластических деформаций является оптимальным ориентиром для установки прижимов.

Закрепление исключает появление временных деформаций из плоскости и остаточных угловых деформаций. Для уменьшения остаточных деформаций укорочения и, соответственно, остаточных напряжений, в зоне пластических деформаций создают пластические деформации удлинения.

Пластические деформации удлинения в процессе сварки можно получить, если более нагретые участки металла охлаждать с большей скоростью, чем менее нагретые участки, т.е. если создавать положительный градиент температур в нормальном направлении от шва.

Создание положительного градиента температур осуществляется следующим образом.

С целью уменьшения ширины зоны нагрева и, следовательно, ширины зоны пластической деформации, начинают охлаждать шов струей охлаждающей среды непосредственно за сварочной ванной. Поскольку ширина зоны нагрева в этом месте маленькая, а отрицательный градиент температур в направлении от оси шва большой, то ширину растекания охлаждающей среды ограничивают наиболее нагретым в процессе сварки участком металла, т.е. шириной шва. Охлаждение шва продолжают до полного охлаждения изделия в поперечном сечении, иначе охлажденная зона шва нагревается от неохлажденной околошовной зоны, и уменьшаются пластические деформации удлинения охлаждаемой зоны.

Чтобы обеспечить полное охлаждение изделия в процессе сварки необходимо, чтобы мощность источника охлаждения была не меньше мощности источника нагрева, т.е. необходимо всю поступающую в изделие энергию забирать с неменьшей скоростью, чем она туда вводится.

Поскольку мощность источника охлаждения не меньше мощности источника нагрева, а ширина растекания охлаждающей среды не превышает ширины шва, т.е. не превышает ширины источника нагрева (дуги), то и интенсивность источника охлаждения будет не меньше интенсивности источника нагрева. А следовательно, скоростьох- лаждения шва будет не меньше скорости нагрева при сварке, т.е. шов охладится до температуры окружающей среды, а околошовная зона еще не успеет охладиться (фиг.З, кривая 2), благодаря чему обеспечит вается положительный градиент температур в нормальном направлении от шва. При этом в охлажденном шве развиваются продольные пластические деформации удлине- ния и формируются растягивающие напряжения, а в неохлажденной - околошовной зоне формируются сжимающие на- пряжения (фиг.4, кривая 1). При дальнейшем охлаждении шва ширина охлажденной зоны увеличивается, а температура околошовной зоны понижается за счет теплопроводности в охлажденную зону (фиг.З, кривая 3).

Участки околошовной зоны в процессе охлаждения стремятся укоротить свою длину, а поскольку в охлажденном участке, включающем шов, уже сформировались растягивающие напряжения, достигающие предела текучести, то охлажденный участок не оказывает сопротивления свободному укорочению участков околошовной зоны. Одновременно со свободным укорочением околошовной зоны происходит снижение уровня остаточных растягивающих напряжений в уже охлажденной зоне (фиг.4, кривая 2).

Изобретение заключается в том, что ох- лаждение шва осуществляют в процессе сварки до полного охлаждения изделия в поперечном сечении, при этом мощность источника охлаждения выбирают не менее мощности сварочного источника тепла, а кромка изделия перед сваркой закрепляется по границам зоны пластических деформаций. Ни один из известных способов не обладает отмеченными свойствами, так как не создает градиент температур по попе- речному сечению сварного соединения в процессе сварки, путем охлаждения шва, не определяет мощность источника охлаждения, а также не предусматривает закрепление кромок изделия по границам зоны пластических деформаций перед сваркой и охлаждением.

Пример. Опыты проводились на пластинах из стали СтЗсп размером 500x250x2. По две пластины сваривались встык по длинным кромкам автоматической сваркой в среде углекислого газа на следующем режиме:

I-140A, U 22 В, V 35M/4.

Эффектная тепловая мощность дуги определяется по формуле

ди 0,24- I U- /и 0,24- 140- 22 х х 0,8 0,591 ккал/с, где I -ток дуги, А;

U - напряжение дуги, В;

/и -эффектный коэффициент, %.

Ширина зоны пластических деформаций определялась по линиям скольжения и равна 39 мм. Прижимы устанавливались в 20 мм от стыка.

Охлаждались пластины струей воды подаваемой по трубке 1 (фиг.1 и 2) диаметром 2 мм. Растекание воды ограничивалось трубками 2 диаметром 5 мм и длиной 60 мм горизонтальных участков, расположенных по границам шва. По этим трубкам вода отсасывается после охлаждения изделия через отверстия в конце трубок. Все трубки крепятся к сварочной горелке,

Мощность источника охлаждения определяется по формуле

q Q -(T2-Ti) -с-у где Q - расход воды, м/с;

Тч и Та - температура воды до и после охлаждения, °С;

с - теплоемкость воды, ккал/кг, °С;

у-удельный вес воды, кг/м .

Расход воды определяется по формуле .5S1

Q (Т2 - Ti) с у (25-20) 1000 -0,999 1,18 10 4м3/с .При таком расходе температура воды повысится всего на 5°С после охлаждения изделия.

Для определения влияния закрепления и охлаждения на деформации пластин были проведены четыре серии опытов: без закрепления пластин и без охлаждения; без закрепления пластин с охлаждением; с закреплением пластин без охлаждения; с закреплением пластин и с охлаждением.

В таблице приведены величины прогиба пластин в продольном и в поперечном fy к шву направлениях.

Из таблицы видно, что охлаждение без закрепления позволяет снизить продольный изгиб пластин в три раза, однако поперечный прогиб возрастает при этом почти в два раза. Закрепление пластин без охлаждения позволяет снизить прогиб в 1,5-2 раза. Охлаждение закрепленных пластин приводит к снижению продольного прогиба в четыре раза, а поперечного в 2,5 раза. Уровень остаточных напряжений при этом снижается на 70% (фиг.4, кривая 2), а ширина зоны пластических деформаций - на 25%.

Преимущества предлагаемого способа, по сравнению с прототипом, следующие: создание положительного градиента темпе,ратур в нормальном направлении от оси шва в процессе сварки; простота реализации - достаточно разместить ограничители растекания охлаждающей среды; простота эксплуатации за счет того, что не требуется дополнительного нагрева и глубокого охлаждения.

Экономический эффект от внедрения изобретения, по сравнению с использованием прототипа, получают за счет исключения дополнительного нагрева и глубокого охлаждения изделия.

Формула изобретения Способ уменьшения сварочных деформаций и напряжений, преимущественно

0

5

при сварке элементов малых толщин, при котором в изделии создают градиент температур по поперечному сечению сварного соединения в направлении, нормальном оси шва, путем охлаждения шва с ограниче- нием ширины участка охлаждения, отл и чающийся тем, что, с целью упрощения технологии и повышения качества сварки, охлаждение шва осуществляют в процессе сварки до полного охлаждения изделия в поперечном сечении, при этом мощность источника охлаждения выбирают не менее мощности сварочного источника тепла, а кромки изделия перед сваркой закрепляют по границам зоны пластических деформаций.

2k

Ф

фиг. 1

фиг, 2

00

| Куркин С.А.Технология изготовления сварных конструкций | |||

| Атлас чертежей М.: Машгиз, 1962-152с, с.23 | |||

| Способ устранения сварочных деформаций и напряжений | 1982 |

|

SU1085724A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ устранения сварочных деформаций | 1973 |

|

SU469560A1 |

Авторы

Даты

1992-04-30—Публикация

1989-11-20—Подача