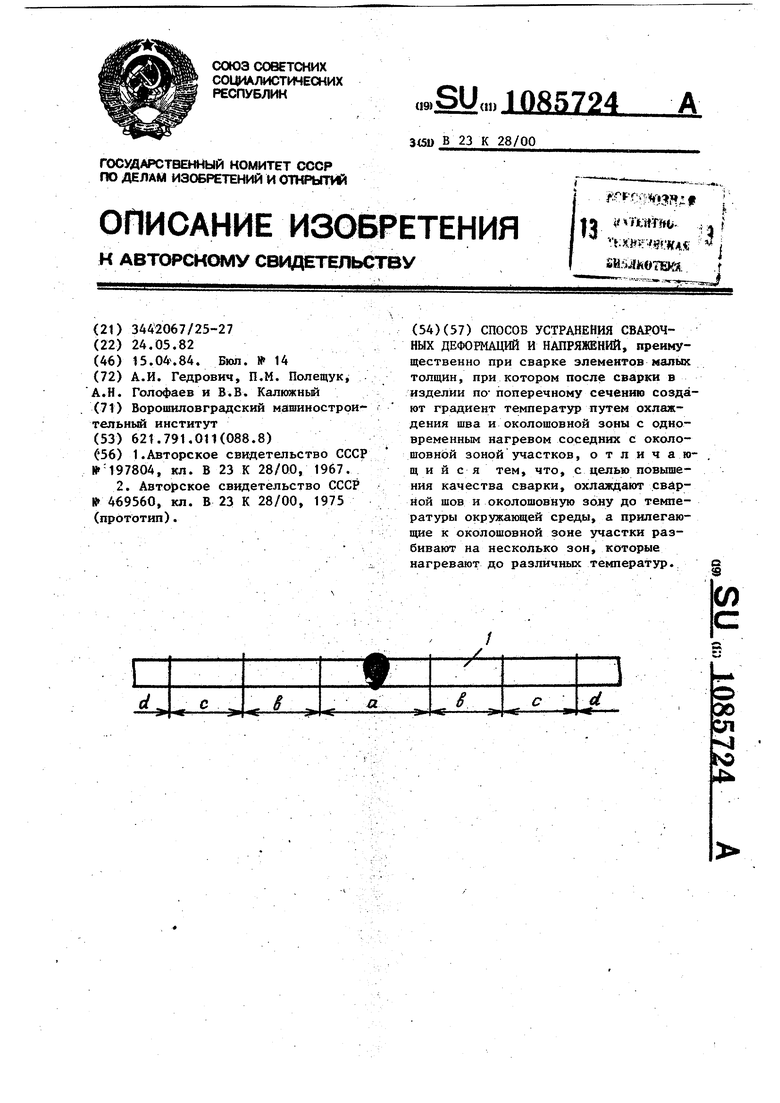

Изобретение относится к способам устранения сварочных напряжений, преимущественно прн сварке элементов малых Толщин. Известен способ снятия сварочных напряжений, по которому участок пере хода от шва к основному металлу нагревают до температуры плавления металла ij . Однако способ не всегда эффективен. Наиболее близким к предлагаемому по техническому решению является способ устранения сварочных деформа| ий и напряжений, преимущественно сварке эл«1ментов малых толщин, при котором после сварки в изделии по поперечному сечению создают градие температур путем охлаждения шва и , околошовной зоны с одновременным нагревом соседних с околошовной зо ной участков . Недостатком известного способа снижения остаточных деформаций является то, что для его осуществления требуется глубокое охлаждение шва и аколошовной зоны, что может привести к хрупкому разрушению охла даемого участка, а также для осуществления такого глубокого охлажде. ния требуются определенные материальные затраты. Целью изобретения является упрощение технологии, снижение стоимости и повышение качества сварки. Указанная цель достигается тем, что согласно способу устранения сва рочных деформаций и напряжений, пре мущественно при сварке элементов малых толщин, при котором после сварки в изделии по поперечному сечению создают градиент температур путем охлаждения шва и околошовной зоны с одновременным нагревом сосед HJf.}i с околошовной зоной участков, сварной шов и околошовную зону охла дают до температуры окружающей сред причем прилегающие к околошовной зоне участки разбивают на несколько зрн, которые нагревают до различных температур. На чертеже представлены сварные соединения, реализующие предлагаемы способ. Сварные соединения 1 состоят из участков охлаждения а, участков на грева b и с и ненагреваемых участков d. 242 Опыты проводят на пластинах не ст. 3 СП размером 400x400x2 мм. Две пластины сваривают встык. Участок а (зона пластической деформации) составляет 54 мм. Максимальный эффект снижения остаточных напряжений и деформаций потери устойчивости при минимальных температурах нагрева и размерах зон b и с получают при следую1ф1х значениях: температура нагрева участка b - , участка с - 100°С, размер зоны b составляет 90 мм, а участка с -40 мм. Сварной шов и околошовная зона на участке а охлаждаются до температуры окруя ающей среды с одновременным нагревом участков b и с, причем температура нагрева участков b больше температуры нагрева участков с. Участки d не подвергаются термическому воздействию. Нагрев участков b и с возможен с помощью высокочастотного излучения, газопламенного нагрева, протекающим током и т.д. В приведенном примере нагрев осуществляется с помощью нагревателей сопротивления, которые широко применяются в проьа Ш1ленности. Измерение температуры нагрева проводят с помощью термопар. Температура и размер участка b выбирают таким, чтобы в зоне а создавались растягивакпше напряжения, достигающие 6 . Температуру .и размер участка с оставляют прежними, исходя из условия, чтобы градиент температур на границе участков b и с имел такую величину, при которой напряжения на границе участков b и с не превышали б-р . Ступенчатый нагрев участков b и с необходим для того, чтобы создаваемые градиенты температур на границах между участками b и с и участками с и d не вызьшали появления пластических деформаций, а градиент температур на границах мезкду участ- ками а и Ъ вызывал появление на участке а пластических деформаций удлинения, которые после прекращения нагрева и выравнивания температур во всех участках приводят к снижению уровня остаточных сварочных напряжений и, как следствие, к з еньшению деформаций потери УСТОЙЧИВОСТИ тонколистового элемента. Напряжения, достигаюпще б-у- « в зоне а можно создать нагрева1Я равноJ 10857244

мерно участок b до определенной тем-При осуществлении предлагаемого

пературы, но при этом на границе .способа не требуется глубокого охлажзон b и с также напряжения достигнутдения шва и околошовной зоны, что

бт и происходит пластическая дефор-является тexничecки 4 преимуществом

нация, что естественно, нежелательно,s по сравнению с известным способом.

Чтобы этого не происходило, наИспользование предлагаемого спогранице участков b и с необходимособа позволяет сократить расходы

создать такой градиент теьтератур,на глубокое охлаждение шва и окопри котором напряжения не достигнут .лошовной зоиы, значительно повысить

о , чего можно достичь, нагревая10 качество сварного соединения, что

участок с до определенной темпера-дает положительный эффект по сравтуры.нению с базовым объектом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уменьшения сварочных деформаций и напряжений | 1989 |

|

SU1729720A1 |

| Способ устранения сварочных деформаций | 1973 |

|

SU469560A1 |

| Способ сварки | 1986 |

|

SU1400831A1 |

| Способ автоматической сварки плавлением гетерогенных никелевых сплавов | 2022 |

|

RU2794085C1 |

| Способ местной термической обработки сварных соединений крупногабаритных толстостенных изделий | 2023 |

|

RU2811004C1 |

| СПОСОБ СНИЖЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В СВАРНЫХ СОЕДИНЕНИЯХ МЕТАЛЛОВ | 2009 |

|

RU2424885C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ОДНОПРОХОДНОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ИМПУЛЬСНОМ РЕЖИМЕ ГЕТЕРОГЕННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2024 |

|

RU2828444C1 |

| Способ электродуговой многослойной сварки | 1979 |

|

SU874290A1 |

| Способ устранения сварочных деформаций потери устойчивости | 1974 |

|

SU517649A1 |

| Способ устранения сварочных деформаций | 1977 |

|

SU715262A2 |

СПОСОБ УСТРАНЕНИЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ, преимущественно при сварке элементов малых толщин, при котором после сварки в изделии ПО поперечному сечению создают градиент температур путем охлаждения шва и околошовной зоны с одновременным нагревом соседних с околошовной зоной участков, отличающийся тем, что, с целью повышения качества сварки, охлалщают CBdpйой шов и околошовную зояу до температуры окружающей среды, а прилегающие к околошовной зоне участки разбивают на несколько зон, которые нагревают до различных температур..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ устранения сварочных деформаций | 1973 |

|

SU469560A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-15—Публикация

1982-05-24—Подача