О СО G3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство стабилизации скорости осаждения металла в гальванической ванне | 1986 |

|

SU1357469A1 |

| Устройство для автоматического контроля массы осажденного металла | 1984 |

|

SU1225885A1 |

| Устройство для контроля толщины осажденного металла | 1989 |

|

SU1654384A1 |

| Устройство управления процессом нанесения гальванического покрытия заданной толщины | 1991 |

|

SU1813814A1 |

| Способ управления процессом нанесения гальванопокрытий | 1985 |

|

SU1265221A1 |

| Устройство для автоматическогоКОНТРОля ТОлщиНы гАльВАНОпОКРыТий | 1979 |

|

SU836245A1 |

| Устройство для контроля массы осажденного металла | 1990 |

|

SU1778200A1 |

| Многоканальное устройство для управления гальванообработкой | 1989 |

|

SU1672416A2 |

| Устройство для задания толщины гальванических покрытий | 1985 |

|

SU1298266A1 |

| Способ управления асинхронным электроприводом и устройство для его осуществления | 1984 |

|

SU1458962A1 |

Изобретение относится к оборудованию для гальванотехники и может быть испопьзонано в устройствах управления гальваническими ваннами,работающими в автоматическом режиме, Цель изобретения - повышение точности стабилизации и получение заданной толщины покрытия за счет учета изменений скорости осаждения металла во время.переходных процессов в гальванической ванне. Устройство содержит панну 1, источник 2 питания, шунт 3, преобразователь 4 ток-частота, преобразователь 5 параметров, преобразователь 6 частоты, схему 7 сравнения, задагчик 8 скорости осаждения, эпемент 9 управления, блок 10 регуляторов, блок 11 прогнозирования времени покрытия, дополнительную схему 12 сравнения, сумматор 13, задатчик 14 толщины покрытия и задатчик 15 времени. Частота импульсов напряжения на выходе преобразователя 4 ток- частота пропорциональна текущей скорости осаждения металла. За счет обратной связи с выхода схемы 7 сравнения текущая скорость осаждения поддерживается равной номинальной задан- 5 Ј

00

к

ной с задатчика 8 скорости осажде- ния. Наличие переходных процессов в гальванической ванне приводит к тому, что средняя скорость осаждения отличается от номинальной. При этом заданное с эадатчика 15 время покрытия не равно прогнозируемому времени, пропорциональному напряжеИзобретение относится к оборудованию для гальванотехники, может быть использовано в устройствах управления гальваническими ваннами, работающими в автоматическом режиме и явля- ется усовершенствованием устройства по авт. св. № 1357469.

Цель изобретения - повышение точности стабилизации и получение заданной толщины покрытия путем учета изме менений скорости осаждения металла во время переходных процессов в гальванической ванне,

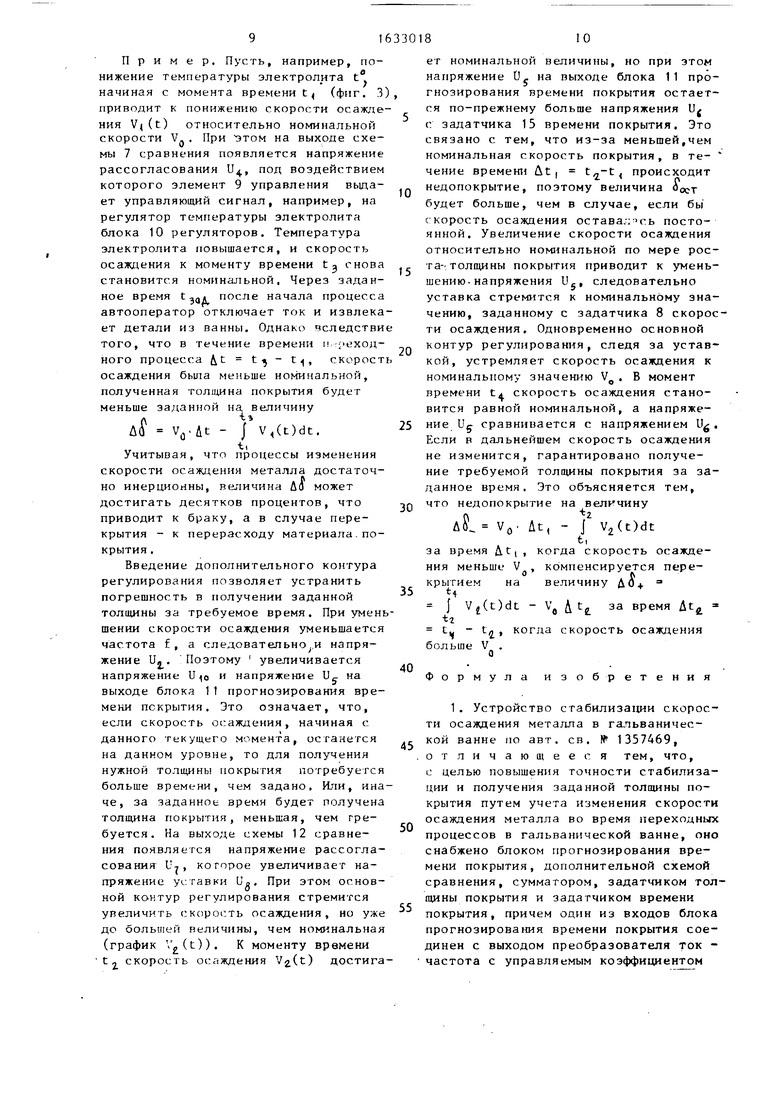

На фиг.1 и 2 представлена блок- схема устройства стабилизации скорое- ти осаждения металла в гальванической ванне/ на фиг.3 - графики изменения скорости осаждения металла при ее регулировании с помощью известного (кривая )) и предлагаемого уст- ройстйа (кривая У(с)).

Устройство стабилизации скорости осаждения металла в гальванической ванне (фиг.1) содержит гальваническую ванну 1, регулируемый источник 2 питания, шунт 3, преобразователь 4 ток - частота с управляемым коэффициентом преобразования, преобразо- - ватель 5 параметров, преобразователь 6 частоты, схему 7 сравнения, задат- чик 8 скорости осаждения, элемент 9 управления, блок 10 регуляторов,блок 11 прогнозирования времени покрытия, дополнительную схему 12 сравнения, сумматор 13, задатчик 14 толщины по- крытия и задатчик 15 времени покрытия .

Входы преобразователя 5 параметров подключены к датчикам, находящимся в гальванической ванне 1, а его выходы соединены с контролирующими входами элементов 9 управления и управляющими входами преобразователя 4 ток - частота, сигнальный вход кото

нию на выходе блока 11 прогнозирования . На схему 7 сравнения подается новое значение напряжения уставки. Изменение уставки позволяет скомпенсировать отклонение средней скорости осаждения от номинальной,вызванное переходными процессами. 1 з.п. ф-лы, 3 ил.

0

5

о

0 5 п

рого соединен с выходом регулируемого источника 2 питания и питающими электродами гальванической ванны 1. Выход преобразователя 4 ток - частота подключен к входу преобразователя 6 частоты, выход которого соединен с одним из входов схемы 7 сравнения. Выход последней соединен с входом элемента 9 управления, выходы которого подключены к управляющим входам регулируемого источника 2 питания и блока 10 регуляторов. Один из входов блока 11 прогнозирования времени покрытия соединен с выходом 4 преобразователя ток - частота, а второй вход - с выходом преобразователя 6 частоты. Выходы задатчика 14 толщины покрытия подключены к установочным входам блока 11 прогнозирования времени покрытия, выход которого соединен с одним из входов дополнительной схемы 12 сравнения, другой вход которой подключен к выходу задатчика 15 времени покрытия. Выход дополнительной схемы 12 сравнения соединен с одним из входов сумматора 13, к второму входу которого подключен выход задатчика 8 скорости осаждения. Выход сумматора 13 соединен с одним из входов основной схемы 7 сравнения.

Блок 11 прогнозирования времени покрытия содержит реверсивный счетчик 16, преобразователь 17 код - напряжение, делительное устройство 18, таймер 19 и второй сумматор 20.

Вход реверсивного счетчика 16 соединен с выходом преобразователя 4 ток - частота. Выходы задатчика 14 толщины покрытия подключены к установочным входам реверсивного счетчика 16, выходы которого соединены С входами преобразователя 17 код - напряжение. - Выход последнего подключен к одному из входов делительного уст516330

роисгпа 18, второй вход которого соединен с выходом преобразователя 6 час- частоты. Один из входов второго гумма гора 20 подключен к выходу делительного устройства 18, а другой вход - к выходу таймера 9. Выход второго сумматора 20 соединен с одним из входов дополнительной схемы 12 сравнения.10

Устройс гво работает следующим образом.

При протекании через гальваническую ванну постоянного тока I в течение времени t ожидаемую толщину по- | крытия рассчитывают по формуле

J-f-.I.t,

ьк

О)

где К - коэффициент пропорциональ- 0

ности; Sjc - площадь покрываемых деталей

(площадь катода).

Средняя скорость осаждения V металла - величина, равная отношению25 полученной толщины покрытия $ к времени С протекания тока I

(2)

учитывая соотношение (1) получают

V -- ь к

(3)

Для реальных процессов гальванопокрытия коэффициент К не является постоянной вепичиной, а зависит от многих параметров процесса, в частности от температуры электролита t , его концентрации С, величины водород- ного потенциала рН и других факторов :

К f (t°, С, рН...)

В предлагаемом устройстве питание гальванической ванны осуществляется от регулируемого источника 2 питания. Напряжение П, снимаемое с шунта 3, пропорционально току I гальванической яанны 1 , подается на снгнапьньгй вход преобразователя 4 ток - частота с управляемым коэффициентом преобразования. При номинальных значениях контролируемых параметров гальванической ванны 1, т.е. при

номинальной скорости осаждения металла V0 , на выходе преобразователя 4 ток - частота вырабатываются импульсы напряжения, частота f следования

86

которых пропорциональна V . - эояатель f частоты преобразует час-- тоту в пропорциональное напряжение Ид. Блок 11 прогнозирования времени покрытия вырабатывает напряжение

и.

которое пропорционально прсч но

--10

|

0

2530

35

Q зируемому времени покрытия. Это прг- мя, в течение которого толщина покрытия становится равной значению, заданному с задагчика 14 толщины покрытия, при условии, что начиная с толщины покрытия, достигнутой к тан- ному моменту, осаждение будет идти с постоянной средней скоростью, равной скорости осаждения в данный момент времени. При номинальной скорости осаждения металла VQ напряжение Ug- равно напряжению Ug с выхода ча- датчика 15 времени покрытия. При гом на выходе схемы 12 сравнения напряжение равно нулю.

Напряжение уставки Ug на выхоае сумматора 13 равно напряжению Uj с задатчика 8 скорости осаждения. Схема 7 сравнения сравнивает это напряжение с напряжением 11„. При номинальном значении скорости осаждения на выходе схе мы 7 i равнения напряжение также равно нутю. По нулевому уровню напряжения П. элемент 9 управления вырабатывает такие управлявшее сигналы на регулируемый источник 2 питания и блок 10 регуляторов, котпрме сохраняют существующие параметры гальванической ванны на данном уровне. При отклонении реальных знамений параметров от номинальных, например при изменении температуры пе ктролита, изменяется скорость осэжде- ння металла в ванне. При этом преобразователь 5 параметров вырабатывает дополнительные сигналы, которпе изменяют коэффициент преобразовании

преобразователя 4 ток - частота таким образом, что частота f на его выходе пропорциональна нояому значению скорости осаждения. На выходе схемы 7 сравнения появляется напряжение рассогласования 1 д . Элемент

9управления в зависимости от величины и знака этого напряжения, с учетом сигналов с выходов преобразователя 5 параметров и шунта 3, которые несут информацию о реальных значениях параметров гачьвзнической ванны 1 s изменяет управляющие сигналы на регулируемый источник 2 питания и блок

10регуляторов. Последние изменяют

параметры гальванической ванны так, чтобы обеспечивалась требуемая скорость покрытия, а параметры ванны не выходили за рамки предельно допус- тимых значений, определяемых техно- логией покрытия и заданных в элементе 9 управления,

Наличие переходных процессов в гальванической ванне 1 приводит к тому, что в течение времени отработки рассогласования скорость осаждения металла не равна номинальной, т.е. изменяется время, за которое будет достигнута заданная толщина покрытия. При этом изменяется величина напряжения U на выходе блока II прогнозирования времени покрытия. На выходе схемы 12 сравнения появнапряжение рассогласо-

ляется

вания. В зависимости от величины и знака этого напряжения изменяется напряжение Ug уставки на выходе сумматора 13. Отработка системой новой уставки приводит к компенсации про- исшедших отклонений скорости осаждения и уменьшению напряжения рассогласования IU . Изменение уставки Ug в сторону значения Uj, задаваемого с задатчика 8 скорости осаждения, про- исходит одновременно с изменением скорости осаждения в сторону номинального значения. При этом соответственно , изменяется частота f и умен

шается напряжение рассогласования U При достижении напряжения U4 нулевого уровня устанавливается статически режим работы устройства при новых значениях параметров ванны, обеспечивающих номинальную скорость осаждения металла.

Блок прогнозирования времени (фиг. 1) покрытия работает следующим образом.

Импульсы напряжения частотой f поступают на вычитающий вход реверсивного счетчика 16, на установочные входы которого с задатчика 14 толщины покрытия подается код М, пропорциональный заданной толщине покрытия §фА,- Счетчик 16 подсчитывает количество N импульсов частоты f, которое вследствие того, что f пропорциональна мгновенной скорости осаждения, равно текущей толщине покрытия о тец1, и вычитает его из кода М. Таким образом, на выходе реверсивного счетчика 16 вырабатывается код N, пропорциональный толгде

щине покрытия д которую осталось нанести на детали до получения заданной толщины:

О ост а А тек Преобразовател-ь 17 код - напряжение преобразует код в пропорциональное напряжение U«. На тельного устройства If равно

Уд К Орет U,

выходе дели- напряжение

U

K4-V

;

(5)

Квкоэффициенты пропорциональности , V - скорость осаждения металла, которая может быть определена как

ft

v - fr- ,(6)

сост

tOCT- прогнозируемое время, оставшееся до окончания покрытия. Подставляя (6) в (5), получаем, что

К

о

К,

ост

Таким образом, напряжение U10 на выходе делительного устройства 18 пропорционально прогнозируемому времени, оставшемуся до конца покрытия, т.е. времени, за которое будет нанесена оставшаяся до заданной толщина Покрытия 5ОСТ при условии, что средняя скорость осаждения останется, начиная с данного момента, постоянной. На выходе таймера 19 вырабатывается напряжение U , пропорциональное текущему времени покрытия С а .

Т с 14

Сумма напряжений i;(( и - напряжение . UЈ на выходе сумматора 20, соответственно, пропорционально прогнозируемому времени нанесения покрытия t pp при данных условиях его нанесения

0

5

t,

+ t,

t np -тек т LOCT

Применение дополнительного контура регулирования позволяет в соответствии с отклонением заданного времени покрытия от прогнозируемого ввести поправку на уставку скорости осаждения, которая е учетом переходных процессов в гальванической ванне обеспечивает получение заданной толщины покрытия за требуемое время. При этом уменьшается брак, экономится материал покрытия,

Пример. Пусть, например, понижение температуры электролита t°, начиная с момента времени t (фиг. 3 приводит к понижению скорости осаждения V(t) относительно номинальной скорости V. . При этом на выходе схемы 7 сравнения появляется напряжение рассогласования U., под воздействием которого элемент 9 управления выдает управляющий сигнал, например, на регулятор температуры электролита блока 10 регуляторов. Температура электролита повышается, и скорость осаждения к моменту времени tэ снова становится номинальной, Через заданное время tgoi после начала процесса автооператор отключает ток и извлекает детали из ванны. Однако вследстви того, что в течение времени и ; еход- ного процесса t t - t, скорост осаждения была меньше номинальной, полученная толщина покрытия будет меньше заданной на величину

Лt

Ли V0-it - J V(t)dt.

Учитывая, что процессы изменения скорости осаждения металла достаточно инерционны, величина Д(3 может достигать десятков процентов, что приводит к браку, а в случае перекрытия - к перерасходу материала.покрытия .

Введение дополнительного контура регулирования позволяет устранить погрешность в получении заданной толщины за требуемое время. При уменьшении скорости осаждения уменьшается частота f, а следовательно;и напряжение Uj. Поэтому увеличивается напряжение и напряжение Ug. на выходе блока 11 прогнозирования времени покрытия. Это означает, что, если скорость осаждения, начиная с данного текущего момента, останется на данном уровне, то для получения нужной толщины покрытия потребуется больше времени, чем задано. Или, иначе, за заданное время будет получена толщина покрытия, меньшая, чем требуется. На выходе схемы 12 сравнения появляется напряжение рассогласования U-j , которое увеличивает напряжение уставки Ug, При этом основной контур регулирования стремится увеличить скорость осаждения, но уже до большей величины, чем номинальная (график V(t)). К моменту времени t, скорость осаждения Vg.(t) достига

0

0

5

,Q

5

45

0

ет номинальной величины, но при этом напряжение 0- на выходе блока 11 прогнозирования времени покрытия остается по-прежнему больше напряжения U с задатчика 15 времени покрытия. Это связано с тем, что из-за меньшей,чем номинальная скорость покрытия, в те- чение времени ut( , происходит недопокрытие, поэтому величина йоет будет больше, чем в случае, если бы скорость осаждения остава.тть постоянной. Увеличение скорости осаждения относительно номинальной по мере роста-- толщины покрытия приводит к уменьшению- напряжения U,, следовательно уставка стремится к номинальному значению, заданному с задатчика 8 скорости осаждения. Одновременно основной контур регулирования, следя за уставкой, устремляет скорость осаждения к номинальному значению V0. В момент времени t скорость осаждения становится равной номинальной, а напряжение Ug- сравнивается с напряжением U. Если в дальнейшем скорость осаждения не изменится, гарантировано получение требуемой толщины покрытия за заданное время. Это объясняется тем, что недопокрытие на величину

А V0. At, - j V2(t)dt

ti

за время u.t, , когда скорость осаждения меньше V , компенсируется перекрытием на величину До.

Ч | V(t)dt - Vfl Дte за время Ди

t2

СЧ 1Ј когда скорость осаждения

больше V . О

Формула изобретения

1

преобразования, а другой вход - с выходом преобразователя частоты, выходы задатчика толщины покрытия подключены к установочным входам блока прогнозирования времени покрытия, выход которого соединен с одним из входов дополнительной схемы сравнения, другой вход которой подключен к выходу задатчика времени покрытия, выход дополнительной схемы сравнения соединен с одним из входов сумматора, к другому входу которого подключен выход аадатчика скорости осаждения, выход сумматора соединен с одним из входов основной схемы сравнения.

2, Устройство по п. 1, о т л и ч а10

1633

ю щ е е с я тем, что блок прогнозирования времени покрытия выполнен в виде соединенных реверсивного счетчика, преобразователя код - напряжение,

ll-1/Vf

V(t)

фиг. 2

Va

10

301812

делительного устройства, таймера и второго сумматора, причем вход реверсивного счетчика соединен с выходом преобразователя ток - частота с управляемым коэффициентом преобразования, выходы задатчика толщины покрытия подключены к установочным входам реверсивного счетчика, выходы которого соединены с входами преобразователя код - напряжение, выход преобразователя код - напряжение подключен к одному из входов делительного устройства, второй вход которого соединен с выходом преобразователя частоты, один из входов второго сумма-тора подключен к выходу делительного устройства, а другой вход - к выходу таймера, выход второго сумматора соединен с одним из входов дополнительной схемы сравнения.

20

| Устройство стабилизации скорости осаждения металла в гальванической ванне | 1986 |

|

SU1357469A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-03-07—Публикация

1989-04-11—Подача