Изобретение относится к средствам регулирования натяжения и может быть использовано на текстильных машинах, в частности на ткацком станке.

Цель изобретения - повышение точности регулирования путем учета приращения натяжения в моменты зевообра- зования и прибоя.

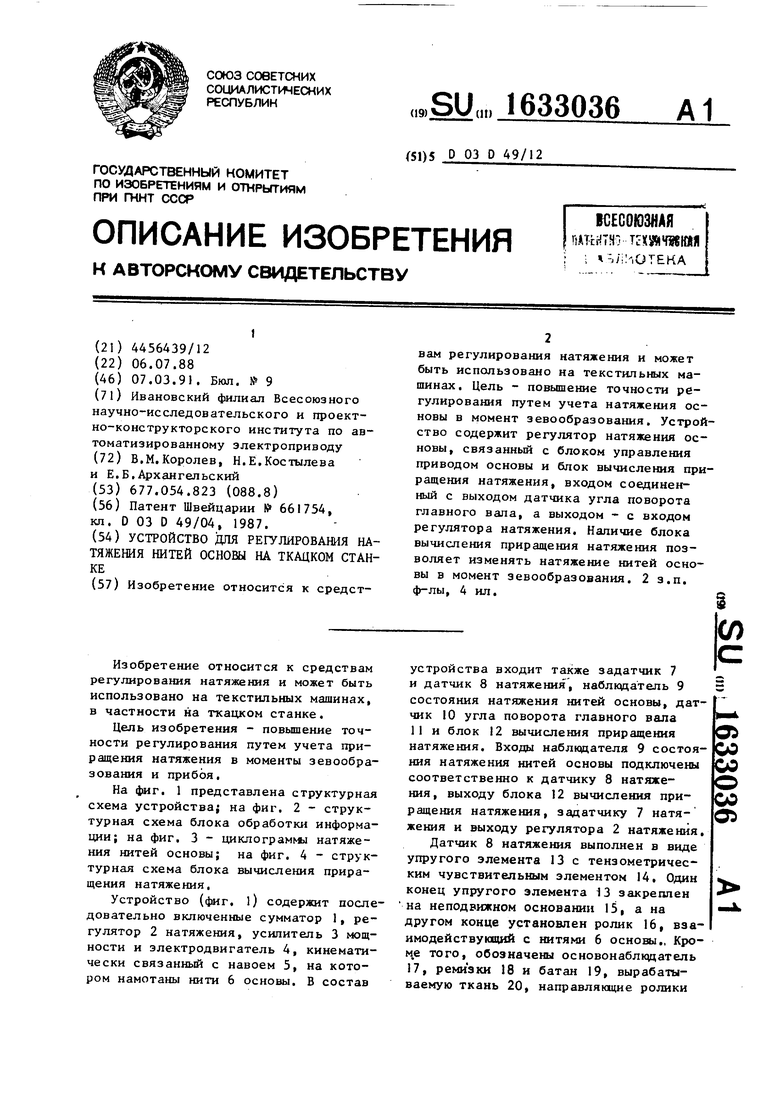

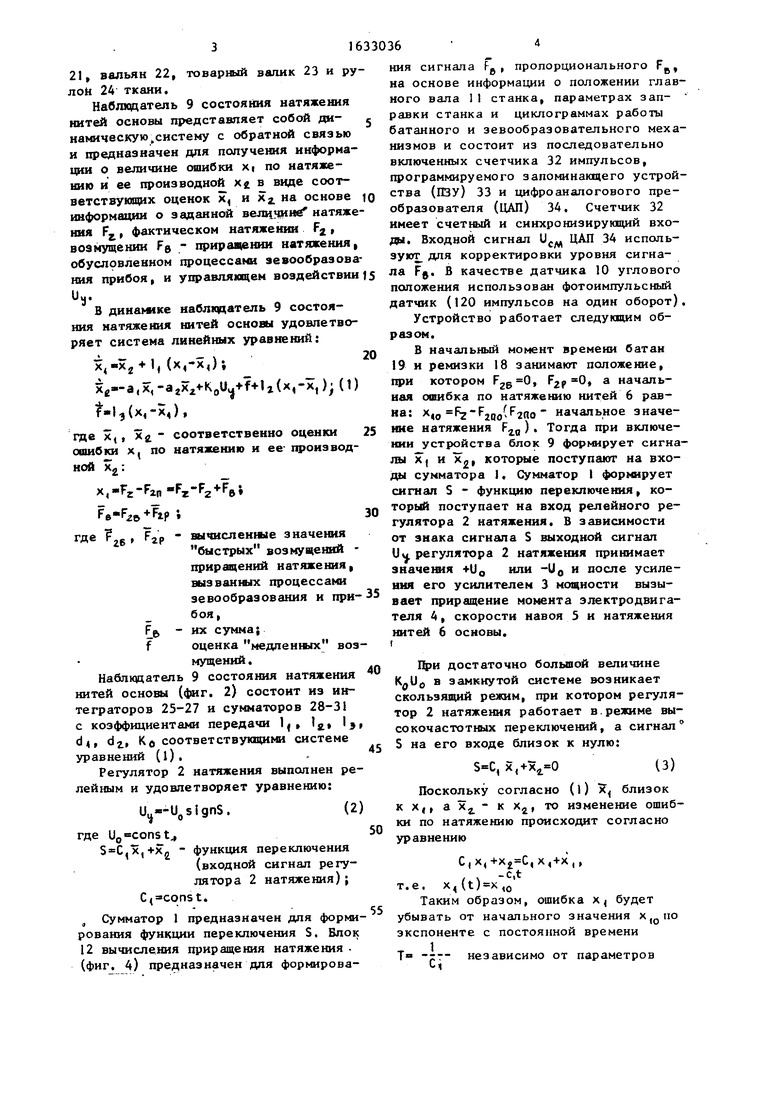

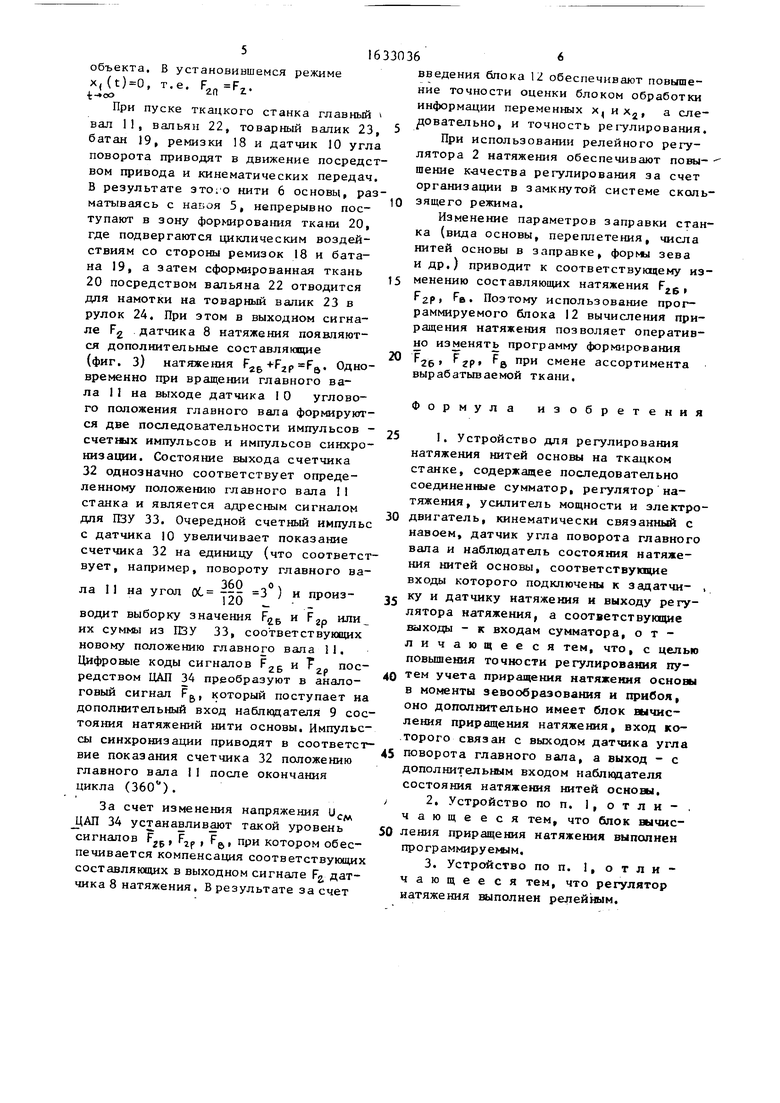

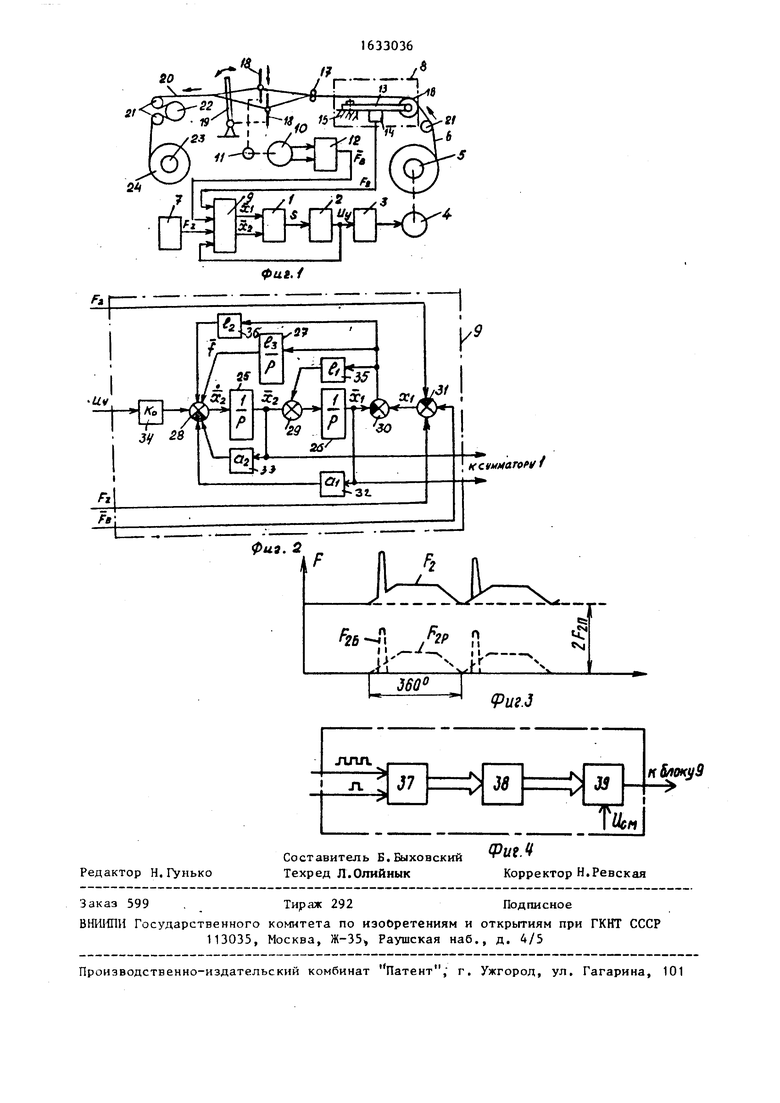

На фиг. 1 представлена структурная схема устройства; на фиг. 2 - структурная схема блока обработки информации; на фиг. 3 - циклограммы натяжения нитей основы; на фиг. 4 - структурная схема блока вычисления приращения натяжения.

Устройство (фиг. l) содержит последовательно включенные сумматор 1, регулятор 2 натяжения, усилитель 3 мощности и электродвигатель 4, кинематически связанный с навоем 5, на котором намотаны нити 6 основы. В состав

устройства входит также задатчик 7 и датчик 8 натяжения, наблюдатель 9 состояния натяжения нитей основы, датчик 10 угла поворота главного вала 11 и блок 12 вычисления приращения натяжения. Входы наблюдателя 9 состояния натяжения нитей основы подключены соответственно к датчику 8 натяжения, выходу блока 12 вычисления приращения натяжения, задатчику 7 натяжения и выходу регулятора 2 натяжения. Датчик 8 натяжения выполнен в виде упругого элемента 13 с тензометричес- ким чувствительным элементом 14. Один конец упругого элемента 13 закреплен на неподвижном основании 15, а на другом конце установлен ролик 16, взаимодействующий с нитями 6 основы., Кро- м.е того, обозначены основонаблюдатель 17, ремизки 18 и батан 19, вырабатываемую ткань 20, направляющие ролики

о оо со о

00

о

21, вальян 22, товарный валик 23 и рулой 24 ткани.

Наблюдатель 9 состояния натяжения нитей основы представляет собой ди- намическую,систему с обратной связью и предназначен для получения информации о величине ошибки xt по натяжению и ее производной х в виде соответствующих оценок х, и хг на основе ю информации о заданной величине натяжения Рг, фактическом натяжении F2, возмущении Fe - приращении натяжения, обусловленном процессами зевообразова- ния прибоя, и управляющем воздействии 1

иг

В динамике наблюдатель 9 состояния натяжения нитей основы удовлетворяет система линейных уравнений:

х,-х2 + I, (х,-х,);2

хЈ--а,х1-агх2 Кои + +1г(х,-х|);(1) t«l,(x,-x,),

где х(, х - соответственно оценки 2 ошибки xt по натяжению и ее- производной Х2:

Fe-F + Fip i3

где 6, F2P вычисленные значения быстрых возмущений приращений натяжения, вызванных процессами зевообраэования и при- 3 боя,

F& - их сумма; fоценка медленных возмущений .

Наблвдатель 9 состояния натяжения 4 нитей основы (фиг. 2) состоит из интеграторов 25-27 и сумматоров 28-31 с коэффициентами передачи lf, 12, 19, d, dj., К о соответствующими системе уравнений (1) .

Регулятор 2 натяжения выполнен релейным и удовлетворяет уравнению:

Uy-Ue signS.(2)

где U0«const,,

,x,+xu - функция переключения (входной сигнал регулятора 2 натяжения); C const.

4 Сумматор 1 предназначен для форми- рования функции переключения S. Блок 12 вычисления приращения натяжения (фиг. 4) предназначен для формирования сигнала Fe, пропорционального FR, на основе информации о положении главного вала 11 станка, параметрах зап- равки станка и циклограммах работы батанного и зевообразовательного механизмов и состоит из последовательно включенных счетчика 32 импульсов, программируемого запоминающего устройства (ПЗУ) 33 и цифреаналогового преобразователя (ЦАП) 34. Счетчик 32 имеет счетный и синхронизирующий входы. Входной сигнал UCM ЦАП 34 используют для корректировки уровня сигнала РЗ« В качестве датчика 10 углового положения использован фотоимпульсный датчик (120 импульсов на один оборот)

Устройство работает следующим образом.

В начальный момент времени батан 19 и ремизки 18 занимают положение, при котором , F2P 0, а начальная ошибка по натяжению нитей 6 равна: х,0 Fz-F2qo(F2no - начальное значение натяжения Fzo ) . Тогда при включении устройства блок 9 формирует сигналы и 2 которые поступают на входы сумматора 1. Сумматор I формирует сигнал S - функцию переключения, который поступает на вход релейного регулятора 2 натяжения. В зависимости от знака сигнала S выходной сигнал Uу. регулятора 2 натяжения принимает значения +U0 или -U0 и после усиления его усилителем 3 мощности вызывает приращение момента электродвигателя 4, скорости навоя 5 и натяжения

нитей 6 основы.

t

При достаточно большой величине K0U0 в замкнутой системе возникает скользящий режим, при котором регулятор 2 натяжения работает в.режиме высокочастотных переключений, а сигнал S на его входе близок к нулю:

S-C, х((3)

Поскольку согласно (1) х близок к х4 а хг - к хг, то изменение ошибки по натяжению происходит согласно уравнению

С,х,,х,+х ,,

, -с« т.е. x4U),0

Таким образом, ошибка х будет убывать от начального значения х( по экспоненте с постоянной времени

1

Т™ i независимо от параметров И

объекта, В установившемся режиме

х,(t)0, т.е. F FZ.

При пуске ткацкого станка главный вал 11, вальян 22, товарный валик 23, батан 19, ремизки 18 и датчик 10 угла поворота приводят в движение посредством привода и кинематических передач. В результате это. О нити 6 основы, разматываясь с наьоя 5, непрерывно поступают в зону формирования ткани 20, где подвергаются циклическим воздействиям со стороны ремизок 18 и батана 19, а затем сформированная ткань 20 посредством вальяна 22 отводится для намотки на товарный валик 23 в рулок 24. При этом в выходном сигнале F2 датчика 8 натяжения появляются дополнительные составляющие

3)

натяжения F26 +F

г

Одновременно при вращении главного вала 11 на выходе датчика I0 углового положения главного вала формируются две последовательности импульсов - счетных импульсов и импульсов синхронизации. Состояние выхода счетчика 32 однозначно соответствует определенному положению главного вала 11 станка и является адресным сигналом для ПЗУ 33. Очередной счетный импульс с датчика 10 увеличивает показание счетчика 32 на единицу (что соответствует, например, повороту главного вала 11 на угол ОС тт- 3 ) и производит выборку значения Ргв и Fг„ или их суммы из ПЗУ 33, соответствующих новому положению главного вала П. Цифровые коды сигналов FZB и F2 посредством ЦАП 34 преобразуют в аналоговый сигнал Fg, который поступает на дополнительный вход наблюдателя 9 состояния натяжений нити основы. Импульс- сы синхронизации приводят в соответствие показания счетчика 32 положению главного вала I1 после окончания цикла (360°).

За счет изменения напряжения UCM ЦАП 34 устанавливают такой уровень сигналов Ргр, F2p , FB , при котором обеспечивается компенсация соответствующих составляющих в выходном сигнале Fa датчика 8 натяжения. В результате за счет

0366

введения блока 2 обеспечивают повышение точности оценки блоком обработки информации переменных х их2, а следовательно, и точность регулирования. При использовании релейного регулятора 2 натяжения обеспечивают повы- - шение к-ачества регулирования за счет организации в замкнутой системе скользящего режима.

Изменение параметров заправки станка (вида основы, переплетения, числа нитей основы в заправке, формы зева и др.) приводит к соответствующему изменению составляющих натяжения F2e, fzff FB Поэтому использование программируемого блока 12 вычисления приращения натяжения позволяет оперативно изменять программу формиро-вания

26 гр й при смене ассортимента вырабатываемой ткани.

Формула изобретения

I. Устройство для регулирования

натяжения нитей основы на ткацком станке, содержащее последовательно соединенные сумматор, регулятор натяжения, усилитель мощности и электродвигатель, кинематически связанный с навоем, датчик угла поворота главного вала и наблюдатель состояния натяжения нитей основы, соответствующие входы которого подключены к задатчи- , ку и датчику натяжения и выходу регулятора натяжения, а соответствующие выходы - к входам сумматора, отличающее ся тем, что, с целью повышения точности регулирования путем учета приращения натяжения основы в моменты зевообразования и прибоя, оно дополнительно имеет блок вычисления приращения натяжения, вход которого связан с выходом датчика угла

поворота главного вала, а выход - с дополнительным входом наблюдателя состояния натяжения нитей основы,

2. Устройство по п. 1, о т л и - .

чающееся тем, что блок вычисления приращения натяжения выполнен программируемым,

3. Устройство по п. отличающее ся тем, что регулятор натяжения выполнен релейным.

nhCT

4

i i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ТКАЦКОГО СТАНКА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2045457C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ УРАБОТКИ ОСНОВЫ НА ТКАЦКОМ СТАНКЕ | 1992 |

|

RU2039136C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТКАНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2303088C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НАТЯЖЕНИЕМ НИТИ ОСНОВЫ В ТКАЦКОМ СТАНКЕ | 1993 |

|

RU2070237C1 |

| Устройство управления натяжением нитей основы на ткацком станке | 1988 |

|

SU1664915A1 |

| Способ ткачества | 1987 |

|

SU1423646A1 |

| Машина для выработки полотна ткановязаной структуры | 1978 |

|

SU775204A1 |

| Круглый ткацкий станок | 1926 |

|

SU8400A1 |

| Основной регулятор | 1973 |

|

SU485604A3 |

| Основный регулятор ткацкого станка | 1989 |

|

SU1661253A1 |

Изобретение относится к средствам регулирования натяжения и может быть использовано на текстильных машинах. Цель - повышение точности регулирования путем учета натяжения основы в момент зевообраэования. Устройство содержит регулятор натяжения основы, связанный с блоком управления приводом основы и блок вычисления приращения натяжения, входом соединенный с выходом датчика угла поворота главного вала, а выходом - с входом регулятора натяжения. Наличие блока вычисления приращения натяжения позволяет изменять натяжение нитей основы в момент зевообразования. 2 з.п. ф-лы, 4 ил.;

./

$U9. 2

/

ifcvM aivw t

.J.

2P

i.

360° j|

о

n

JL

Риг.З

$

«N

| Формирующее устройство для фазометра | 1977 |

|

SU661754A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1991-03-07—Публикация

1988-07-06—Подача