ность, обеспечивающую образование эмульсии с диаметром капель четыреххлористого углерода около 0,010 мм.

В процессе перемешивания эмульсию направляют в устройство, через которое осуществляют ввод ее в вакуум. При этом скорость подачи эмульсии в устройство такова, что эмульсия попадает в вакуум уже через 2-3 с после отбора ее из емкости, где осуществляют ее приготовление. Это время в течение которого данную эмульсию можно считать устойчивой.

Устройство для ввода в вакуум представляет собой капилляр с внутренним диаметром 0,4 мм, кромки которого обогревают до 250°С. Рабочее давление при замораживании раствора поддерживают на уровне 13 Па. Струя эмульсии, попадая в вакуум, разбивается на капли. С поверхности капли данной эмульсии и внутри нее начинается процесс испарения четыреххлористого углерода и охлаждения капли. Однако капля при этом не взрыватеся, так как обеспечивается отношение -Д 40 , где do Ож

диаметр отверстия сопла для истечения эмульсии; - диаметр капель дополнительной жидкости в эмульсии.

Капля эмульсии охлаждается таким образом до температуры кристаллизации раствора, после чего фиксируются поверхности, образованы в процессе испарения CCU внутри капли, в виде трещин в грануле и далее процесс кристаллизации происходит за счет испарения CCU с всех поверхностей при температуре - 78°С, что соответствует равновесной температуре паров четыреххлористого углерода при рабочем давлении 13 Па. Равновесная температура паров воды при этом давлении составляет - 40°С.

Таким образом, существенно увеличивается поверхность теплоотвода и понижается температура на этой поверхности, что приводит к соответственному увеличению скорости замораживания. Так как замораживание капли эмульсии происходит за счет испарения ССМ, то на поверхности капли не образуется уплотненной корки с низкой дисперсностью. Пары четыреххлористого углерода улавливаются на азотном десублиматоре, температура поверхности которого -195°С. В результате заморажива- ния раствора образуются гранулы со средним диаметром 0,73 мм, которые подвергаются сублимационному обезвоживанию в обогреваемом противне. Определение дисперсности продукта осуществляют методом электронной микроскопии, а также на лазерном культоре. Анализы показали, что среднемассовый размер частиц дисперсного сульфита натрия, полученного таким образом, не превышал 0,25 мкм, а разброс частиц по размерам весьма незначителен.

При уменьшении отношения -Ј- до 5 коОж

личество четыреххлористого углерода внутри капли значительно уменьшается, по0 этому не происходит значительного увеличения площади теплоотвода за счет раскрытия капли эмульсии. В этом случае среднемассовый размер частиц сульфита натрия достигает значения 0,32 мкм.

5П р и м е р 2. На стадии эмульгирования

осуществляют перемешивание водного раствора калийной селитры 10%-ной концентрации с фреоном-113 в необходимом для замораживания раствора весовом соотно0 шении: 17 г фреона-113 на 100 г воды в растворе. Эмульгирование осуществляют ультразвуком в присутствии ПАВ, в качестве которого используют лецитин. Эмульсию с добавкой лецитина в количестве 0.05% по

5 весу от количества воды в растворе перемешивают до размера капель фреона-113 в ней 0,020 мм. Эмульсию вводят в вакуум через устройство (пример 1) при рабочем давлении 13 Па. Время движения эмуль0 сии от емкости, где осуществляют ее приготовление, до момента ее попадания в вакуум может достигать 50 с, так как в течение этого времени данная эмульсия является устойчивой,что позволяет

5 емкость приготовления эмульсии размещать на некотором удалении от устройства ввода в вакуум. В данном случае

отношение -2- 20, поэтому раствор в

Ож

0 капле эмульсии при рабочем давлении начинает интенсивно охлаждаться и замораживаться за счет испарения фреона-113 как с поверхности, так и внутри капли эмульсии, а разбиения ее на более мелкие капли не

5 происходит, так как доля фреона-113 внутри капли эмульсии недостаточна для этого. Равновесная температура паров фреонэ- 113 при рабочем давлении 13 Па составляет 93°С, т.е. меньше соответствующей рав0 новесной температуры воды на 53°С, что приводит к увеличению скорости замораживания. Так же, как и в примере 1, не образуется уплотненной корки с низкой дисперсностью, так как замораживание

5 капли эмульсий происходит только за счет испарения фреона-113. Сублимационное обезвоживание и десублимацию паров осуществляют по примеру 1. В результате получают продукт со среднемассовым раз

мером 0,2 мкм и узким распределением частиц по размерам,размеры гранул продукта составляют в среднем 0,71 мм, что позволяет легко подвергать его дальнейшей обработке.

При увеличении отношения -г до 60 за

Ож

счет более интенсивного перемешивания эмульсии струя на выходе из устройства ввода в вакуум разбивается на мелкие капли размером менее 0,1 мм, которые при замораживании образуют гранулы таких же размеров. Эти гранулы легко уносятся потоком пара к десублиматору, так что потери продукта при этом могут достигать 50%. Вы- грузка такого продукта также затруднена, так как он чрезвычайно легок и может проникать в виде пыли в любые части оборудования. Среднемассовый размер этого

продукта такой же, как и при -г 40 , т.е.

Ож

менее 0,2 мкм.

При приготовлении эмульсии без ПАВ время ее устойчивости составляет менее 1 с. Такая эмульсия до попадания ее в вакуум расслаивается, что приводит к локальному обволакиванию капли раствора фреоном-113 в вакууме. Внутри капли раствора фреона нет и испарение его происходит только локально с поверхности капли раствора. Вследствие этого скорость замораживания значительно уменьшается, понижается дисперсность продукта, а на его поверхности частично образуется плотная низкодисперсная корка. Среднемассовый размер такого продукта составляет 0,38 мкм.

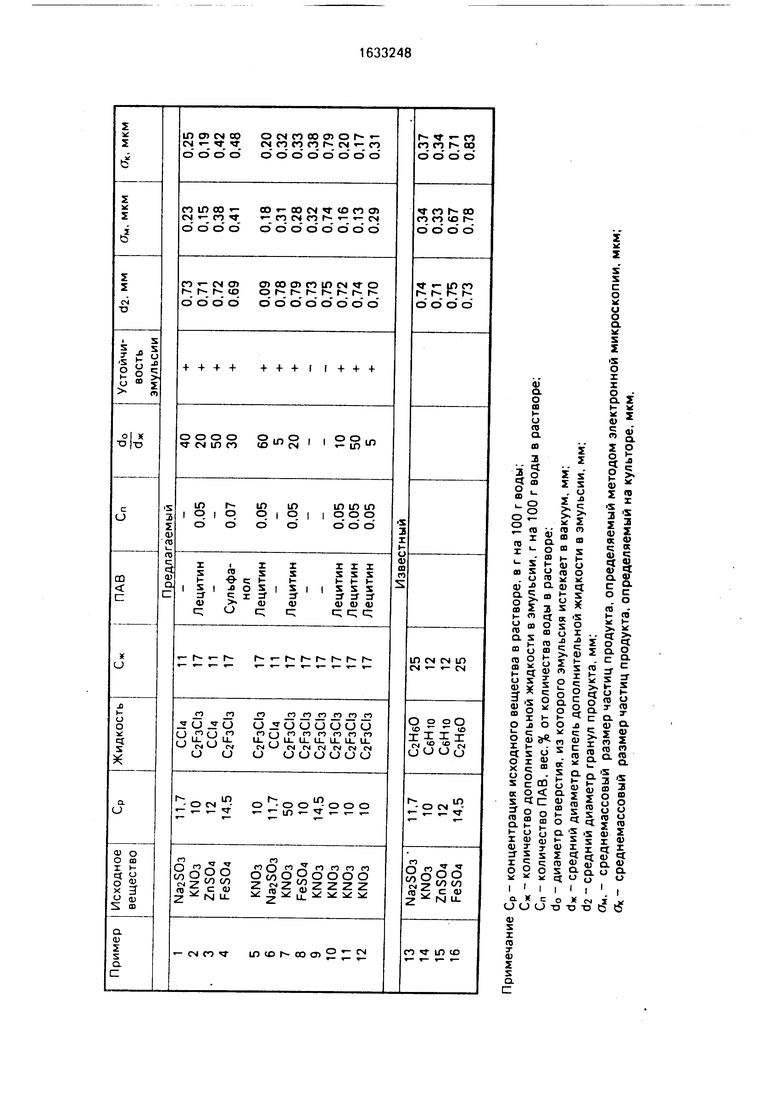

Примеры 3-12. В этих примерах приготовление эмульсии, ввод ее в вакуум, замораживание раствора и его сублимационную сушку осуществляют как и в примерах 1,2. Рабочее давление во всех случаях составляет 13 Па.

Данные по концентрациям используемых растворов, составам эмульсии, отdoношениям -г- , среднемассовым размерам

Ож

частиц продукта сведены в таблицу, где также представлены и данные, полученные для аналогичных растворов известным способом.

Сравнительный анализ дисперсности продуктов по таблице показывает, что для одних и тех же растворов исходного вещества дисперсность продукта, полученного согласно изобретению, в 1,5-2 раза превышает дисперсность продукта, полученного известным способом (таблица, примеры 1 и 13, 2 и 14, 3 и 15, 4 и 16).

10

0

5

5

0

5

0

5

0

5

В то же время при получении продукта с одинаковой дисперсностью в предлагаемом способе можно использовать раствор исходного вещества более высокой концентрации. Например, для KNOs (примеры 7 и 14) при получении частиц со среднемассовым размером 0,3 мкм концентрацию можно увеличить на 10-50%, что соответствует увеличению производительности оборудо- ваия в пять раз. Из таблицы также следует, что применение предлагаемого способа наиболее эффективно при отношении в

Ож

пределах 10-50. Кроме того, эффективность способа повышается при осуществлении стадии эмульгирования в присутствии ПАВ, если эмульсия не является устойчивой (примеры 2 и 9, 4 и 9).

В предлагаемом способе ввод раствора исходного вещества и дополнительной жидкости в вакуум осуществляют в виде эмульсии через любое устройство, которое можно использовать для ввода собственно раствора. Конструкции таких устройств довольно просты, например капилляре обогреваемыми кромками, кроме того, они надежны при эксплуатации. Приготовления эмульсии могут осуществляться разработанными для этого стандартными методами и аппаратурой, поэтому не являются технически сложной задачей.

В известном способе при истечении струи раствора из капилляра в вакуум не обволакивает дополнительная жидкость, которую подают через коаксиально расположенный капилляр. Толщина кольцевого сечения этого капилляра для равномерности подачи жидкости должна находиться в пределах 0,015-0,020 мм. Изготовление таких коаксиальных капилляров .является весьма сложной технической задачей. Для предотвращения обмерзания таких капилляров их необходимо помещать в камеру с давлением выше давления, соответствующего криоскопической температуре раствора. Кроме того, для нанесения пленки дополнительной жидкости на струю необходимо обеспечить ее ламинарное истечение, что требует уменьшения скорости ее истечения. Однако при этом значительно увеличивается вероятность потери устойчивости струи раствора, в результате чего не только нарушается режим нанесения пленки на струю раствора, но возможно и обмерзание самого сопла и его полная блокировка.

Таким образом,в предлагаемом способе значительно упрощена операция совместного ввода раствора и дополнительной

жидкости в вакуум, что сказывается и на надежности работы оборудования.

Таким образом, повышаются дисперсность продукта, производительность оборудования и упрощается технология за счет того, что непосредственно перед вводом в вакуум проводят стадию эмульгирования дополнительной жидкости в растворе исходного вещества, причем в процессе истечения эмульсии в вакуум отношение диаметра отверстия, из которого она истекает, к диаметру капель дополнительной жидкости в эмульсии должно находиться в пределах 10-50, а в качестве дополнительной жидкости используют жидкость, химически инертную к исходному веществу, не растворимую в воде и не являющуюся растворителем исходного вещества.

Формула изобретения 1. Способ получения дисперсных материалов, включающий приготовление раствора исходного вещества, обработку раствора охлаждающей жидкостью, имеющей равновесную температуру более низкую, чем равновесная температура растворителя, замораживание раствора путем его распыления в вакуумную камеру и сублимационную сушку, отличающийся тем, что, с целью повышения дисперсности продукта, производительности оборудования и

упрощения технологии, стадию обработки раствора охлаждающей жидкостью проводят непосредственно перед его распылением с образованием эмульсии охлаждающей жидкости в растворе.

2. Способ по п.1,отличающийся

тем, что в качестве охлаждающей жидкости используют фреон-113 или четыреххлори- стый углерод.

3. Способ по пп. 1 и 2, о т л и ч а ю щ и йс я тем, что обработку раствора охлаждающей жидкостью проводят в присутствии лецитина или сульфанола.

Примечание Ср - концентрация исходного вещества в растворе, в г на 100 г воды;

Сж - количество дополнительной жидкости в эмульсии, г на 100 г воды в растворе;

Сп количество ПАВ, вес.% от количества воды в растворе;

d0 - диаметр отверстия, из которого эмульсия истекает в вакуум, мм;

йж средний диаметр капель дополнительной жидкости в эмульсии, мм;

d2 - средний диаметр гранул продукта, мм;

CTM, - среднемассовый размер частиц продукта, определяемый методом электронной микроскопии, мкм;

OK - среднемассовый размер частиц продукта, определяемый на культоре, мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сублимационной сушки водных растворов неорганических солей | 1987 |

|

SU1474406A1 |

| Способ получения порошкообразного материала | 1977 |

|

SU645950A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАМОРОЖЕННЫХ ГРАНУЛ ЖИДКОСТИ В ВАКУУМЕ | 1991 |

|

RU2017052C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2023319C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ОКСИДОВ | 1994 |

|

RU2119454C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛ | 1996 |

|

RU2122464C1 |

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА | 1990 |

|

RU2032132C1 |

| АППАРАТ, СИСТЕМА И СПОСОБ ЭМУЛЬГИРОВАНИЯ МАСЛА И ВОДЫ | 2009 |

|

RU2538578C2 |

| УСТРОЙСТВО ДЛЯ КРИОГЕННОГО ГРАНУЛИРОВАНИЯ РАСТВОРОВ И СУСПЕНЗИЙ | 2010 |

|

RU2421272C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРСОДЕРЖАЩЕЙ КОМПОЗИЦИИ СИЛИБИНА | 2019 |

|

RU2716706C1 |

Изобретение касается получения дисперсных материалов вакуум-сублимационным методом. Способ может быть использован в химической, пищевой, микробиологической отраслях промышленности. Целью изобретения является повышение дисперсности продукта, производительности оборудования и упрощение технологии. Способ заключается в том, что осуществляют замораживание водного раствора Изобретение относится к химическому машиностроению, в частности к технологии получения дисперсных материалов вакуум- сублимационным методом. Целью изобретения является повышение дисперсности продукта, производительности оборудования и упрощение технологии. Пример 1. На стадии эмульгирования осуществляют перемешивание водного раствора сульфита натрия 11,7%-ной концентрации (в весовых долях от количества растворителя) с четыреххлористым углеродом. Четыреххлористый углерод не растворяется в воде, химически инертен к исходного вещества путем его ввода и диспергирования в вакууме при рабочем давлении ниже давления, соответствующего криоскопической температуре раствора, совместно с дополнительной жидкостью, имеющей при рабочем давлении равновесную температуру ниже равновесной температуры растворителя и выше температуры десублимации, сублимационную сушку замороженного раствора, а непосредственно перед вводом в вакуум проводят стадию эмульгирования дополнительной жидкости в растворе исходного вещества. Причем в процессе истечения эмульсии в вакуум отношение диаметра отверстия, из , которого она истекает, к диаметру капель дополнительной жидкости в эмульсии должно находиться в пределах от 10 до 50, а в качестве дополнительной жидкости используют жидкость, химически инертную к исходному веществу, не растворимую в воде и не являющуюся растворителем исходного вещества. 2 з.п.ф-лы, 1 табл. сульфиту натрия и не является его растворителем. Приготовление эмульсии осуществляют в пропорции 11 г CCU на 100 г воды в растворе. Это весовое соотношение обеспечивает отвод такого количества теплоты при испарении четыреххлористого углерода, которого достаточно для полного замораживания соответственно количества раствора. Оно определяется из теплового баланса и зависит от удельной теплоты испарения дополнительной жидкости и теплоты кристаллизации раствора. Эмульгирование осуществляют ультразвуковым диспергатором наружного действия УЗДН-1 при частоте колебаний 22 кГц, задавая мощсо с о GJ CJ hO ь 00

| Способ сублимационной сушки водных растворов неорганических солей | 1987 |

|

SU1474406A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1991-03-07—Публикация

1988-05-30—Подача