г Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания и определения механических характеристик экзокарпия плодов и устройство для его осуществления | 2016 |

|

RU2653473C2 |

| Способ настройки зубообрабатывающего станка для чистовой обработки зубьев | 1988 |

|

SU1627347A1 |

| СПОСОБ КОНТРОЛЯ ЖЕСТКОСТИ ТОРСИОННОГО ШЛИЦЕВОГО ВАЛА ПРИ СКРУЧИВАНИИ | 2008 |

|

RU2369838C1 |

| Устройство для обработки впадин зубьев зубчатых колес | 1985 |

|

SU1389918A1 |

| Зубчатое соединение с внешним зацеплением зубьев | 2019 |

|

RU2713537C1 |

| Способ определения жесткости зубчатого зацепления | 1985 |

|

SU1307269A1 |

| Зубчатая передача | 1984 |

|

SU1262171A1 |

| ЗУБОРЕЗНАЯ ФРЕЗА И СПОСОБ ФРЕЗЕРОВАНИЯ ЗУБЬЕВ ЭЛЕМЕНТОВ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2567073C2 |

| Способ измерения жесткости зацепления зубчатых передач | 1981 |

|

SU974097A1 |

| Способ восстановления крупномодульных зубчатых колес | 1989 |

|

SU1639933A1 |

Изобретение относится к области измерительной техники, а именно к способам определения жесткости зубьев зубчатых колес. Целью изобретения является повышение точности и производительности путем оценки влияния погрешности направления зубьев на их жесткость на одном образце. Для этого между смежными зубьями помещают клиновой индентор, прикладывают к нему усилие и замеряют деформацию зубьев, причем индентор выполняют с прорезью в плоскости его симметрии, в которую размещают вставку, углы конусности которой увеличивают последовательно перед каждым измерением деформации I з. п. ф-лы, 2 ил.

Изобретение относится к области измерительной техники, а именно к способам определения жесткости зубьев зубчатых колес.

Целью изобретения является повышение точности и производительности путем оценки влияния погрешностей направления зубьев на их жесткость на одном образце.

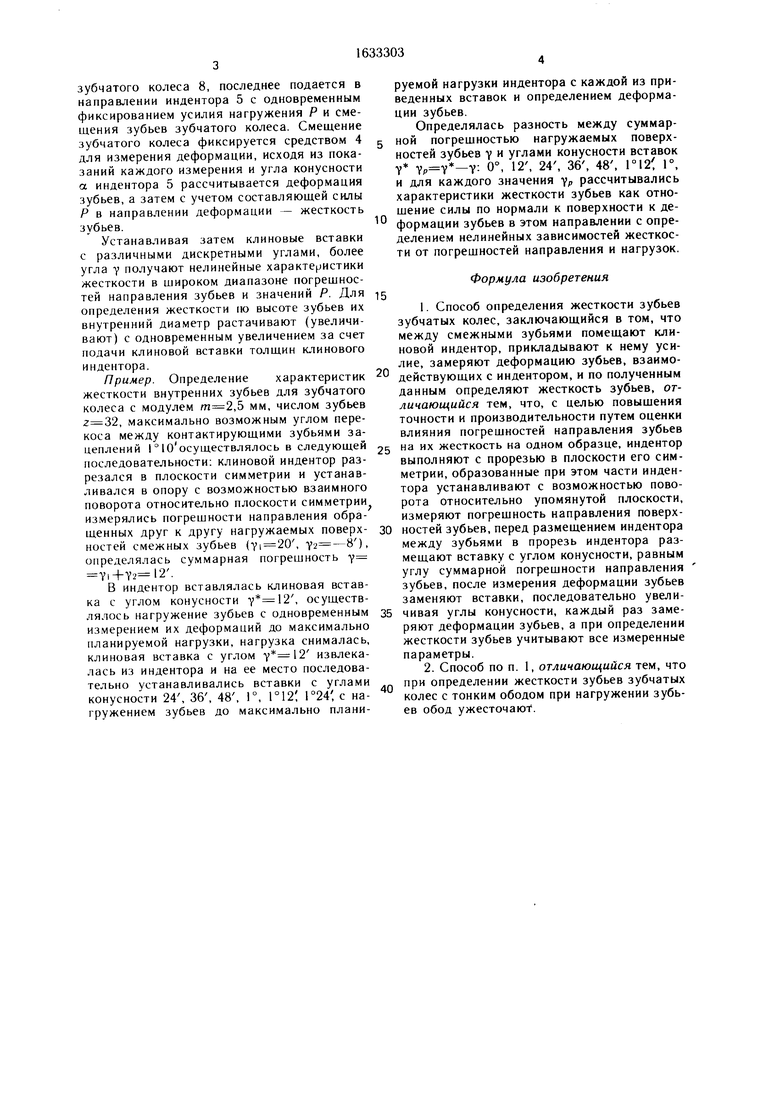

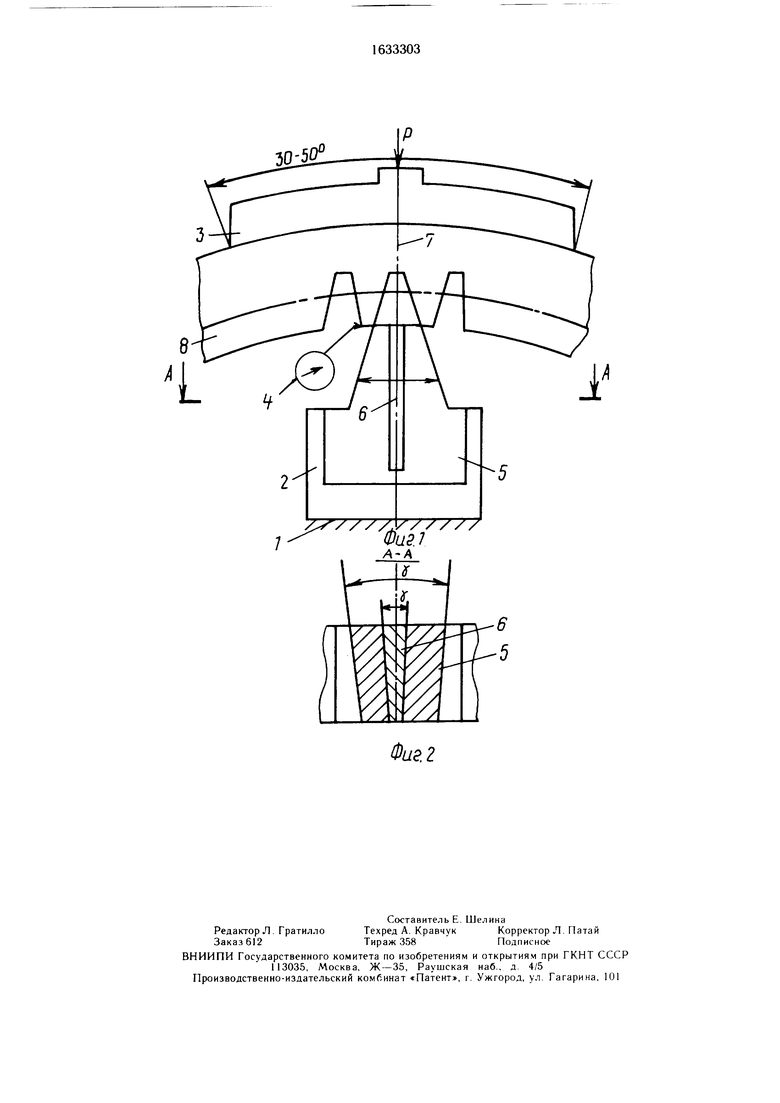

На фиг. 1 показана схема устройства для осуществления предлагаемого способа; на фиг. 2 - сечение А-А на фиг. I.

Устройство для осуществления способа состоит из станины 1 с опорами 2, механизма 3 нагружения, средства 4 для измерения деформации зубьев и индентора 5 с клиновой вставкой 6, размещенной в плоскости симметрии 7 индентора 5. Клиновая вставка 6 установлена с возможностью замены на клиновую вставку с другим углом конусности. Устройство снабжается комплектом клиновых вставок 6 с дискретными углами конусности до 3° для определения влияния погрешностей направления зубьев в широком диапазоне углов перекосов.

Способ осуществляется следующим образом.

После измерения погрешностей направления нагружаемых поверхностей зубьев YI, Y2 и определения суммарной погрешности Y Yi+Y2 в клиновой индентор 5 вставляется клиновая вставка с углом конусности Y- При этом между образующим зуба клинового индентора 5 образуется угол Y (фиг 2). После этого клиновой индентор 5 вводится во впадину между внутренними зубьями исследуемого зубчатого колеса 8, подачей клиновой вставки 6 в направлении угла конусности устанавливается такая толщина зуба клинового индентора 5, при которой после выборки зазоров между боковыми плоскостями между головкой зуба индентора 5 и впадиной зуба исследуемого зубчатого колеса образуется требуемый радиальный зазор, необходимый для движения индентора 5 в направлении впадины зубьев при их деформации в процессе нагружения. Нагружающим устройством 3, взаимодействующим посредством сектора 9 с наружной поверхностью

О

со со со

о со

зубчатого колеса 8, последнее подается в направлении индентора 5 с одновременным фиксированием усилия нагружения Р и смещения зубьев зубчатого колеса. Смещение зубчатого колеса фиксируется средством 4 для измерения деформации, исходя из показаний каждого измерения и угла конусности а индентора 5 рассчитывается деформация зубьев, а затем с учетом составляющей силы Р в направлении деформации - жесткость зубьев.

Устанавливая затем клиновые вставки с различными дискретными углами, более угла Y получают нелинейные характеристики жесткости в широком диапазоне погрешностей направления зубьев и значений Р. Для определения жесткости по высоте зубьев их внутренний диаметр растачивают (увеличивают) с одновременным увеличением за счет подачи клиновой вставки толщин клинового индентора.

Пример. Определение характеристик

жесткости внутренних зубьев для зубчатого колеса с модулем ,5 мм, числом зубьев , максимально возможным углом перекоса между контактирующими зубьями зацеплений I ° 10 осуществлялось в следующей последовательности: клиновой индентор разрезался в плоскости симметрии и устанавливался в опору с возможностью взаимного поворота относительно плоскости симметрии измерялись погрешности направления обращенных друг к другу нагружаемых поверх- ностей смежных зубьев (Yi 20, ), определялась суммарная погрешность у Yi+Y2 l2 .

В индентор вставлялась клиновая вставка с углом конусности 7 12, осуществлялось нагружение зубьев с одновременным измерением их деформаций до максимально планируемой нагрузки, нагрузка снималась, клиновая вставка с углом извлекалась из индентора и на ее место последовательно устанавливались вставки с углами конусности 24, 36, 48, 1°, 1°12 Г24 , с на- гружением зубьев до максимально плани (Э

5

0

5 0

5 0

руемой нагрузки индентора с каждой из приведенных вставок и определением деформации зубьев.

Определялась разность между суммарной погрешностью нагружаемых поверхностей зубьев Y и углами конусности вставок Y 0°, 12, 24, 36, 48, Г12 1°, и для каждого значения YP рассчитывались характеристики жесткости зубьев как отношение силы по нормали к поверхности к деформации зубьев в этом направлении с определением нелинейных зависимостей жесткости от погрешностей направления и нагрузок.

Формула изобретения

. Способ определения жесткости зубьев зубчатых колес, заключающийся в том, что между смежными зубьями помещают клиновой индентор, прикладывают к нему усилие, замеряют деформацию зубьев, взаимодействующих с индентором, и по полученным данным определяют жесткость зубьев, отличающийся тем, что, с целью повышения точности и производительности путем оценки влияния погрешностей направления зубьев на их жесткость на одном образце, индентор выполняют с прорезью в плоскости его симметрии, образованные при этом части индентора устанавливают с возможностью поворота относительно упомянутой плоскости, измеряют погрешность направления поверхностей зубьев, перед размещением индентора между зубьями в прорезь индентора размещают вставку с углом конусности, равным углу суммарной погрешности направления зубьев, после измерения деформации зубьев заменяют вставки, последовательно увеличивая углы конусности, каждый раз замеряют деформации зубьев, а при определении жесткости зубьев учитывают все измеренные параметры.

,к///// 7 Фиг.

А-А

Фиг. 2

| Методические руководства по испытаниям работоспособности и виброактивности зубчатых колес | |||

| Оперативно-информационные материалы ИНДМАШ АН БССР, Минск, 1977, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-03-07—Публикация

1989-04-19—Подача