Изобретение относится к средствам неразрушающего контроля и может быть использовано для ультразвукового контроля образцов горных пород.

изобретения является повышение точности измерений за счет автоматизации измерения базы прозвучивания.

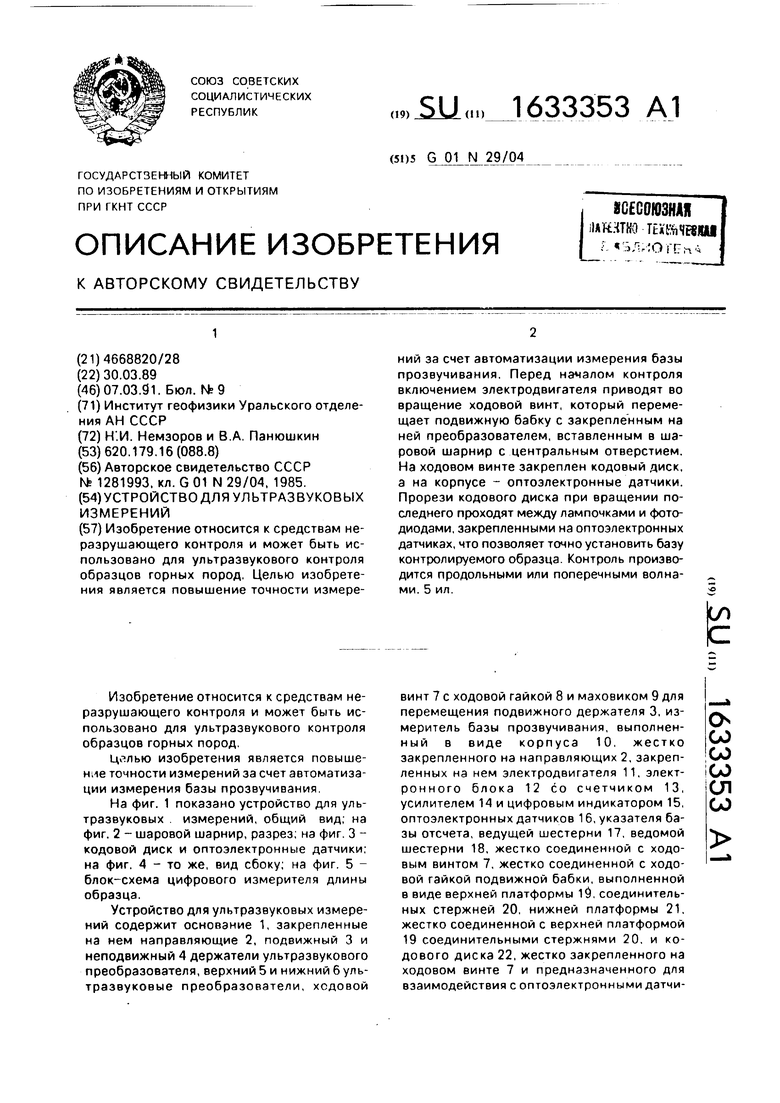

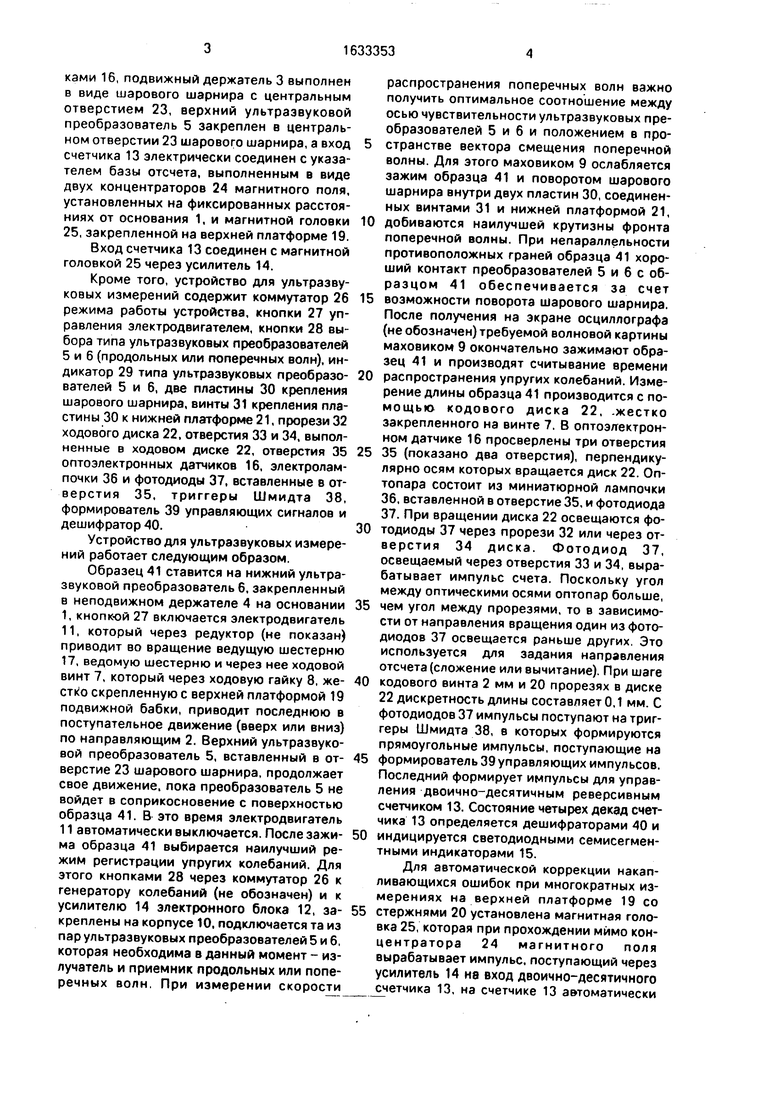

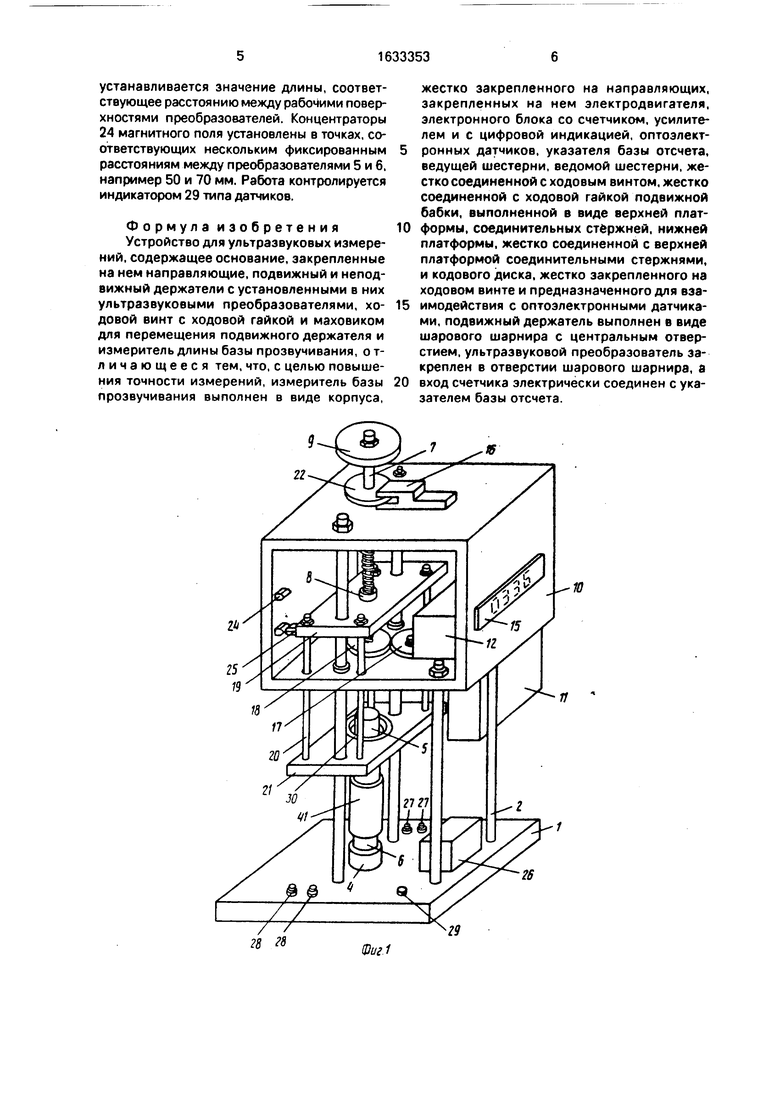

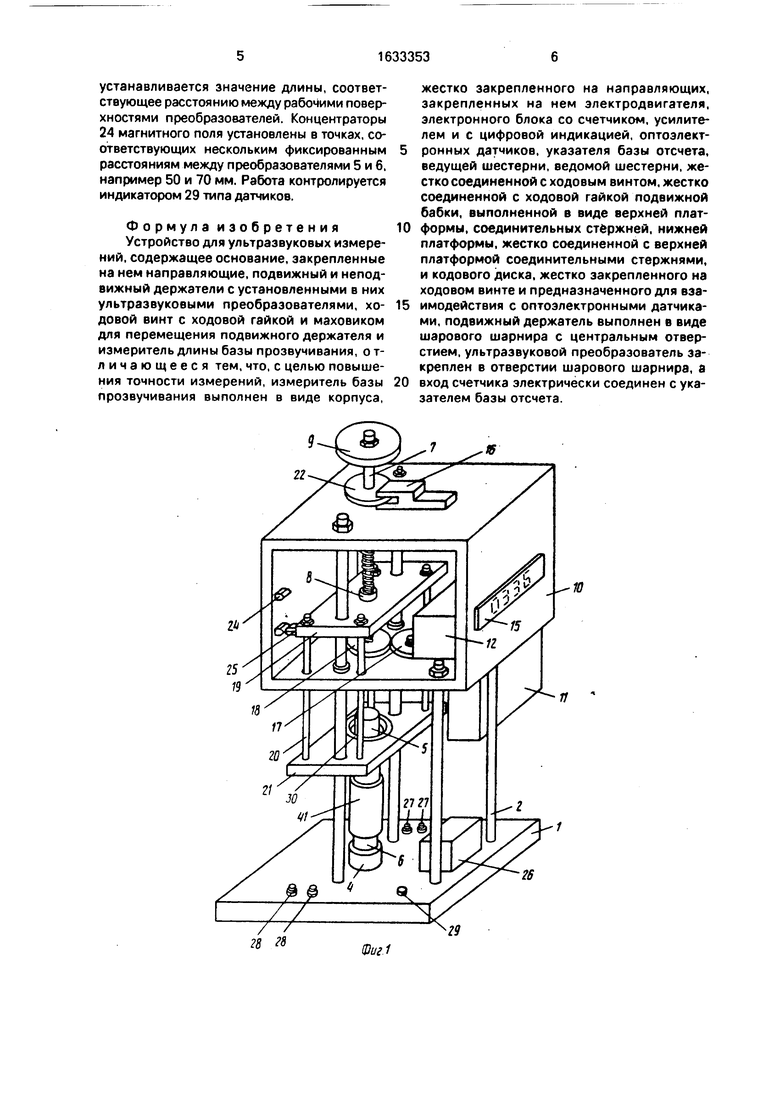

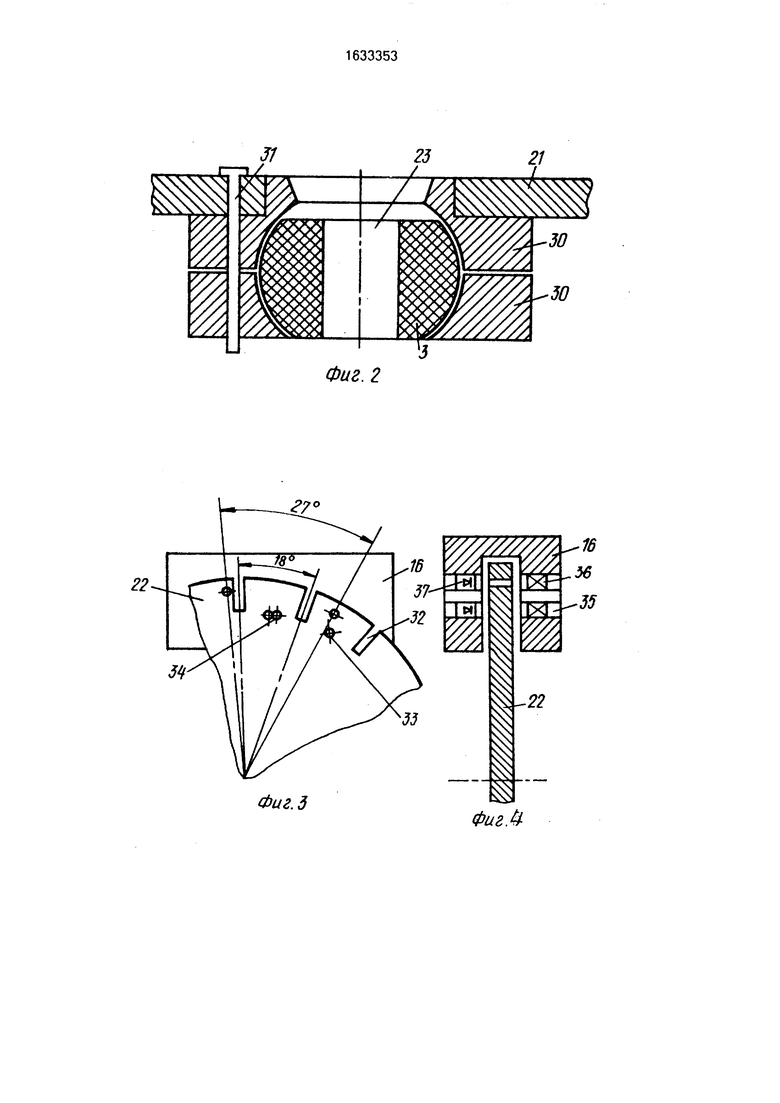

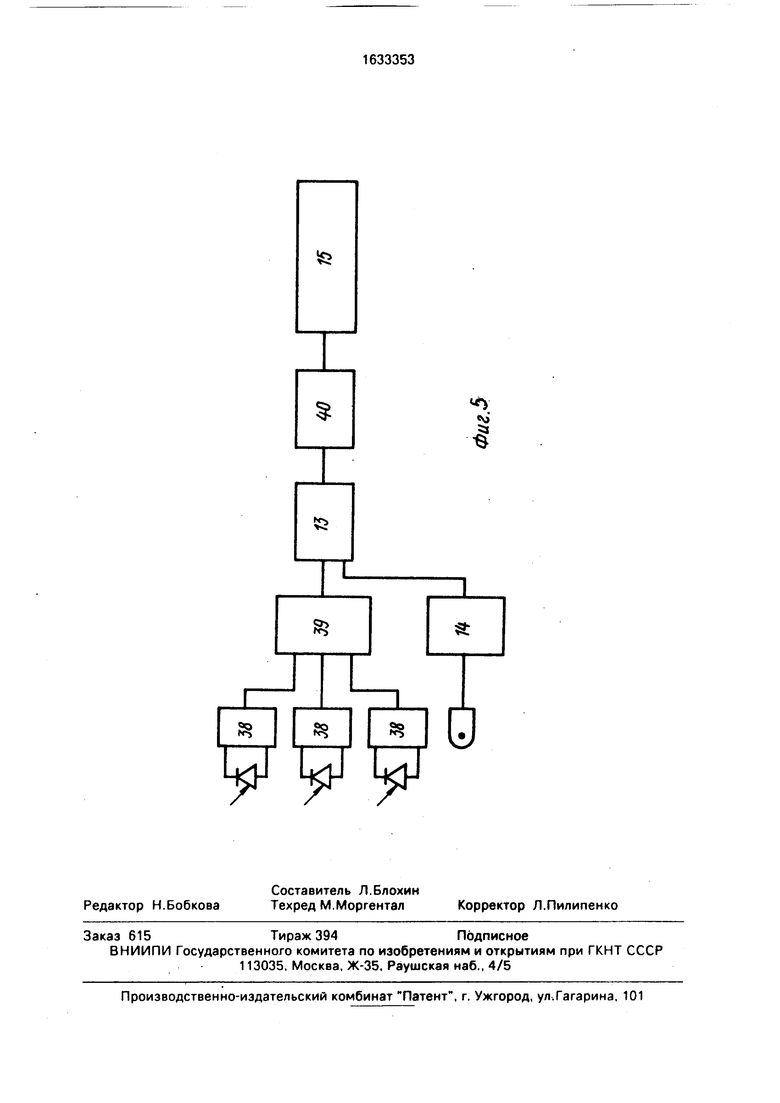

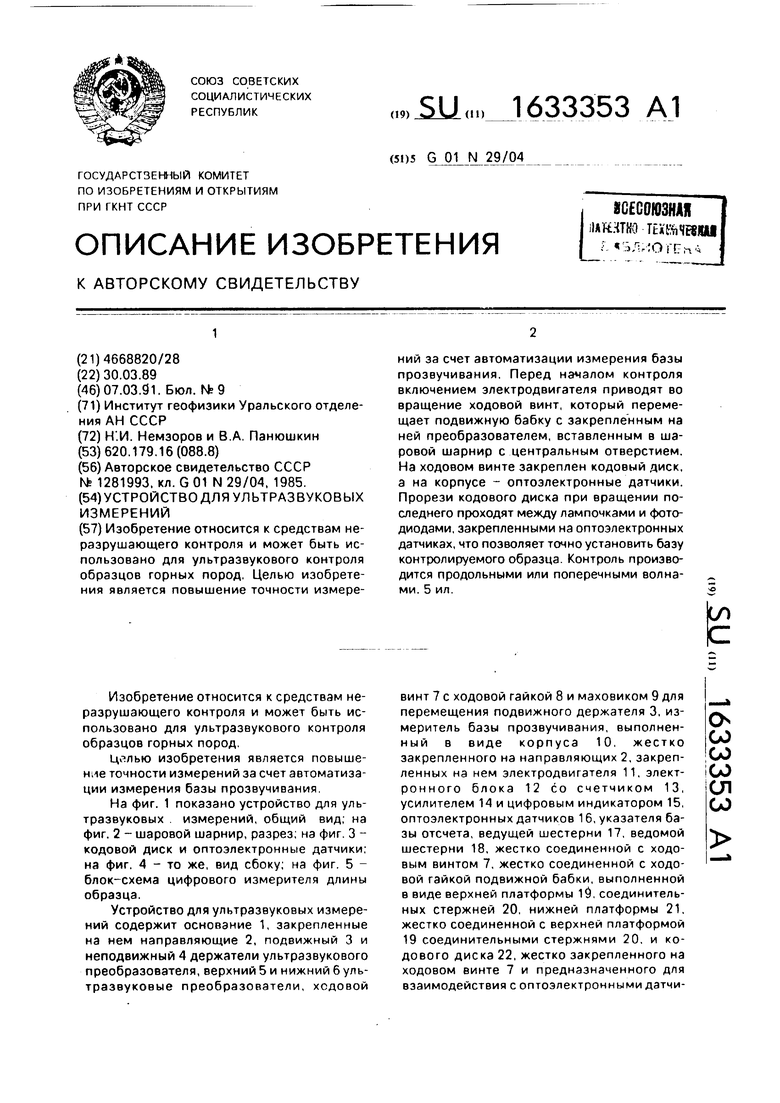

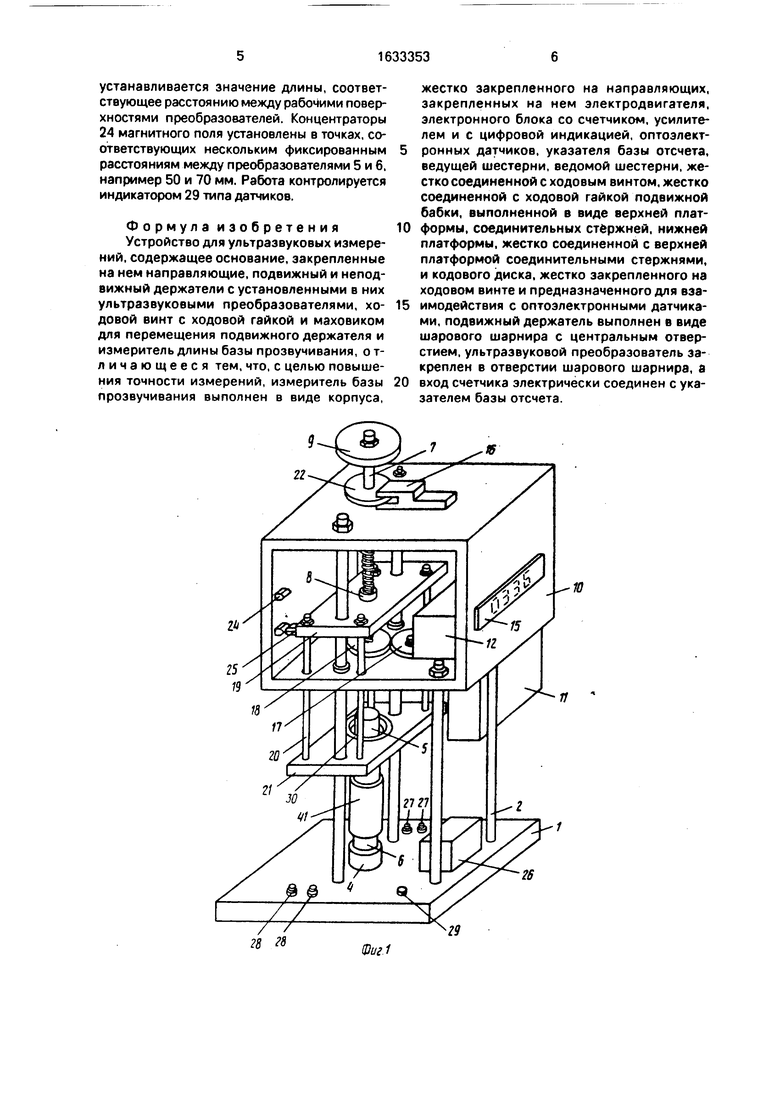

На фиг. 1 показано устройство для ультразвуковых . измерений, общий вид; на фиг. 2 - шаровой шарнир, разрез; на фиг. 3 - кодовой диск и оптоэлектронные датчики; на фиг. 4 - то же, вид сбоку; на фиг. 5 - блок-схема цифрового измерителя длины образца.

Устройство для ультразвуковых измерений содержит основание 1, закрепленные на нем направляющие 2, подвижный 3 и неподвижный 4 держатели ультразвукового преобразователя, верхний 5 и нижний 6 ультразвуковые преобразователи, ходовой

винт 7 с ходовой гайкой 8 и маховиком 9 для перемещения подвижного держателя 3, измеритель базы прозвучивания, выполненный в виде корпуса 10, жестко закрепленного на направляющих 2, закрепленных на нем электродвигателя 11, электронного блока 12 со счетчиком 13, усилителем 14 и цифровым индикатором 15, оптоэлектронных датчиков 16, указателя базы отсчета, ведущей шестерни 17, ведомой шестерни 18, жестко соединенной с ходовым винтом 7, жестко соединенной с ходовой гайкой подвижной бабки, выполненной в виде верхней платформы 19, соединительных стержней 20, нижней платформы 21. жестко соединенной с верхней платформой 19 соединительными стержнями 20, и кодового диска 22, жестко закрепленного на ходовом винте 7 и предназначенного для взаимодействия с оптоэлектронными датчиО СО СО СО

ел со

ками 16, подвижный держатель 3 выполнен в виде шарового шарнира с центральным отверстием 23, верхний ультразвуковой преобразователь 5 закреплен в центральном отверстии 23 шарового шарнира, а вход счетчика 13 электрически соединен с указателем базы отсчета, выполненным в виде двух концентраторов 24 магнитного поля, установленных на фиксированных расстояниях от основания 1, и магнитной головки 25, закрепленной на верхней платформе 19.

Вход счетчика 13 соединен с магнитной головкой 25 через усилитель 14.

Кроме того, устройство для ультразвуковых измерений содержит коммутатор 26 режима работы устройства, кнопки 27 управления электродвигателем, кнопки 28 выбора типа ультразвуковых преобразователей 5 и 6 (продольных или поперечных волн), индикатор 29 типа ультразвуковых преобразователей 5 и 6, две пластины 30 крепления шарового шарнира, винты 31 крепления пластины 30 к нижней платформе 21, прорези 32 ходового диска 22, отверстия 33 и 34, выполненные в ходовом диске 22, отверстия 35 оптоэлектронных датчиков 16, электролампочки 36 и фотодиоды 37, вставленные в отверстия 35, триггеры Шмидта 38, формирователь 39 управляющих сигналов и дешифратор 40.

Устройство для ультразвуковых измерений работает следующим образом.

Образец 41 ставится на нижний ультразвуковой преобразователь 6. закрепленный в неподвижном держателе 4 на основании

I,кнопкой 27 включается электродвигатель

II,который через редуктор (не показан) приводит во вращение ведущую шестерню 17, ведомую шестерню и через нее ходовой винт 7, который через ходовую гайку 8, же- скрепленную с верхней платформой 19 подвижной бабки, приводит последнюю в поступательное движение (вверх или вниз) по направляющим 2. Верхний ультразвуковой преобразователь 5, вставленный в отверстие 23 шарового шарнира, продолжает свое движение, пока преобразователь 5 не войдет в соприкосновение с поверхностью образца 41. В это время электродвигатель 11 автоматически выключается. После зажима образца 41 выбирается наилучший режим регистрации упругих колебаний. Для этого кнопками 28 через коммутатор 26 к генератору колебаний (не обозначен) и к усилителю 14 электронного блока 12, закреплены на корпусе 10, подключается та из пар ультразвуковых преобразователей 5 и 6, которая необходима в данный момент - излучатель и приемник продольных или поперечных волн. При измерении скорости

распространения поперечных волн важно получить оптимальное соотношение между осью чувствительности ультразвуковых преобразователей 5 и 6 и положением в пространстве вектора смещения поперечной волны. Для этого маховиком 9 ослабляется зажим образца 41 и поворотом шарового шарнира внутри двух пластин 30, соединенных винтами 31 и нижней платформой 21,

0 добиваются наилучшей крутизны фронта поперечной волны. При непараллельности противоположных граней образца 41 хороший контакт преобразователей 5 и 6 с образцом 41 обеспечивается за счет

5 возможности поворота шарового шарнира. После получения на экране осциллографа (не обозначен) требуемой волновой картины маховиком 9 окончательно зажимают образец 41 и производят считывание времени

0 распространения упругих колебаний. Измерение длины образца 41 производится с помощью кодового диска 22, .жестко закрепленного на винте 7. В оптоэяектрон- ном датчике 16 просверлены три отверстия

5 35 (показано два отверстия), перпендикулярно осям которых вращается диск 22. Оп- топара состоит из миниатюрной лампочки

36,вставленной в отверстие 35, и фотодиода

37.При вращении диска 22 освещаются фо- 0 тодиоды 37 через прорези 32 или через отверстия 34 диска. Фотодиод 37, освещаемый через отверстия 33 и 34, вырабатывает импульс счета. Поскольку угол между оптическими осями оптопар больше,

5 чем угол между прорезями, то в зависимости от направления вращения один из фотодиодов 37 освещается раньше других, Это используется для задания направления отсчета (сложение или вычитание). При шаге

0 кодового винта 2 мм и 20 прорезях в диске 22 дискретность длины составляет 0,1 мм. С фотодиодов 37 импульсы поступают на триггеры Шмидта 38, в которых формируются прямоугольные импульсы, поступающие на

5 формирователь 39 управляющих импульсов. Последний формирует импульсы для управления двоично-десятичным реверсивным счетчиком 13. Состояние четырех декад счетчика 13 определяется дешифраторами 40 и

0 индицируется светодиодными семисегмен- тными индикаторами 15.

Для автоматической коррекции накапливающихся ошибок при многократных измерениях на верхней платформе 19 со

5 стержнями 20 установлена магнитная головка 25, которая при прохождении мимо концентратора 24 магнитного поля вырабатывает импульс, поступающий через усилитель 14 на вход двоично-десятичного счетчика 13, на счетчике 13 автоматически

устанавливается значение длины, соответствующее расстоянию между рабочими поверхностями преобразователей. Концентраторы 24 магнитного поля установлены в точках, соответствующих нескольким фиксированным расстояниям между преобразователями 5 и 6, например 50 и 70 мм. Работа контролируется индикатором 29 типа датчиков.

Формула изобретения Устройство для ультразвуковых измерений, содержащее основание, закрепленные на нем направляющие, подвижный и неподвижный держатели с установленными в них ультразвуковыми преобразователями, ходовой винт с ходовой гайкой и маховиком для перемещения подвижного держателя и измеритель длины базы прозвучивания, о т- личающееся тем, что, с целью повышения точности измерений, измеритель базы прозвучивания выполнен в виде корпуса,

жестко закрепленного на направляющих, закрепленных на нем электродвигателя, электронного блока со счетчиком, усилителем и с цифровой индикацией, оптоэлектронных датчиков, указателя базы отсчета, ведущей шестерни, ведомой шестерни, жестко соединенной с ходовым винтом, жестко соединенной с ходовой гайкой подвижной бабки, выполненной в виде верхней платформы, соединительных стержней, нижней платформы, жестко соединенной с верхней платформой соединительными стержнями, и кодового диска, жестко закрепленного на ходовом винте и предназначенного для взаимодействия с оптоэлектронными датчиками, подвижный держатель выполнен в виде шарового шарнира с центральным отверстием, ультразвуковой преобразователь закреплен в отверстии шарового шарнира, а

вход счетчика электрически соединен с указателем базы отсчета.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля физико-механических свойств образцов материалов | 1985 |

|

SU1259184A1 |

| Устройство для ультразвукового контроля изделий | 1990 |

|

SU1781598A1 |

| УСТАНОВКА ИЗМЕРИТЕЛЬНАЯ УЛЬТРАЗВУКОВАЯ И МЕХАНОАКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕЕ | 2007 |

|

RU2351926C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЖЕСТКОСТНЫХ ХАРАКТЕРИСТИК АНИЗОТРОПНЫХ СТЕРЖНЕЙ | 2010 |

|

RU2435153C1 |

| Акустополярископ для измерения упругости образцов твердых материалов | 1990 |

|

SU1783412A1 |

| Устройство для ультразвуковой дефектоскопии изделий в труднодоступных местах | 1982 |

|

SU1033959A1 |

| Способ дефектоскопии роторов турбин с тепловыми и уплотнительными канавками по окружности и устройство для его осуществления | 1989 |

|

SU1777070A1 |

| ТРЕХКООРДИНАТНЫЙ АКСЕЛЕРОМЕТР | 2008 |

|

RU2376607C1 |

| Стенд для измерения силовых параметров в резьбовых соединениях | 1991 |

|

SU1781570A1 |

| Устройство для внутритрубной роботизированной механической очистки поверхности трубопроводов | 2024 |

|

RU2837919C1 |

Изобретение относится к средствам неразрушающего контроля и может быть использовано для ультразвукового контроля образцов горных пород. Целью изобретения является повышение точности измерений за счет автоматизации измерения базы прозвучивания. Перед началом контроля включением электродвигателя приводят во вращение ходовой винт, который перемещает подвижную бабку с закрепленным на ней преобразователем, вставленным в шаровой шарнир с центральным отверстием. На ходовом винте закреплен кодовый диск, а на корпусе - оптоэлектронные датчики. Прорези кодового диска при вращении последнего проходят между лампочками и фотодиодами, закрепленными на оптоэлектронных датчиках, что позволяет точно установить базу контролируемого образца. Контроль производится продольными или поперечными волнами. 5 ил.

24

/

25

Я

26

Фиг1

Фиг. 2

22Фиг. 5

16

Фиг.Ь

J J J

yj

«У

I

| Акустополярископ для измерения упругости образцов твердых пород | 1985 |

|

SU1281993A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-07—Публикация

1989-03-30—Подача