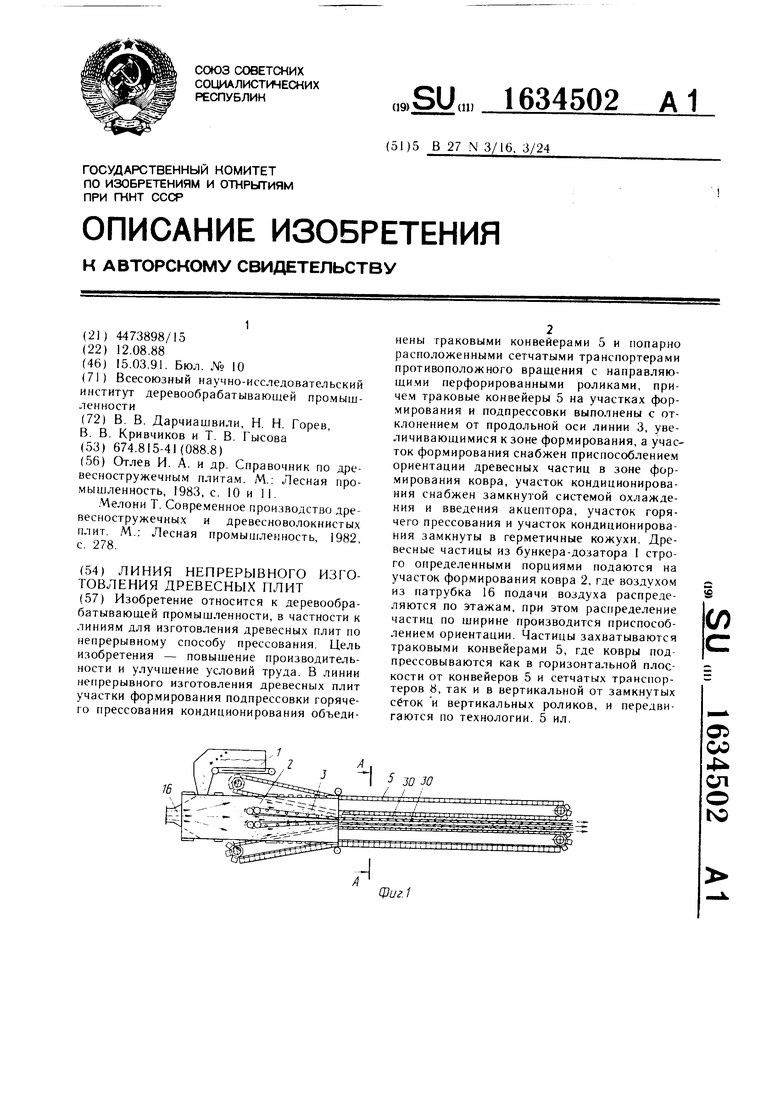

Изобретение относится к деревообрабатывающей промышленности, а именно к линиям для изютовления древесных плит по непрерывном способу прессования

Цель и (обретения - повышение производите ibHociи и улучшение условий труда.

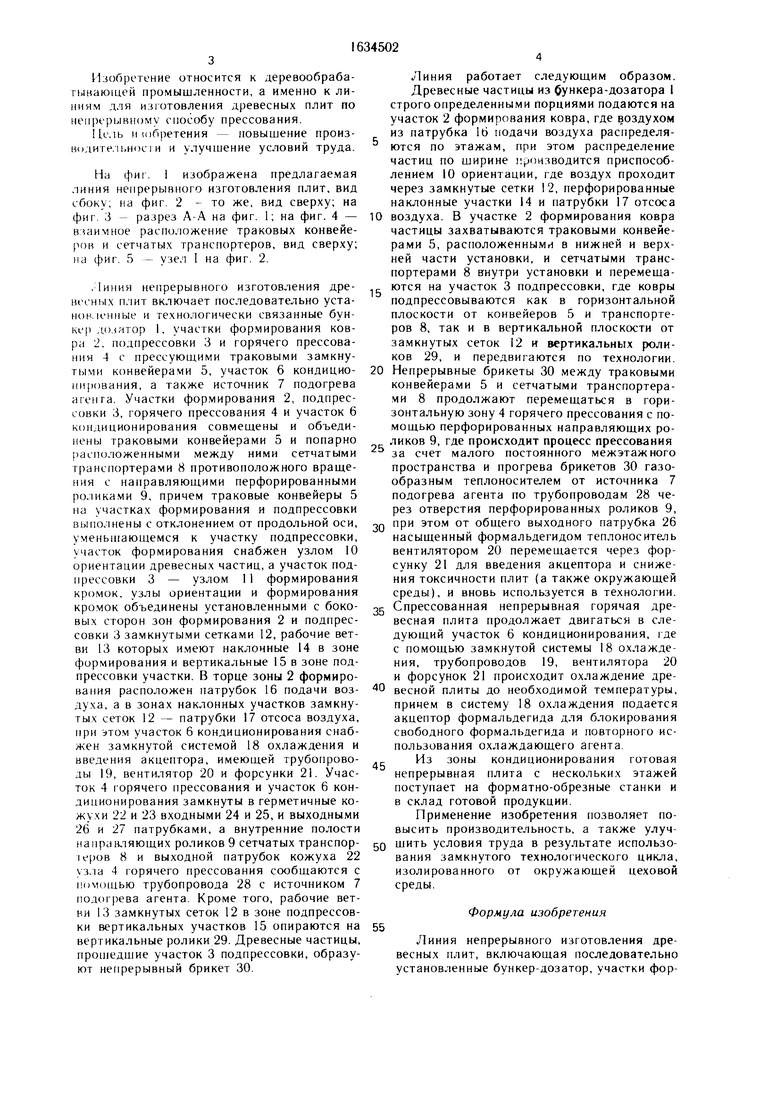

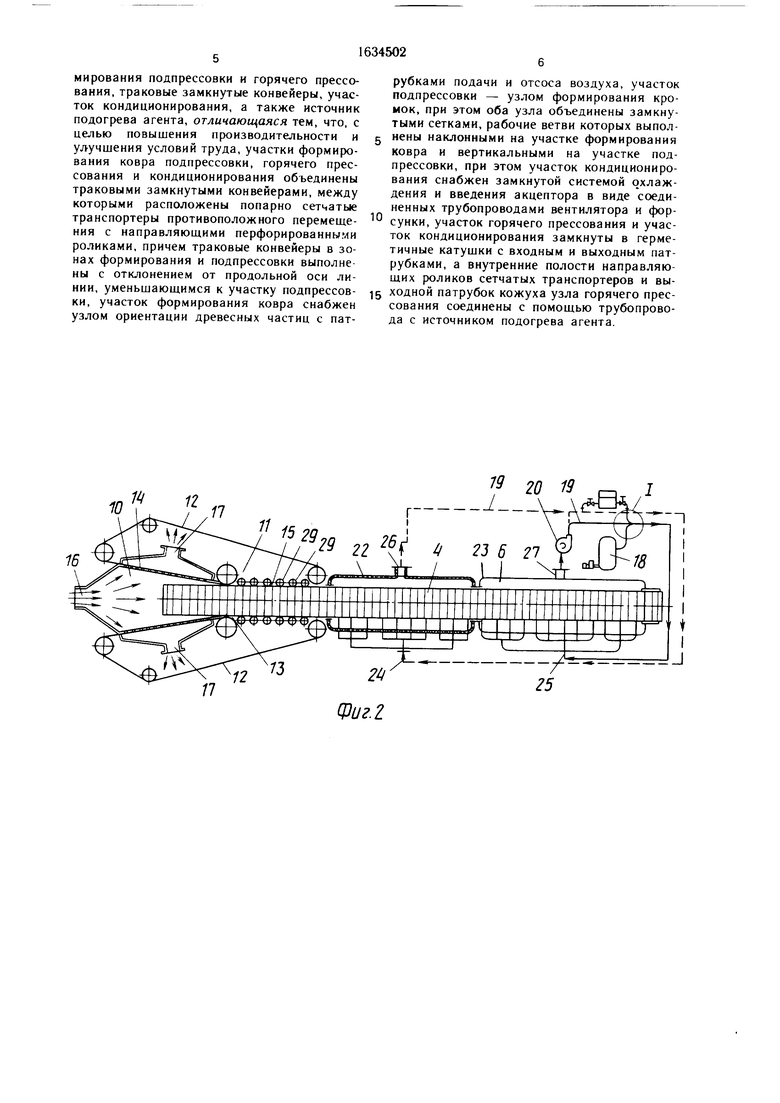

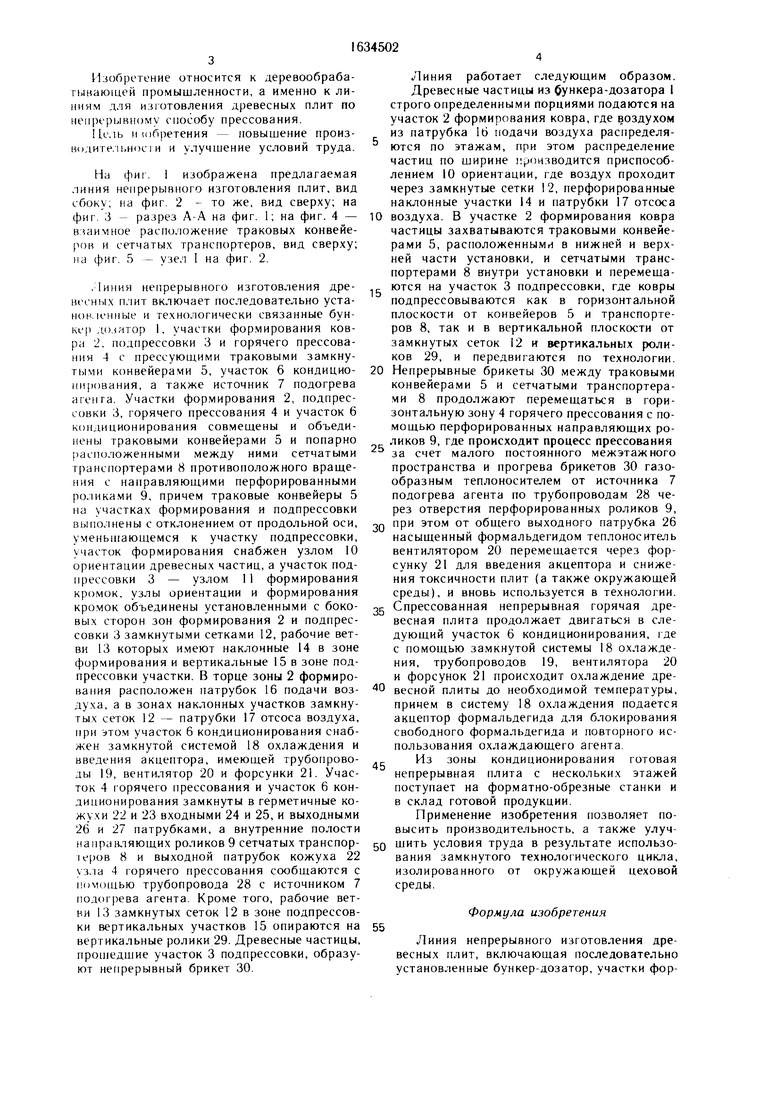

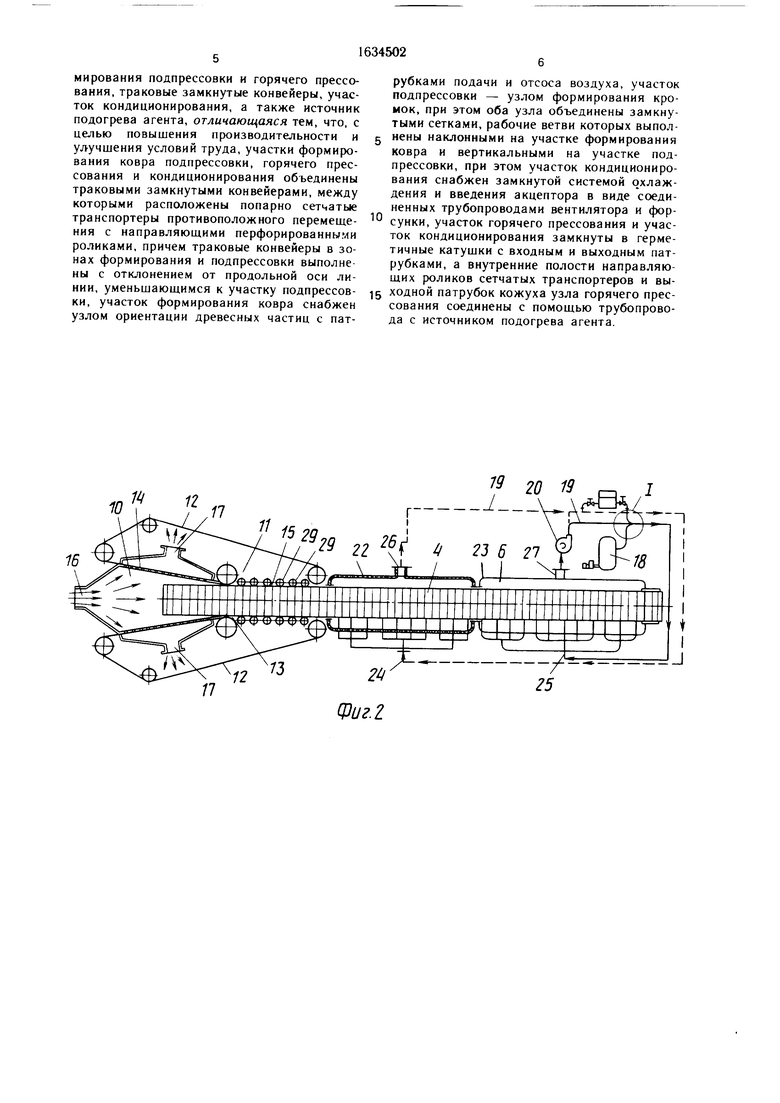

Hd фи 1 изображена предлагаемая линия непрерывного изготовления плит, вид сбоку, на фиг 2 - то же, вид сверху; на

Линия работает следующим образом.

Древесные частицы из бункера-дозатора I строго определенными порциями подаются на участок 2 формирования ковра, где воздухом из патрубка 16 нодачи воздуха распределяются по этажам, при этом распределение частиц по ширине производится приспособлением 10 ориентации, где воздух проходит через замкнутые сетки 12, перфорированные наклонные участки 14 и патрубки 17 отсоса

фиг 3 - разрез А-А на фиг 1; на фиг. 4 - 10 воздуха. В участке 2 формирования ковра

взаимное расположение траковых конвейеров и сетчатых транспортеров, вид сверху; на фиг 5 - узел I на фиг 2

частицы захватываются траковыми конвейерами 5, расположенными в нижней и верхней части установки, и сетчатыми транспортерами 8 внутри установки и перемеща, 1иния непрерывного изготовления дре- 5 ются на участок 3 подпрессовки, где ковры весных плит включает последовательно уста-нов н нные и технологически связанные бун- кер д(хатор 1, участки формирования ков- ра 2, подпрессовки 3 и горячего прессования 4 с прессующими траковыми замкнуподпрессовываются как в горизонтальной плоскости от конвейеров 5 и транспортеров 8, так и в вертикальной плоскости от замкнутых сеток 12 и вертикальных роликов 29, и передвигаются по технологии

тыми конвейерами 5, участок 6 кондицио- 20 Непрерывные брикеты 30 между траковыми

нирования, а также источник 7 подогрева агента Участки формирования 2, подпрессовки 3, горячего прессования 4 и участок 6 кондиционирования совмещены и объединены траковыми конвейерами 5 и попарно расположенными между ними сетчатыми транспортерами 8 противоположного вращения с направляющими перфорированными роликами 9, причем траковые конвейеры 5 на участках формирования и подпрессовки

25

конвейерами 5 и сетчатыми транспортерами 8 продолжают перемещаться в горизонтальную зону 4 горячего прессования с помощью перфорированных направляющих роликов 9, где происходит процесс прессования за счет малого постоянного межэтажного пространства и прогрева брикетов 30 газообразным теплоносителем от источника 7 подогрева агента по трубопроводам 28 через отверстия перфорированных роликов 9,

выполнены с отклонением от продольной оси, п ПРИ эт°м от общего выходного патрубка 26

насыщенный формальдегидом теплоноситель вентилятором 20 перемещается через форсунку 21 для введения акцептора и снижения токсичности плит (а также окружающей среды), и вновь используется в технологии.

уменьшающемся к участку подпрессовки, участок формирования снабжен узлом 10 ориентации древесных частиц, а участок подпрессовки 3 - узлом 11 формирования кромок, узлы ориентации и формирования

кромок объединены установленными с боко- 35 Спрессованная непрерывная горячая древых сторон зон формирования 2 и подпрессовки 3 замкнутыми сетками 12, рабочие ветви 13 которых имеют наклонные 14 в зоне формирования и вертикальные 15 в зоне подпрессовки участки. В торце зоны 2 формировесная плита продолжает двигаться в следующий участок 6 кондиционирования, 1де с помощью замкнутой системы 18 охлаждения, трубопроводов 19, вентилятора 20 и форсунок 21 происходит охлаждение древа ния расположен патрубок 16 подачи воз- 40 весной плиты до необходимой температуры, духа, а в зонах наклонных участков замкнутых сеток 12 - патрубки 17 отсоса воздуха, при участок 6 кондиционирования снабжен замкнутой системой 18 охлаждения и введения акцептора, имеющей трубопроводы 19, вентилятор 20 и форсунки 21. Участок 4 горячего прессования и участок 6 кондиционирования замкнуты в герметичные кожу чи 22 и 23 входными 24 и 25, и выходными 26 и 27 патрубками, а внутренние полости

причем в систему 18 охлаждения подается акцептор формальдегида для блокирования свободного формальдегида и повторного использования охлаждающего агента

Из зоны кондиционирования готовая непрерывная плита с нескольких этажей поступает на форматно-обрезные станки и в склад готовой продукции

Применение изобретения позволяет повысить производительность, а также улучнal pdвляющиx роликов 9 сетчатых транспор- Q шить условия труда в результате использо- 1еров 8 и выходной патрубок кожуха 22 зла 4 горячего прессования сообщаются с помощью трубопровода 28 с источником 7 подогрева агента Кроме того, рабочие ветви 13 замкнутых сеток 12 в зоне подпрессовки вертикальных участков 15 опираются на 55 вертикальные ролики 29. Древесные частицы, прошедшие участок 3 подпрессовки, образуют непрерывный брикет 30

вания замкнутого техноло(ического цикла, изолированного от окружающей цеховой среды

Формула изобретения

Линия непрерывного изготовления древесных плит, включающая последовательно установленные бункер-дозатор, участки форЛиния работает следующим образом.

Древесные частицы из бункера-дозатора I строго определенными порциями подаются на участок 2 формирования ковра, где воздухом из патрубка 16 нодачи воздуха распределяются по этажам, при этом распределение частиц по ширине производится приспособлением 10 ориентации, где воздух проходит через замкнутые сетки 12, перфорированные наклонные участки 14 и патрубки 17 отсоса

воздуха. В участке 2 формирования ковра

ются на участок 3 подпрессовки, где ковры подпрессовываются как в горизонтальной плоскости от конвейеров 5 и транспортеров 8, так и в вертикальной плоскости от замкнутых сеток 12 и вертикальных роликов 29, и передвигаются по технологии

Непрерывные брикеты 30 между траковыми

Непрерывные брикеты 30 между траковыми

конвейерами 5 и сетчатыми транспортерами 8 продолжают перемещаться в горизонтальную зону 4 горячего прессования с помощью перфорированных направляющих роликов 9, где происходит процесс прессования за счет малого постоянного межэтажного пространства и прогрева брикетов 30 газообразным теплоносителем от источника 7 подогрева агента по трубопроводам 28 через отверстия перфорированных роликов 9,

весная плита продолжает двигаться в следующий участок 6 кондиционирования, 1де с помощью замкнутой системы 18 охлаждения, трубопроводов 19, вентилятора 20 и форсунок 21 происходит охлаждение древесной плиты до необходимой температуры,

весной плиты до необходимой температуры,

причем в систему 18 охлаждения подается акцептор формальдегида для блокирования свободного формальдегида и повторного использования охлаждающего агента

Из зоны кондиционирования готовая непрерывная плита с нескольких этажей поступает на форматно-обрезные станки и в склад готовой продукции

Применение изобретения позволяет повысить производительность, а также улуч шить условия труда в результате использо-

шить условия труда в результате использо-

вания замкнутого техноло(ического цикла, изолированного от окружающей цеховой среды

Формула изобретения

Линия непрерывного изготовления древесных плит, включающая последовательно установленные бункер-дозатор, участки формирования подпрессовки и горячего прессования, траковые замкнутые конвейеры, участок кондиционирования, а также источник подогрева агента, отличающаяся тем, что, с целью повышения производительности и улучшения условий труда, участки формирования ковра подпрессовки, горячего прессования и кондиционирования объединены траковыми замкнутыми конвейерами, между которыми расположены попарно сетчатые транспортеры противоположного перемещения с направляющими перфорированными роликами, причем траковые конвейеры в зонах формирования и подпрессовки выполне ны с отклонением от продольной оси линии, уменьшающимся к участку подпрессовки, участок формирования ковра снабжен узлом ориентации древесных частиц с патрубками подачи и отсоса воздуха, участок подпрессовки - узлом формирования кромок, при этом оба узла объединены замкнутыми сетками, рабочие ветви которых выполнены наклонными на участке формирования ковра и вертикальными на участке подпрессовки, при этом участок кондиционирования снабжен замкнутой системой охлаждения и введения акцептора в виде соединенных трубопроводами вентилятора и форсунки, участок горячего прессования и участок кондиционирования замкнуты в герметичные катушки с входным и выходным патрубками, а внутренние полости направляющих роликов сетчатых транспортеров и выходной патрубок кожуха узла горячего прессования соединены с помощью трубопровода с источником подогрева агента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для производства многослойных древесностружечных плит | 1976 |

|

SU648439A1 |

| Устройство для формирования ковра | 1983 |

|

SU1133099A1 |

| Линия изготовления древесно-волокнистых плит средней плотности | 1988 |

|

SU1618660A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1993 |

|

RU2041814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ БЕЗ ДОБАВЛЕНИЯ СВЯЗУЮЩЕГО И ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2005596C1 |

| Установка для изготовления армированных плит | 1981 |

|

SU954254A1 |

| Установка для изготовления древесностружечных плит | 1977 |

|

SU648437A1 |

| КАМЕРА ДЛЯ ТЕРМООБРАБОТКИ И/ИЛИ КОНДИЦИОНИРОВАНИЯ ДРЕВЕСНЫХ ПЛИТ | 1992 |

|

RU2090359C1 |

| Линия производства древесностружечных плит | 1990 |

|

SU1838095A3 |

| ЛИНИЯ ИЗГОТОВЛЕНИЯ БРИКЕТА ИЗ ИЗМЕЛЬЧЕННЫХ ДРЕВЕСНЫХ ЧАСТИЦ | 1991 |

|

RU2026181C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к линиям для изготовления древесных плит по непрерывному способу прессования. Цель изобретения - повышение производительности и улучшение условий труда. В линии непрерывного изготовления древесных плит участки формирования подпрессовки горячего прессования кондиционирования объединены граковыми конвейерами 5 и попарно расположенными сетчатыми транспортерами противоположного вращения с направляющими перфорированными роликами, причем траковые конвейеры 5 на участках формирования и подпрессовки выполнены с отклонением от продольной оси линии 3, увеличивающимися к зоне формирования, а участок формирования снабжен приспособлением ориентации древесных частиц в зоне формирования ковра, участок кондиционирования снабжен замкнутой системой охлаждения и введения акцептора, участок горячего прессования и участок кондиционирования замкнуты в герметичные кожухи. Древесные частицы из бункера-дозатора 1 строго определенными порциями подаются на участок формирования ковра 2, где воздухом из патрубка 16 подачи воздуха распределяются по этажам, при этом распределение частиц по ширине производится приспособлением ориентации. Частицы захватываются траковыми конвейерами 5, где ковры под- прессовываются как в горизонтальной плоскости от конвейеров 5 и сетчатых транспортеров 8, так и в вертикальной от замкнутых сеток и вертикальных роликов, и передвигаются по технологии. 5 ил. Ј (Л 0 со 4 СП О tsD Фиг1

10

м

12

17

JO

ЩигМ

28

Щ

2S

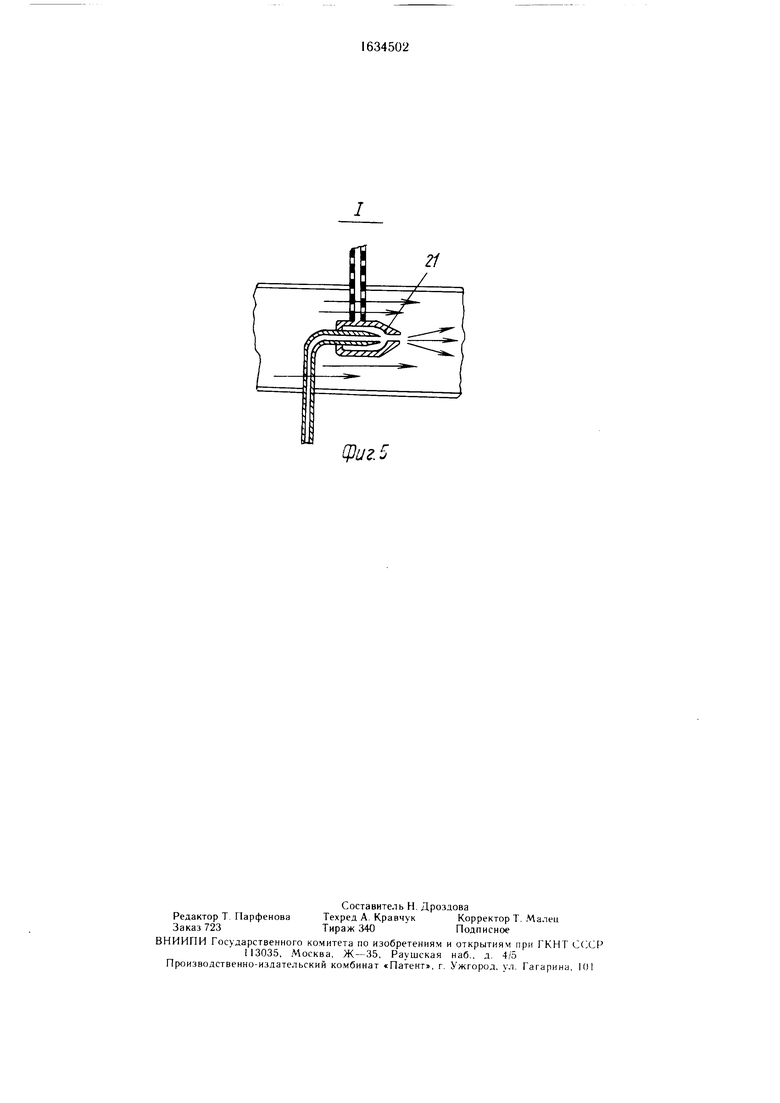

(Риг. 5

21

| Отлев И | |||

| А | |||

| и др | |||

| Справочник по древесностружечным плитам | |||

| М.: Лесная промышленность, 1983, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Современное производство дре весностружечных и древесноволокнистых плит | |||

| М : Лесная промышленность, 1982, с | |||

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

Авторы

Даты

1991-03-15—Публикация

1988-08-12—Подача