Изобретение относится к деревообрабатывающей промышленности и может быть применено при изготовлении дре- весно-волокнистых плит средней ности полусухим способом.

Цель изобретения - упрощение конструкции и снижение расхода связующего.

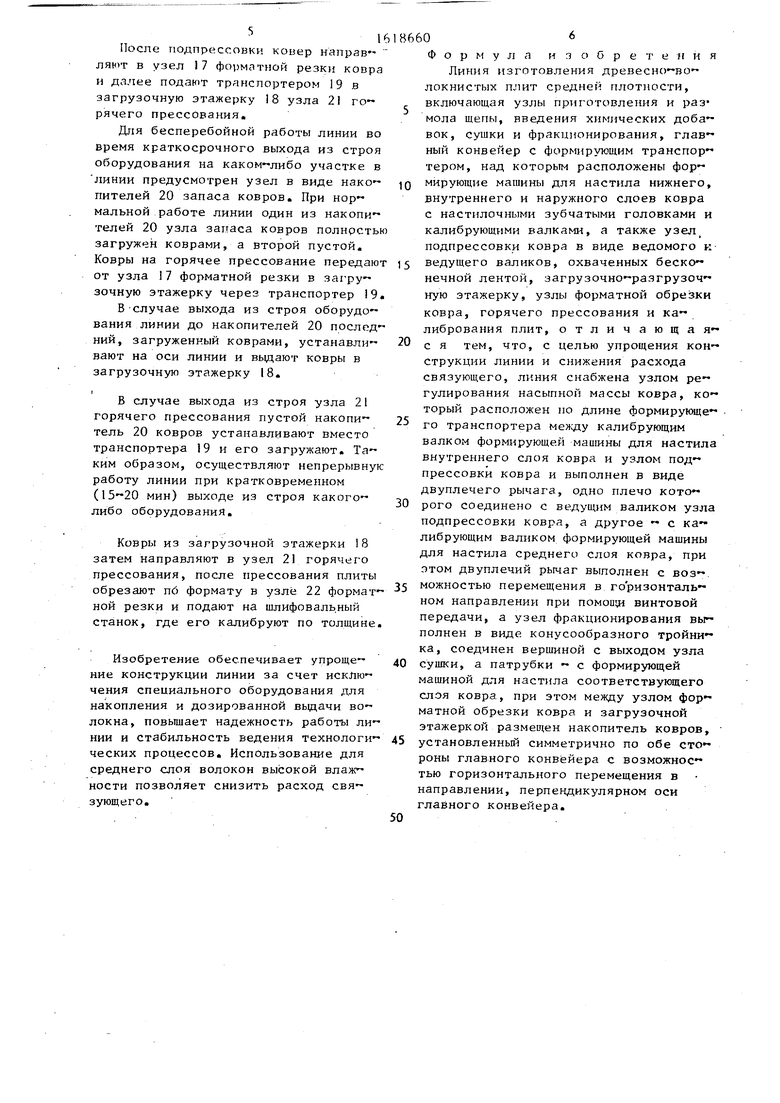

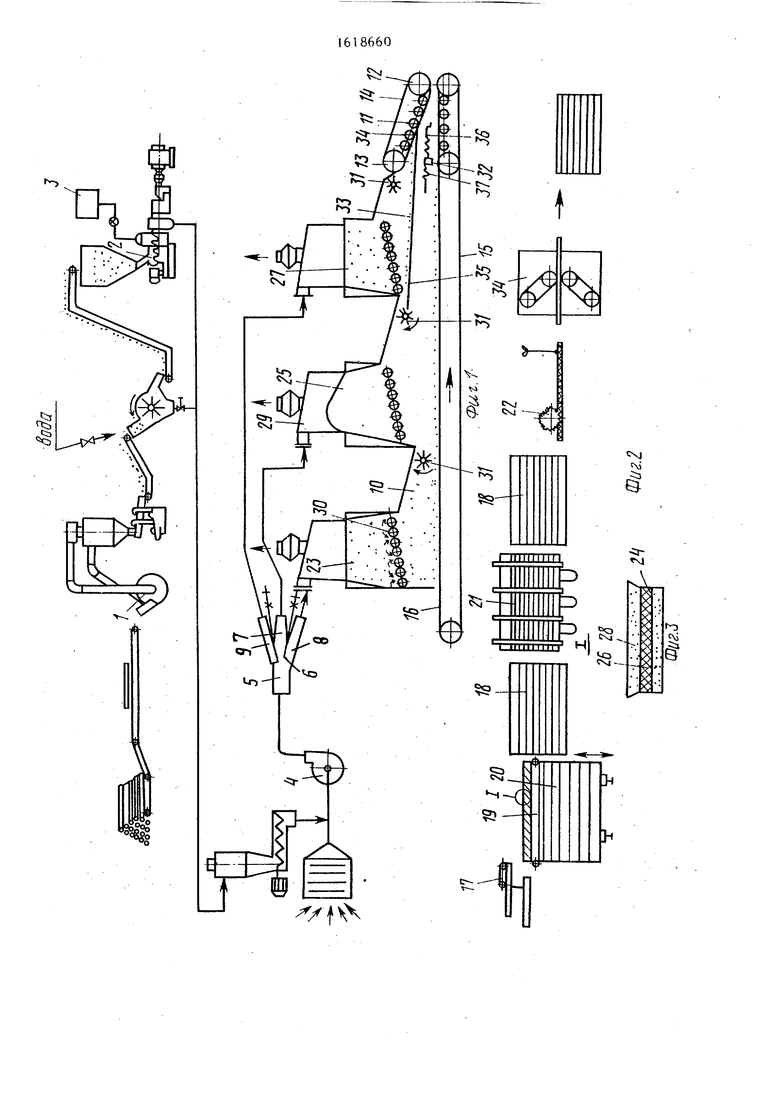

На фиг.1 изображена схема линии изготовления древесно-волокнистых плит средней плотности; на фиг.2 - то же, схема; на фиг.З - узел I на фи г. 2.

Линия содержит узлы приготовления 1 и размола 2 щепы, введения химических добавок 3, вентилятор 4,

узел 5 сутки, узел фракционирования волокна в виде конусообразного тройника 6 с патрубками 7 подачи волокна внутреннего слоя ковра и патрубками 8 и 9 подачи соответственно волокна нижнего и верхнего слоев ковра. Ли ния содержит также узел формирования 10 ковра, подпрессовки 11 в виде ведущего валка 12, ведомого барабана 13 и бесконечной ленты 14, формирующий транспортер 15, главный конвейер 16, узел 17 форматной резки 17, за- грузочно-разгрузочную этажерку 18. Между узлом 17 форматной резки и за- грузочно-разгрузочной этажеркой 18 установлен подающий транспортер 19. Но обе стороны от главного конвейера 16 симметрично относительно его центральной оси установлены накопи- тели 20, расположенные с возможностью горизонтального перемещения по оси, перпендикулярной оси главного конвейера 16. За разгрузочной частью загрузочно-разгрузочной этажерки 18 установлен узел 21 горячего прессования а за ним - узел 22 форматной обрезки плит. .Узел 10 формирования ковра содержит формирующую машину 23 для формирования нижнего слоя 24 ковра, формирующую машину 25 для формирования внутреннего слоя 26 ковра и формирующую машину 27 для формирования наружного слоя 28 ковра. Формирующие машины 23, 25, 27 выполнены в виде циклонов 29, настилочных зубчатых головок 30 и калибрующих валков 31. Патрубки 8, 7, 9 подачи волокна соединены соответственно с циклонами 29 формирующих машин 23, 25, 27. Линия снабжена узлом регулирования насыпной массы ковра 32, который расположен по длине формирующего транспортера 15 между калибрующим валком 31 формирующей машины 25 для формирования внутреннего 26 слоя ковра и узлом 11 подпрессовки и выполнен в виде двуплечего рычага 33, одно плечо 34 которого соединено с ведущим барабаном 12 узла 11 подпрес- совки, а другое плечо 35 - с калибрующим валиком 31 формирующей машины

25 для формирования внутреннего слоя

26 ковра. При этом двуплечий рычаг 33 выполнен с возможностью перемещения в горизонтальном направлении при помощи винтовой передачи 36, соединенной с осью 37 двуплечего рычага 33 .В линии установлен узел 22 калибровки плит.

Линия работает следующим образом.

Древесное волокно из размольной установки 2 направляют в узел 5 сушки, откуда поступает в конусообразный тройник 6 узла фракционирования, который соединен с сушилкой 5. Под воздействием свободно расширяющегося потока мелкую фракцию перераспределяют через патрубки 8, 9 и направляют в циклоны 29 формирующих машин 23 и 27 для формирования соответственно нижнего и верхнего слоев ковра. Мелкая фракции при этом подсушивается за короткий промежуток времени. Крупная фракция волокна, как более тяжелая, попадает в центральный патрубок 7 и ее по трубопроводу подают в циклон 29 формирующей машины 25 для формирования внутреннего слоя ковра. Крупное волокно успевает подсохнуть за короткий промежуток времени. В формирующих машинах 23, 25, 27 путем фрезерования слоя ковра настилочными зубчатыми головками 30, которые вращаются навстречу одна другой с различной скоростью, слой волокна расчесывается на отдельные волокна и таким образом настилается трехслойный кове с различной послойной влажностью (верхний и нижний слои - влажностью 8-10%, внутренний - влажностью 25- 30%), Сформированный трехслойный ковер с различной послойной влажностью направляют в узел 11 подпрессовки. Приводной вал 12 узла 11 подпрессовки связан через ось 37 двуплечего рычага 33 с калибрующим валиком 31 машины 25 для формирования внутреннего 26 слоя ковра. При насыпке древесного волокна в ковер больше требуемого количества зазор между валком 12 узла 11 подпрессовки и формирующим транспортером 15 увеличивается. Посредством двуплечего рычага 33 калибрующий валик 31 опускается и уменьшает насыпную массу ковра. Если насыпная масса ковра меньше требуемой нормы, зазор уменьшается, и посредством двуплечего рычага 33 калибрующий валик 31 поднимается, увеличивая насыпную массу ковра. Величину вертикального перемещения калибрующего валика 31 регулируют путем смещения оси 37 двуплечего рычага 33 в левую или правую сторону. Таким образом осуществляется саморегулирование насыпной .массы ковра.

16

После подпрессовки ковер направ- ляют в узел 17 форматной резки ковра и далее подают транспортером 19 в загрузочную этажерку 18 узла 21 горячего прессования.

Для бесперебойной работы линии во время краткосрочного выхода из строя оборудования на каком-либо участке в линии предусмотрен узел в виде накопителей 20 запаса ковров. При нормальной работе линии один из накопителей 20 узла запаса ковров полнрстью загружен коврами, а второй пустой. Ковры на горячее прессование передают от узла 17 форматной резки в загрузочную этажерку через транспортер 19.

В -случае выхода из строя оборудования линии до накопителей 20 последний, загруженный коврами, устанавливают на оси линии и выдают ковры в загрузочную этажерку 18.

В случае выхода из строя узла 21 горячего прессования пустой накопитель 20 ковров устанавливают вместо транспортера 19 и его загружают. Таким образом, осуществляют непрерывную работу линии при кратковременном (15-20 мин) выходе из строя какого- либо оборудования.

Ковры из загрузочной этажерки 18 затем направляют в узел 21 горячего прессования, после прессования плиты обрезают пб формату в узле 22 форматной резки и подают на шлифовальный станок, где его калибруют по толщине.

Изобретение обеспечивает упрощение конструкции линии за счет исключения специального оборудования для накопления и дозированной выдачи волокна, повышает надежность работы линии и стабильность ведения технологических процессов. Использование для среднего слоя волокон высокой влажности позволяет снизить расход связующего.

606

Формула и з о б р е т е н и я

Линия изготовления древесно-во- локнистых плит средней плотности, включающая узлы приготовления и раз мола щепы, введения химических добавок, сушки и фракционирования, главный конвейер с формирующим транспортером, над которым расположены фор-

мирующие машины для настила нижнего, внутреннего и наружного слоев ковра с настилочными зубчатыми головками и калибрующими валками, а также узел подпрессовки ковра в виде ведомого к

ведущего валиков, охваченных беско- нечной лентой, загрузочно-разгрузоч- ную этажерку, узлы форматной обрезки ковра, горячего прессования и калибрования плит, отличающа я-

с я тем, что, с целью упрощения конструкции линии и снижения расхода связующего, линия снабжена узлом регулирования насыпной массы ковра, который расположен по длине формирующе-

го транспортера между калибрующим

валком формирующей машины для настила внутреннего слоя ковра и узлом под- прессовки ковра и выполнен в виде двуплечего рычага, одно плечо кото-

рого соединено с ведущим валиком узла подпрессовки ковра, а другое - с ка либрующим валиком формирующей машины для настила среднего слоя ковра, при этом двуплечий рычаг выполнен с воз-.

можностью перемещения в горизонтальном направлении при помоида винтовой передачи, а узел фракционирования выполнен в виде конусообразного тройника, соединен вершиной с выходом узла

сушки, а патрубки - с формирующей машиной для настила соответствующего слоя ковра, при этом между узлом форматной обрезки ковра и загрузочной этажеркой размещен накопитель ковров,

установленный симметрично по обе стороны главного конвейера с возможностью горизонтального перемещения в направлении, перпендикулярном оси главного конвейера.

t

JM Кз

4f/x

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования ковра | 1983 |

|

SU1109319A1 |

| Линия изготовления древесно-стружечных плит | 1983 |

|

SU1140957A1 |

| Поточная линия для изготовления волокнистых плит из волокнистой суспензии | 1989 |

|

SU1761480A1 |

| Устройство для формирования многослойного волокнистого ковра | 1983 |

|

SU1133100A1 |

| Линия изготовления листовых материалов из растительных волокон | 1986 |

|

SU1366401A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ БЕЗ ДОБАВЛЕНИЯ СВЯЗУЮЩЕГО И ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2005596C1 |

| Линия для производства многослойных древесностружечных плит | 1976 |

|

SU648439A1 |

| Устройство для формирования в газовой среде многослойного облагороженного ковра из лигноцеллюлозных и подобных частиц | 1980 |

|

SU889475A2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 1993 |

|

RU2041814C1 |

| Линия производства профильных формованных изделий из волокнистой массы | 1987 |

|

SU1444151A1 |

Изобретение относится к дерево- обрабатывающей промышленности. Цель изобретения - упрощение конструкции линии и снижение расхода связующего. Линия изготовления древесно-волокнис тых плит средней плотности содержит узел сушки Фракционирования волокна в виде конусообразного тройника, соединенного с сушилкой. Патрубки конусообразного тройника соединены с машинами для формирования ковра. Линия содержит узел регулирования насыпной массы ковра в виде двуплечего рычага и накопитель ковров. Древесное волокно из узла сушки поступает в конусообразный тройник узла фракционирования, а оттуда - на формирующие машины. При насыпке в ковер больше требуемого количества древесного волокна зазор между валком узла под- прессовки и формирующим транспортером увеличивается, посредством двуплече- но рычага калибрующий валик опускается и уменьшает насыпную массу ковра. Если насыпная масса ковра меньше нормы, зазор уменьшается, и посредством двуплечего рычага калибрующий валик поднимается, увеличивая насыпную массу ковра. В случае выхода из строя оборудования линии до накогГителя последний, загруженный коврами, устанавливают на оси линии и выдают в загрузочную этажерку, а оттуда - в горячий пресс. 3 ил. fi (Л с& оо

| Бирюков.В.И | |||

| Справочник по дре- весноволокнистым плитам.:М.: Лесная промышленность, 1981$ .с | |||

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Тупидын Ю.С., Бирюков В.И | |||

| Сухой способ производства утолщенных дре- весноволокнис гых плит средней плот ности | |||

| Обзор Фанера ц плиты, ВНИИПИЭИлеспром, М., 1974, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1991-01-07—Публикация

1988-07-07—Подача