Изобретение относится к способам получения метанола, который применяется в основном органическом синтезе для получения формальдегида, эфиров и т.д.

Цель изобретения - увеличение стабильности работы катализатора и повышение производительности процесса.

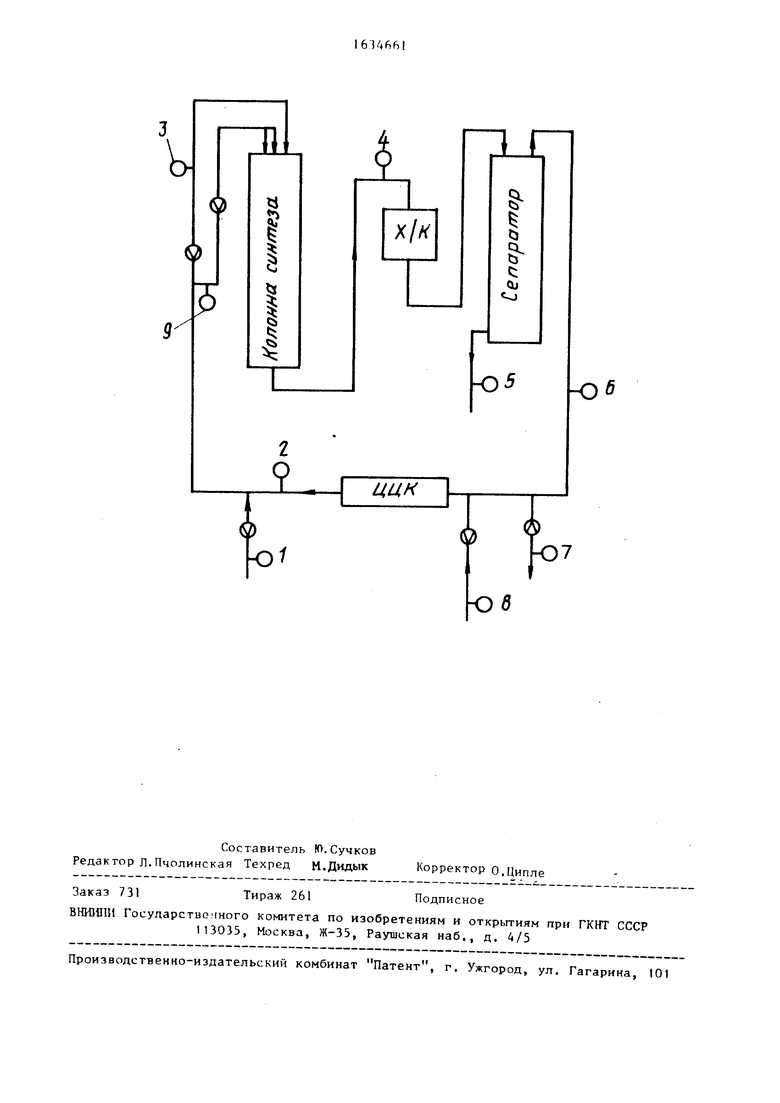

Процесс синтеза метанола осуществляют по схеме, представленной на чертеже.

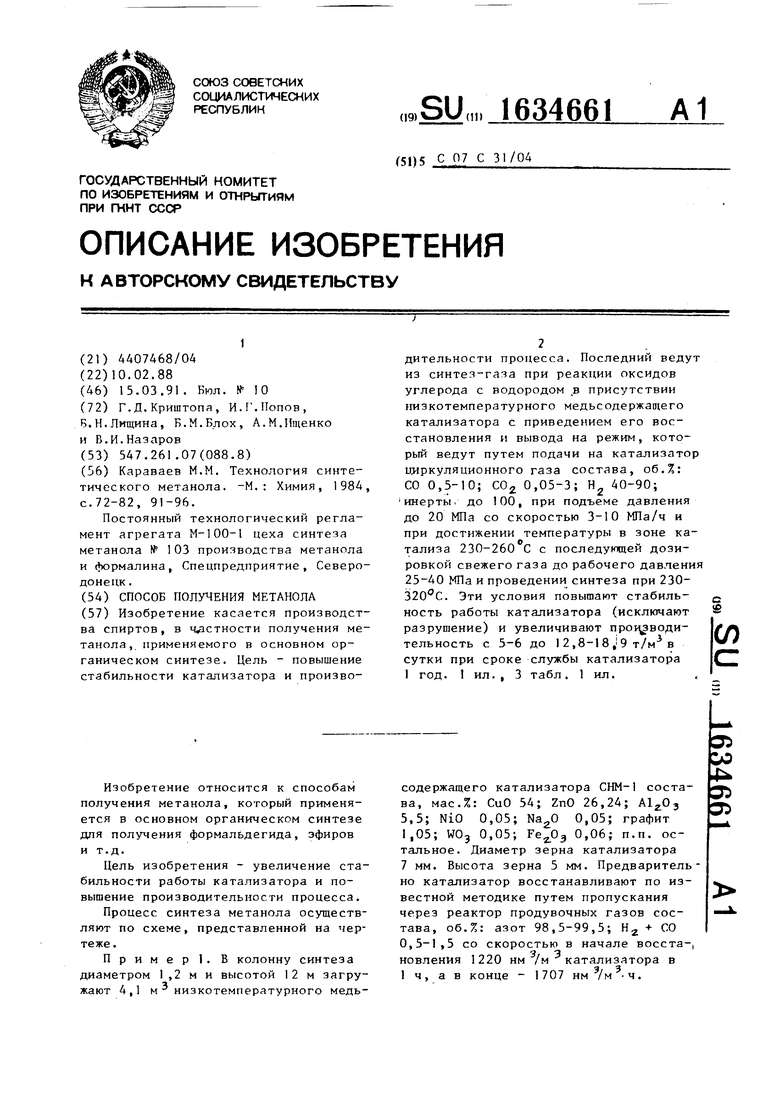

Пример 1. В колонну синтеза диаметром 1,2 м и высотой 12 м загружают 4,1 м низкотемпературного медьсодержащего катализатора СНМ-1 состава, мас.%: СиО 54; ZnO 26,24; А1гОэ 5,5; NiO 0,05; Na20 0,05; графит 1,05; W03 0,05; 0,06; п.п. остальное. Диаметр зерна катализатора 7 мм. Высота зерна 5 мм. Предварительно катализатор восстанавливают по известной методике путем пропускания через реактор продувочных газов состава, об.%: азот 98,5-99,5; Н2 + СО 0,5-1,5 со скоростью в начале восста-, новления 1220 нм /м катализатора в 1 ч, а в конце - 1707 нм3/м3-ч.

О5 W Ј 3 &

После завершения операции восстановления в колонну синтеза начинают подавать циркуляционный га с работа- етцей угтановки синтеза метанола (по- ток 8) со скоростью 1200 нм /ч; соста газа, об.%: СО 0,5; С0, 0,05; Нг 40,0; инер ты остальное. Давление в колонне синтеза поднимают со скоростью 3,5 МПа/ч. При этом температура в колонне синтеза повышается до 230°С Регулирование температуры по слоям катализатора осуществляется подачей газа по холодным байпасам (поток 9) в количестве 6000 нм /ч. Объемная ско- рость подачи газа на катализатор (поток 3 + поток 9) в начале процесса составляет 9000 нм /м катализатора в 1 ч. При достижении температуры в колонне 230-260°С, давления 20 МПа, объемной скорости 15000 , начинают дозировку в систему свежего синтез- газа (пмток О со скоростью 12242 нм /ч и при фиксированной температуре в слое катализатора 230 - 260°С поднимают давление со скоростью 3,5 МПа/ч до 32,0 МПа. Объемная скорость подачи газа на катализатор при этом повышается до 28800 .

Пройдя слой катализатора сверху вниз и теплообменник, газ поступает (поток 4) в спиральный водяной холодильник-конденсатор (Х/К) метанола. Затем газожидкостная смесь поступает в сепаратор, где происходит разделение жидкой и газообразной фаз. Метанол-сырец (поток 5) в количестве 4930 кг/ч с содержанием 94,6% метанола, 4,6% воды и 0,8% диметипового эфира выдается в сборник, а затем НПП равляется на ректификацию. Перманга- натная проба 18 мин.

Газовая смесь из сепаратора (поток 6), направляется на центробежный циркуляционный турбокомпрессор (ЦЦК), дожимается в нем до рабочего давления 32 МПа. Циркуляционный газ после от дувки (поток 2) смешивается со свежим газом (поток 1) и процесс повторяется .

Перед входом в компрессор производится вывод (поток 7) из системы инер тов, которые накапливаются в системе в процессе работы (постоянные продувки) в количестве 1000-3000 .

По мере -эксплуатации катализатора за счет медтенной дезактивации последнего ведут подъем темпераTvpbi в ГЛОР . Скорость подъема 1°С/10 сут ра

Q

с

5

0

5

боты колонны. По достижении температуры 320 С, что соответствует примерно 600 сут эксплуатации, осуществляют перегрузку катализатора. Производительное ть установки 39850 т/год или 16,2 т/м ,сут.

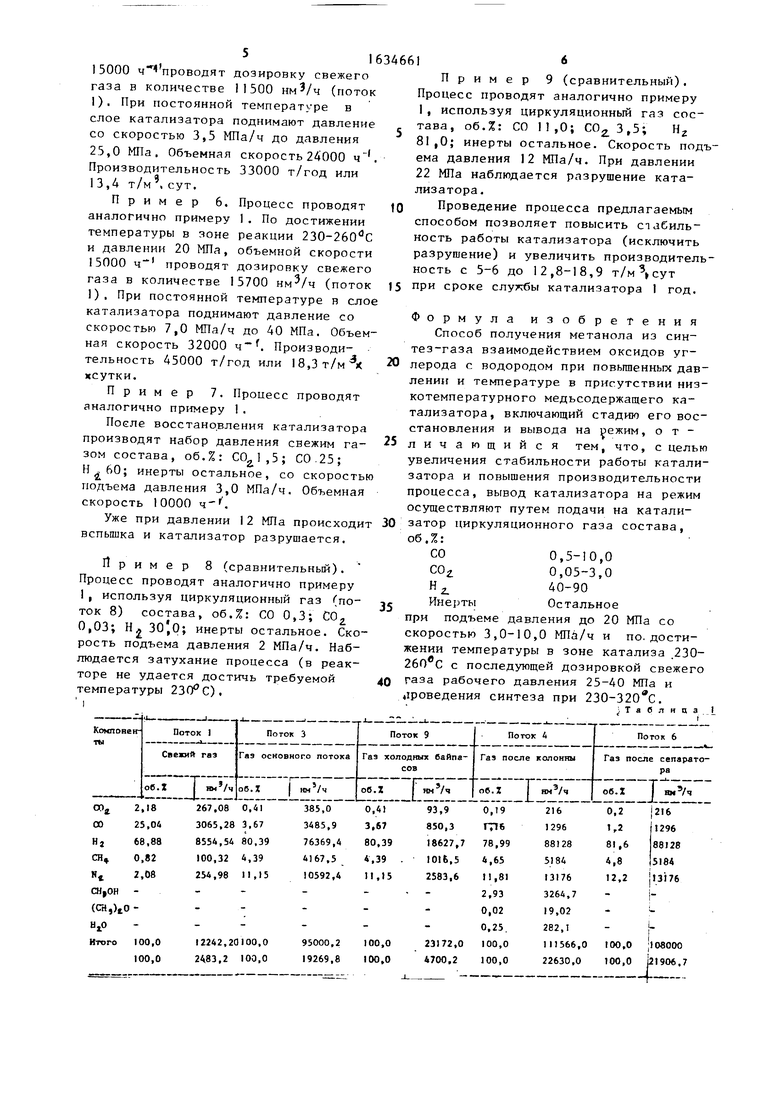

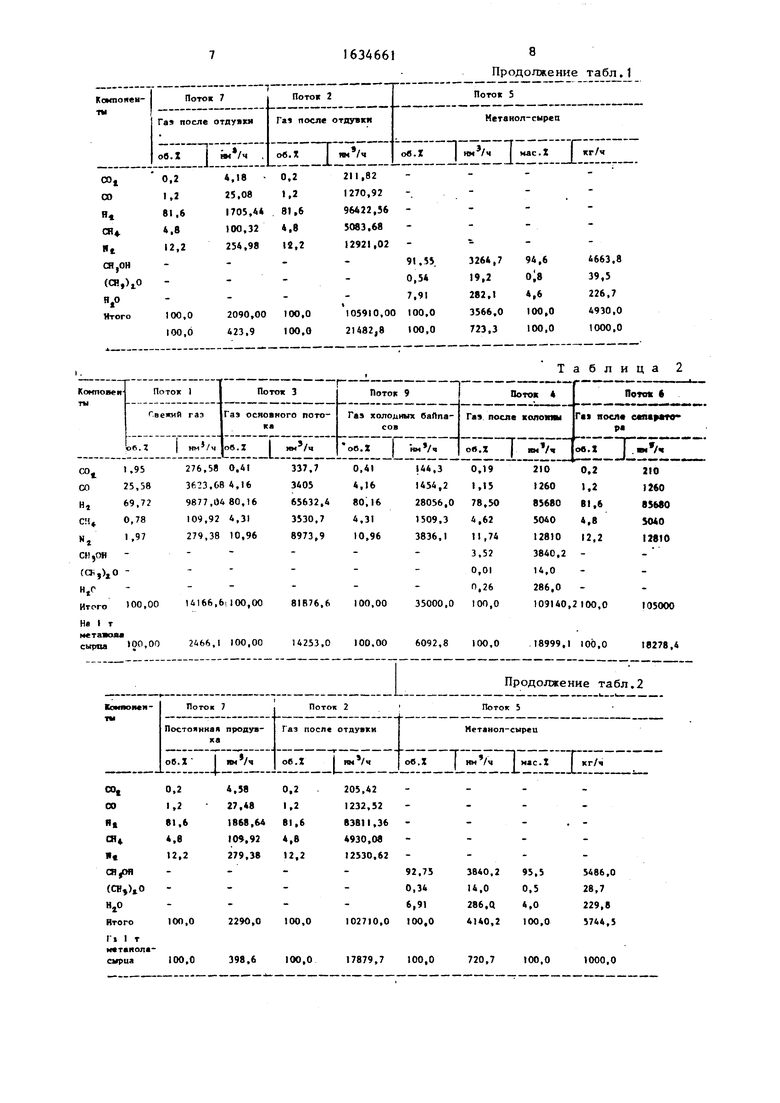

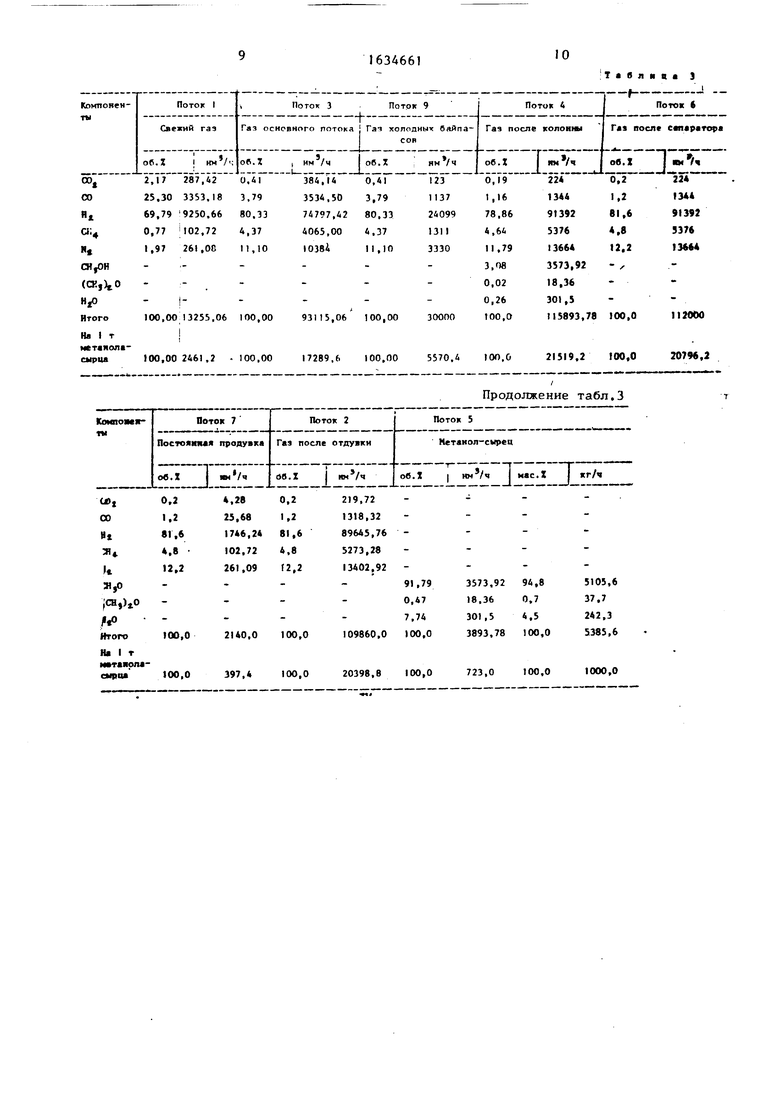

Материальный баланс синтеза метанола по примеру 1 приведен в табл.1.

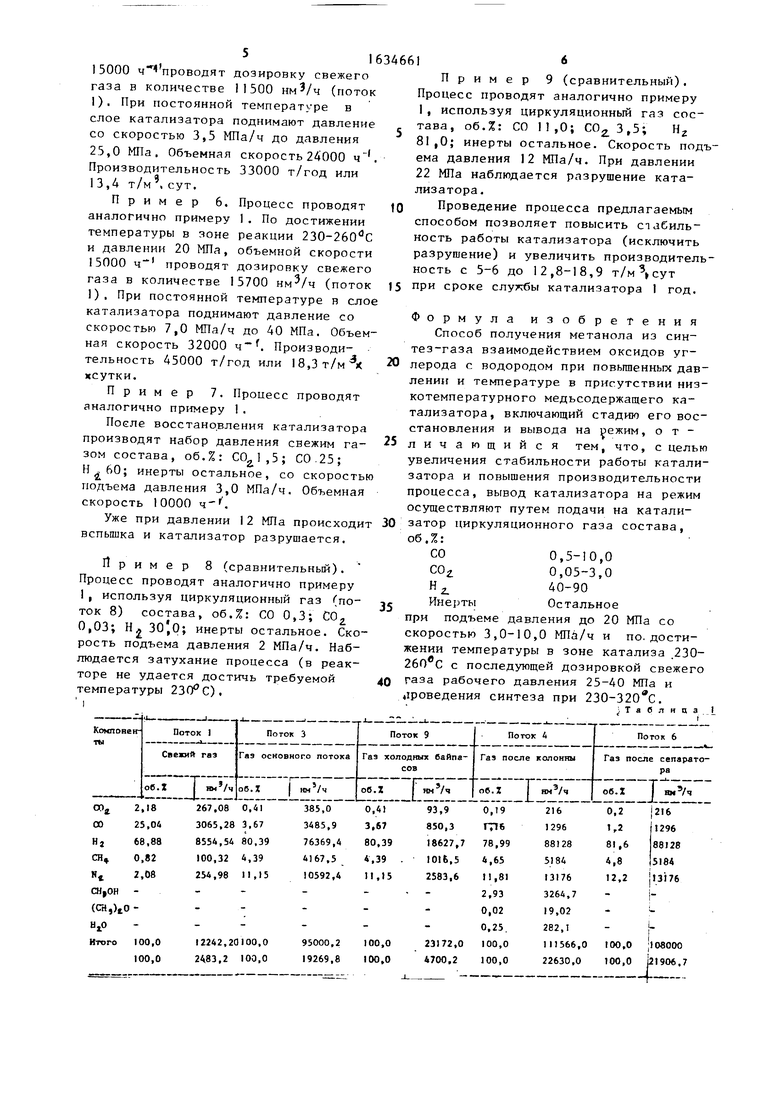

П р и и е р 2, Процесс проводят аналогично примеру 1 с использованием циркуляционного газа (поток 8) состава, об.%: СО 5,0; С0г 1,0; Н, 65, инерты остальное. Скорость подъема давления 6,0 МПа/ч. Количество свежего газа 14166,6 нм /ч. Объемная скорость 28506 ч - . Количество метанола- сырца 5744 кг/ч . Состав метанола- сырца, %: метанол 95,5; вода 4,0; диметиловый эфир 0,5. Перманганатная проба 25 мин. Производительность 46430 т/год или 18,9 . Материальный баланс синтеза метанола по примеру 2 приведен в табл.2.

Пример 3. Процесс проводят аналогично примеру 1 с использованием циркуляционного газа (поток 8) состава, об.%: СО 10; С0 3,0; инерты остальное, скорость подъема давления 10 МПа/ч. Количество метанола-сырца 3893,78 кг/ч. Состав метанола-сырца, %: метанола 94,8; вода 4,5; диметилопый эфир 0,7, Перманганатная проба 20 мин. Производительность 31470 т/год или 12,8 т/м „сут.

Пример 4 . Процесс проводят аналогично примеру I, с использованием циркуляционного газа состава, обЛ: СО 3,5; СО.,0,5; Н2 90; инерты остальное. Скорость подъема давления 3,0 МПа. При достижении температуры в зоне реакции 230-260°С и давления 20 МПа, объемной скорости 8000 ч проводят дозировку свежего газа в количестве 17000 им /ч (поток 1). При постоянной температуре в слое катализатора поднимают давление со скоростью 3,0 МПа/ч до 32,0 МПа. Объемная скорость 33000 .

Состав метанолл-сырца, %: метанол 95,0; вода 4,4; диметиловый эфир 0,6%. Перманганатная проба 22 мин. Производительность 40400 т/год или 16,4 т/м t сут.

Пример 5. Процесс проводят аналогично примеру 1. По достижении температуры в зоне реакции 230-260°С и давтении 20 МПа, объемной скорости

51634661

15000 ч проводят дозировку свежего газа в количестве 11500 нм /ч (поток 1). При постоянной температуре в слое катализатора поднимают давление со скоростью 3,5 МПа/ч до давления 25,0 МПа. Объемная скорость 24000 . Производительность 33000 т/год или 13,4 т/м , сут.

Пример 6. Процесс проводят аналогично примеру 1. По достижении температуры в зоне реакции 230-260°С и давлении 20 МПа, объемной скорости 15000 ч10

Пример 9 (сравнительный). Процесс проводят аналогично примеру 1 , используя циркуляционный газ состава, об.%: СО 11,0; СОгЗ,5; Н2 81,0; инерты остальное. Скорость под ема давления 12 МПа/ч. При давлении 22 МПа наблюдается разрушение катализатора.

Проведение процесса предлагаемым способом позволяет повысить стабильность работы катализатора (исключить разрушение) и увеличить производител ность с до 12,8-18,9 т/м%сут

проводят дозировку свежего

газа в количестве 15700 (поток J5 при сроке службы катализатора 1 год. 1). При постоянной температуре в слое

изобретения

катализатора поднимают давление со скоростью 7,0 МПа/ч до 40 МПа. Объемная скорость 32000 . Производительность 45000 т/год или 18,3т/м ксутки.

Пример 7. Процесс проводят аналогично примеру 1.

После восстановления катализатора производят набор давления свежим газом состава, об.%: .S; CO 25; инерты остальное, со скоростью подъема давления 3,0 МПа/ч. Объемная скорость 10000 ч.

Формула

Способ получения метанола из синтез-газа взаимодействием оксидов уг20 лерода с водородом при повышенных дав лении и температуре в присутствии низ котемпературного медьсодержащего катализатора, включающий стадию его вос становления и вывода на ежим, о т 25 личающийся тем, что, с цель увеличения стабильности работы катали затора и повышения производительности процесса, вывод катализатора на режим осуществляют путем подачи на катали0

Пример 9 (сравнительный). Процесс проводят аналогично примеру 1 , используя циркуляционный газ состава, об.%: СО 11,0; СОгЗ,5; Н2 81,0; инерты остальное. Скорость подъема давления 12 МПа/ч. При давлении 22 МПа наблюдается разрушение катализатора.

Проведение процесса предлагаемым способом позволяет повысить стабильность работы катализатора (исключить разрушение) и увеличить производительность с до 12,8-18,9 т/м%сут

5 при сроке службы катализатора 1 год.

изобретения

Формула

Способ получения метанола из синтез-газа взаимодействием оксидов углерода с водородом при повышенных давлении и температуре в присутствии низкотемпературного медьсодержащего катализатора, включающий стадию его восстановления и вывода на ежим, о т личающийся тем, что, с целью увеличения стабильности работы катализатора и повышения производительности процесса, вывод катализатора на режим осуществляют путем подачи на катали

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2006 |

|

RU2324674C1 |

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2135454C1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1990 |

|

SU1823423A1 |

| Способ получения метанола | 1991 |

|

SU1799865A1 |

| Способ восстановления медьсодержащего катализатора | 1982 |

|

SU1090433A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2018 |

|

RU2698200C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2011 |

|

RU2472765C1 |

| Способ получения метанола | 1985 |

|

SU1342893A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 2007 |

|

RU2331626C1 |

Изобретение касается производства спиртов, в частности получения метанола, применяемого в основном органическом синтезе. Цель - повышение стабильности катализатора и производительности процесса. Последний ведут из синтез-газа при реакции оксидов углерода с водородом в присутствии низкотемпературного медьсодержащего катализатора с приведением его восстановления и вывода на режим, который ведут путем подачи на катализатор циркуляционного газа состава, об.%: СО 0,5-10; С02 0,05-3; Hg 40-90; инерты. до 100, при подъеме давления до 20 МПа со скоростью 3-10 МПа/ч и при достижении температуры в зоне катализа 230-260°С с последующей дозировкой свежего газа до рабочего давления МПа и проведении синтеза при 230- 320°С. Эти условия повышают стабильность работы катализатора (исключают разрушение) и увеличивают прои води- тельность с 5-6 до 1 2,8-1 8j9 т/м в сутки при сроке службы катализатора 1 год. 1 ил. , 3 табл. 1 ил. с Ј (Л

Уже при давлении 12 МПа происходит 30 затор циркуляционного газа состава,

вспышка и катализатор разрушается.

Пример 8 (сравнительный). Процесс проводят аналогично примеру 1 , используя циркуляционный газ (поток 8) состава, об.%: СО 0,3; С02 0,03; Н инерты остальное. Скорость подъема давления 2 МПа/ч. Наблюдается затухание процесса (в реакторе не удается достичь требуемой температуры 230°С)t

об. % : СО

СО 2. Н

5

0,5-10,0 0,05-3,0

2 40-90

Инерты Остальное при подъеме давления до 20 МПа со скоростью 3,0-10,0 МПа/ч и по. достижении температуры в зоне катализа .230- 260 С с последующей дозировкой свежего 0 газа рабочего давления 25-40 МПа и проведения синтеза при 230-320вС.

Таблица

Комюнся

100,0

17879,7 100,0

too.о

Т в л м ц )

Продолжение табл.3

Составитель К). Сучков Редактор л.Пчолинская Техред М.Дидык

Заказ 731

Тираж 261

ВНИНПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

нО

Об

Корректор О.Ципле

Подписное

| Караваев М.М | |||

| Технология синтетического метанола | |||

| -М.: Химия, 1984, с.72-82, 91-96 | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1991-03-15—Публикация

1988-02-10—Подача