1

(21)4663945/05 |

(22)20.03,89

(46) J5.Q3.91 . Бюл, № 10

(71)Украинский научно-исследовательский и конструкторский институт по разработке машин и оборудования для переработки пластических масс и искусственной кожи

(72)Е.П.Бармашин, Б„Н.Мошенский и С.АоДытынчук

(53)678,027(088.8)

(56)Авторское свидетельство СССР № 481322, кл. В 05 В 3/44, 1971.

Заявка Японии № 67-42494, кл. В 29 D 23/04, опублик. 1982.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО МАТЕРИАЛА С ФИЛЬТРУЮЩИМИ СВОЙСТВАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57)Изобретение относится к переработке полимерных материалов и м.б0 использовано при получении фильтрующих элементов о Цель изобретения - повышение производительности процесса и снижение потерь полимерного сырья, а также сокращение габаритов и металлоемкости устройства Способ изготовления нетканого материала с фильтрующими свойствами включает

подготовку расплава, разделение его на волокна и нанесение волокон на формующую подложку. Материал формуется в виде рукава, для этого волокна под действием центробежных - сил наносят на формующую поверхность. Относительно формующем поверхности рукав перемещают в осевом направлении, одновременно продувая через него воздух. После чего рукав калибруют и охлаждают, Для реализации способа предназначено устройство, содержащее экструдер, головку с рядом отверстий на боколои поверхности, привод вращения головки и узел формования. Узел формования выполнен в виде обечайки с отверстиями на формующей поверхности. Обечайка охватывает головку и имеет кольцевую полость, разделенную по высоте на два участка. Первый участок сообщен с магистралью подачи воздуха, а второй - с магистралью отсоса а Отверстия на боковй поверхности головки выполнены с диаметром большим, чем остальные Головка м.б. жестко закреплена на выходном конце червяка экструдера,, 2 с. и 2 з.па, ф-лы, 5 ил.

&

(Л

а со

Јь

-J

СО -U

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРОВ | 1991 |

|

RU2061129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОЙ АМОРТИЗИРУЮЩЕЙ ПЛЕНКИ | 1992 |

|

RU2031796C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| Головка для формования фильтровальных элементов | 1991 |

|

SU1804495A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРЕТНОГО ТОНКОВОЛОКНИСТОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕСПИРАТОРОВ | 2001 |

|

RU2198718C1 |

| СПОСОБ ПРОИЗВОДСТВА ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2023 |

|

RU2810429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ СЕТКИ ДЛЯ ДРЕНАЖНОГО ГЕОКОМПОЗИТА, ПОЛИМЕРНАЯ СЕТКА И ДРЕНАЖНЫЙ ГЕОКОМПОЗИТ, СОДЕРЖАЩИЙ УКАЗАННУЮ СЕТКУ | 2022 |

|

RU2794581C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ПОЛОТНА ИЗ ВОЛОКОН | 2017 |

|

RU2713483C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКОН, В ЧАСТНОСТИ, ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНОСОДЕРЖАЩЕГО НЕТКАНОГО МАТЕРИАЛА | 2011 |

|

RU2602481C2 |

| СПОСОБ ПРОИЗВОДСТВА ЯЧЕИСТОГО ПОЛОТНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2599303C2 |

Изобретение относится к отрасли переработки полимерных материалов и может быть использовано в химической промышленности для изготовления фильтрующих элементов из нетканого полимерного материала.

Цель изобретения - повышение производительности процесса и снижение.

потерь полимерного сырья, а также сокращение габаритов и металлоемкости устройства.

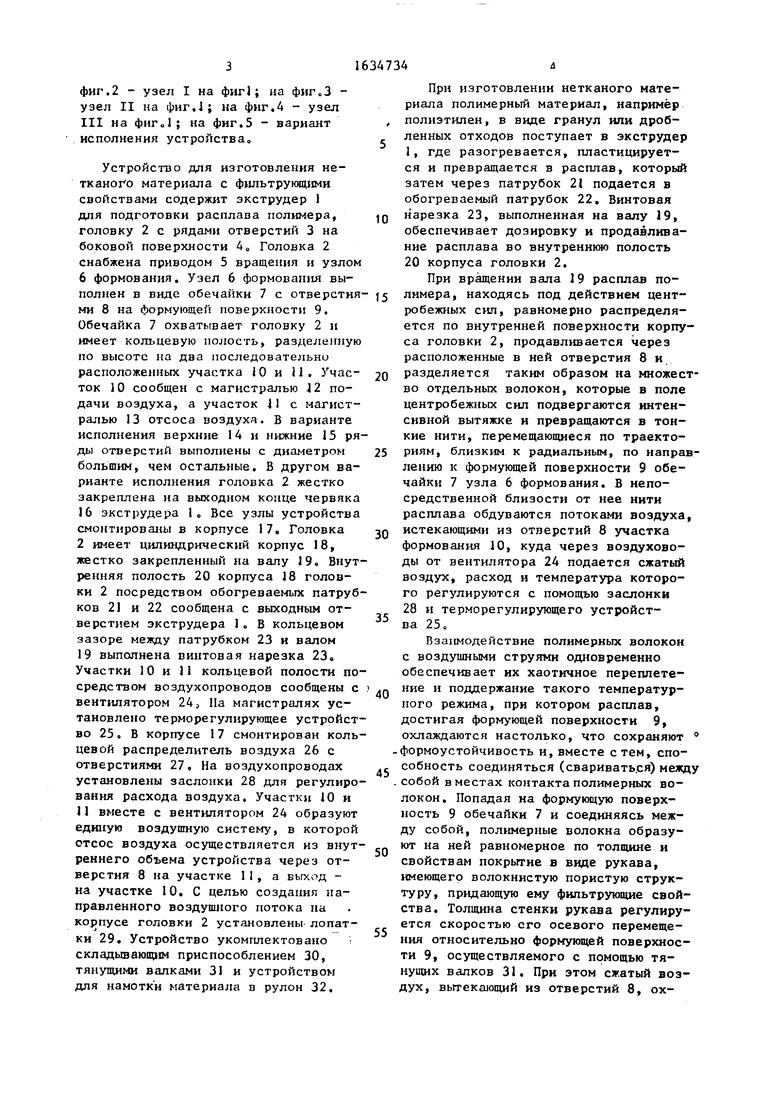

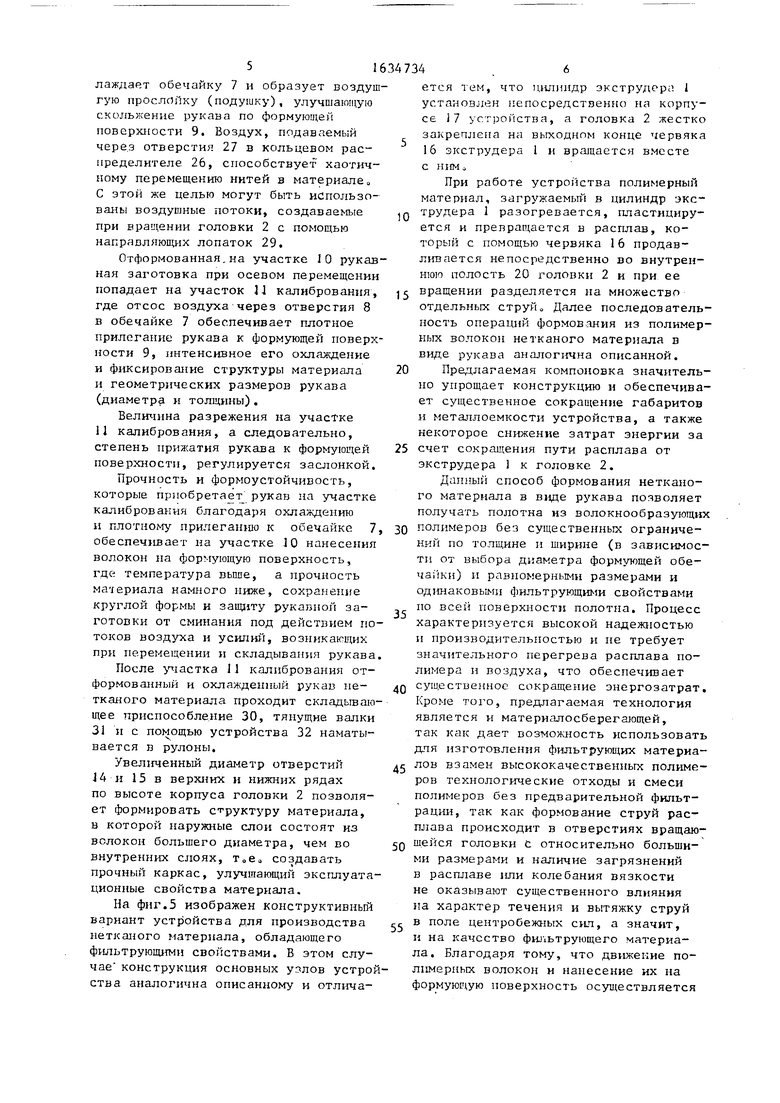

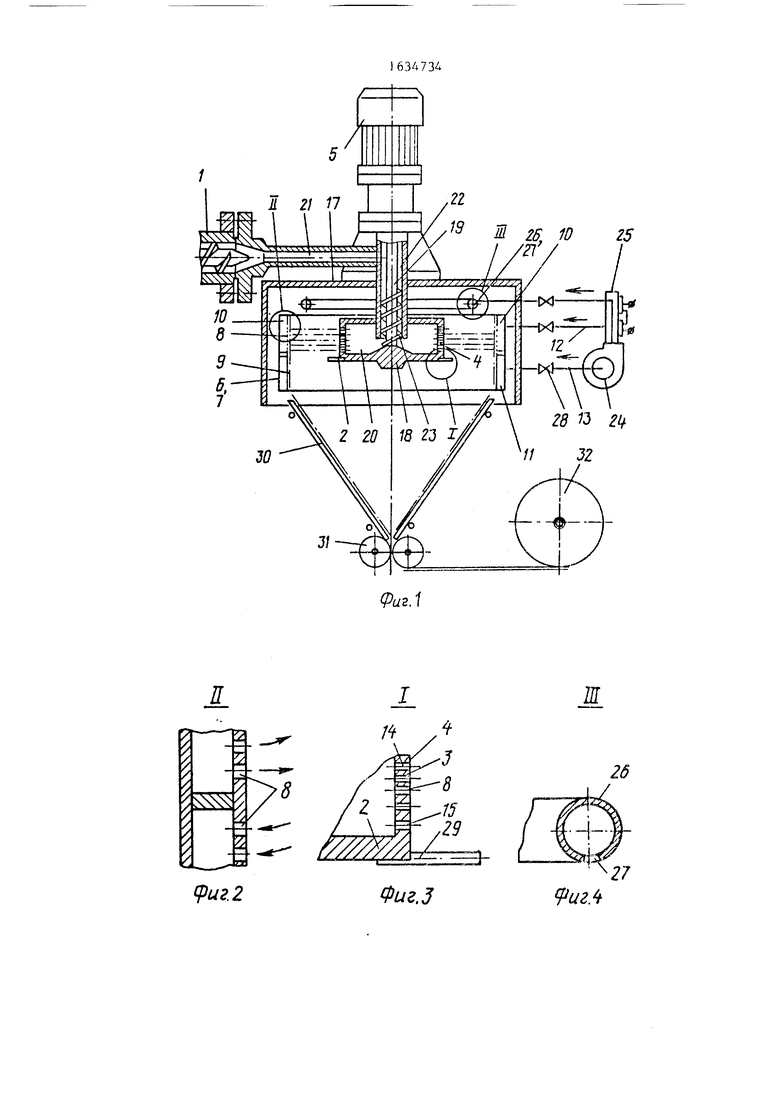

На фиг.1 изображено устройство для осуществления способа изготовления нетканого материала, обладающего фильтрующими свойствами из волокно- образующего полимера, общий вид; на

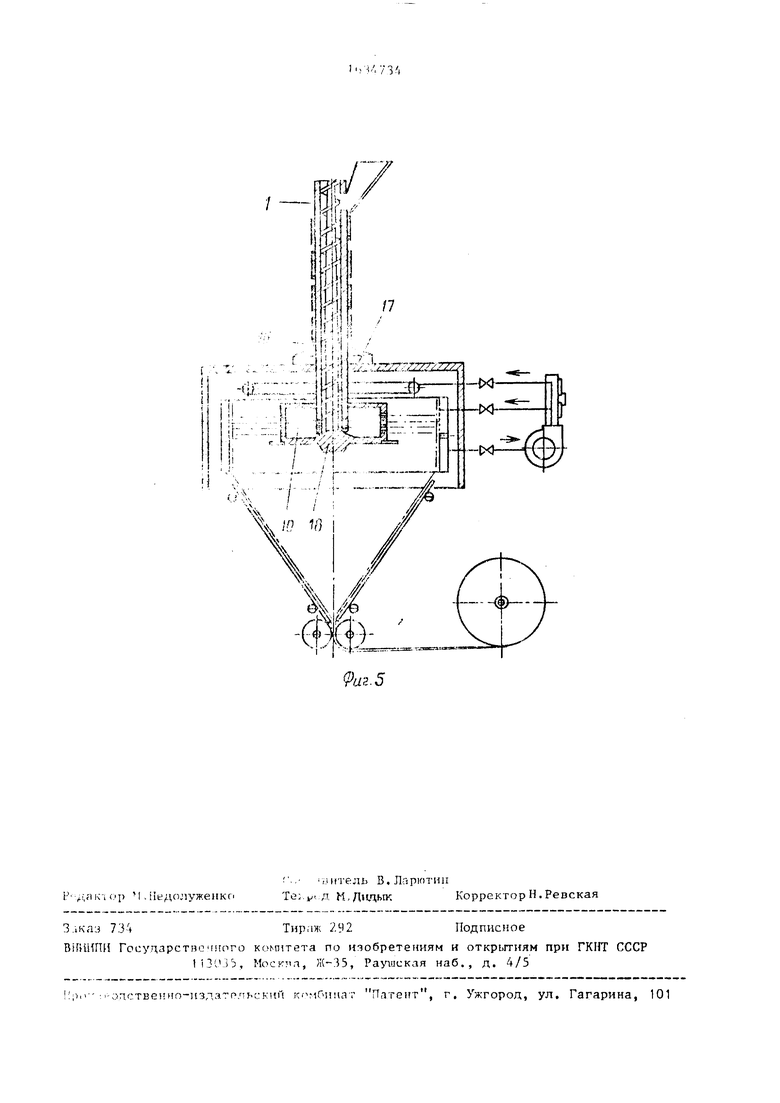

фиг.2 - узел I на фиг); на фнг.З - узел II на фиг..; на фиг.4 - узел III на фиг.1; на фиг.5 - вариант исполнения устройства.

Устройство для изготовления нетканого материала с фильтрующими свойствами содержит экструдер 1 для подготовки расплава полимера, головку 2 с рядами отверстий 3 на боковой поверхности 4„ Головка 2 снабжена приводом 5 вращения и узлом 6 формования. Узел 6 формования выполнен в виде обечайки 7 с отверстия ми 8 на формующей поверхности 9. Обечайка 7 охватывает головку 2 и имеет кольцевую полость, разделенную по высоте на два последовательно расположенных участка 10 и 11. Участок 10 сообщен с магистралью J 2 подачи воздуха, а участок 41 с магистралью 13 отсоса воздуха. В варианте исполнения верхние 14 и нижние 15 ряды отверстий выполнены с диаметром большим, чем остальные. В другом варианте исполнения головка 2 жестко закреплена на выходном конце червяка 16 экструдера 1„ Все узлы устройства смонтированы в корпусе 17. Головка 2 имеет цилиндрический корпус 18, жестко закрепленный на валу 19, Внутренняя полость 20 корпуса 18 головки 2 посредством обогреваемых патрубков 21 и 22 сообщена с выходным отверстием экструдера 1. В кольцевом зазоре между патрубком 23 и валом 19 выполнена винтовая нарезка 23. Участки 10 и 11 кольцевой полости посредством воздухопроводов сообщены с вентилятором 24, На магистралях установлено терморегулнрующее устройство 25. В корпусе 17 смонтирован кольцевой распределитель воздуха 26 с отверстиями 27, На воздухопроводах установлены заслонки 28 для регулирования расхода воздуха. Участки 10 и 11 вместе с вентилятором 24 образуют единую воздушную систему, в которой отсос воздуха осуществляется из внутреннего объема устройства через отверстия 8 на участке 11, а выход - на участке 10. С целью создания направленного воздушного потока на корпусе головки 2 установлены- лопатки 29. Устройство укомплектовано складывающим приспособлением 30, тянущими валками 31 и устройством для намотки материала в рулон 32.

0

5

0

5

При изготовлении нетканого материала полимерный материал, например полиэтилен, в виде гранул или дробленных отходов поступает в экструдер 1, где разогревается, пластицирует- ся и превращается в расплав, который затем через патрубок 21 подается в обогреваемый патрубок 22. Винтовая нарезка 23, выполненная на валу 19, обеспечивает дозировку и продавлива- ние расплава во внутреннюю полость 20 корпуса головки 2.

При вращении вала 19 расплав полимера, находясь под действием центробежных сил, равномерно распределяется по внутренней поверхности корпуса головки 2, продавливается через расположенные в ней отверстия 8 и разделяется таким образом на множество отдельных волокон, которые в поле центробежных сил подвергаются интенсивной вытяжке и превращаются в тонкие нити, перемещающиеся по траекториям, близким к радиальным, по направлению к формующей поверхности 9 обечайки 7 узла 6 формования. В непосредственной близости от нее нити расплава обдуваются потоками воздуха, истекающими из отверстий 8 участка формования 10, куда через воздуховоды от вентилятора 24 подается сжатый воздух, расход и температура которого регулируются с помощью заслонки 28 и терморегулирующего устройства 25.

Взаимодействие полимерных волокон с воздушными струями одновременно обеспечивает их хаотичное переплетение и поддержание такого температурного режима, при котором расплав, достигая формующей поверхности 9, охлаждаются настолько, что сохраняют ° -формоустойчивость и, вместе с тем, спо- , собность соединяться (сваривать.ся) между

5

0

0

5

. собой в местах контакта полимерных волокон. Попадая на формующую поверхность 9 обечайки 7 и соединяясь между собой, полимерные волокна образуют на ней равномерное по толщине и свойствам покрытие в виде рукава, имеющего волокнистую пористую структуру придающую ему фильтрующие свойства. Толщина стенки рукава регулируется скоростью его осевого перемещения относительно формующей поверхности 9, осуществляемого с помощью тянущих валков 31. При этом сжатый воздух, вытекающий из отверстий 8, охлаждает обечайку 7 и образует воздуш гую прослойку (подушку), улучшающую скольжение рукава по формующей поверхности 9. Воздух, подаваемый через отверстия 27 в кольцевом распределителе 26, способствует хаотичному перемещению нитей в материале0 С этой же целью могут быть использованы воздушные потоки, создаваемые при вращении головки 2 с помощью направляющих лопаток 29.

Отформованная,на участке 10 рукавная заготовка при осевом перемещении попадает на участок Н калибрования, где отсос воздуха через отверстия 8 в обечайке 7 обеспечивает плотное прилегание рукава к формующей поверхности 9, интенсивное его охлаждение и фиксирование структуры материала и геометрических размеров рукава (диаметра и толщины).

Величина разрежения на участке П калибрования, а следовательно, степень прижатия рукава к формующей поверхности, регулируется заслонкой.

Прочность и формоустойчивость, которые приобретает рукав на участке калибрования благодаря охлаждению и плотному прилеганию к обечайке 7 обеспечивает на участке JO нанесения волокон на формующую поверхность, где температура выше, а прочность материала намного ниже, сохранение круглой формы и защиту рукавной заготовки от сминания под действием потоков воздуха и усилий, возникающих при перемещении и складывания рукава

После участка 1J калибрования отформованный и охлажденный рукав нетканого материала проходит складывающее приспособление 30, тянущие валки 33 и с помощью устройства 32 наматывается в рулоны.

Увеличенный диаметр отверстий J4 и 15 в верхних и нижних рядах по высоте корпуса головки 2 позволяет формировать структуру материала, в которой наружные слои состоят из волокон большего диаметра, чем во внутренних слоях, т,ео создавать прочный каркас, улучшающий эксплуатационные свойства материала.

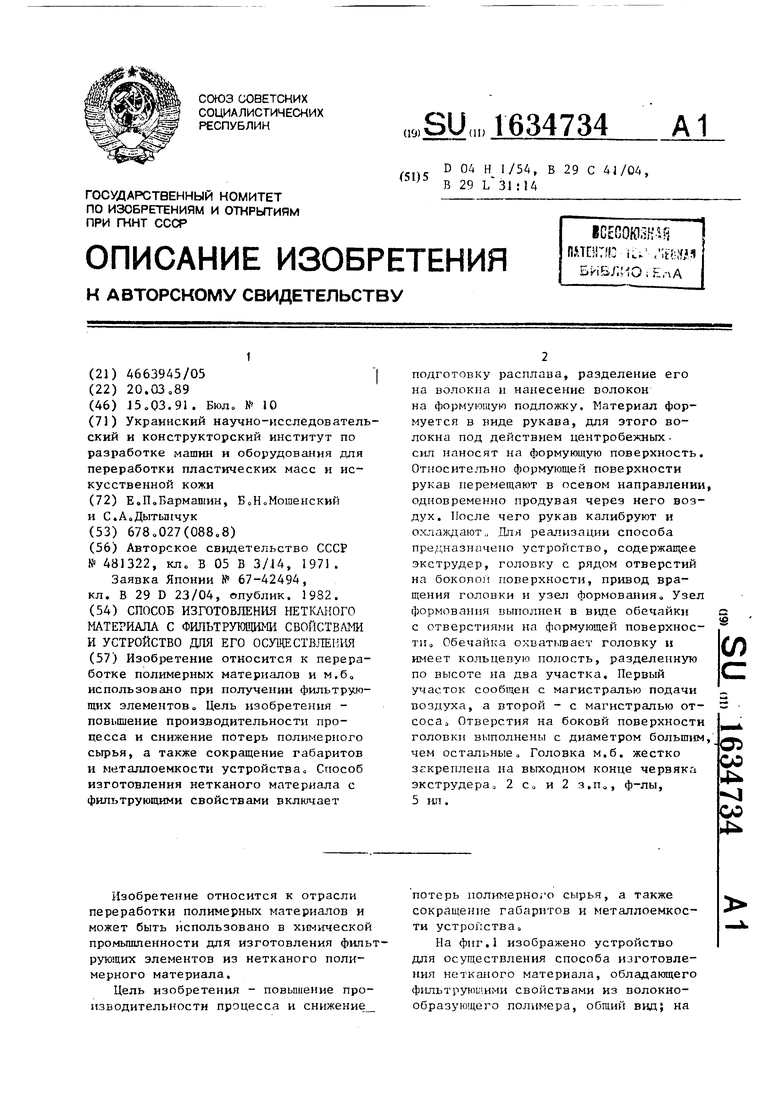

На фиг.5 изображен конструктивный вариант устройства для производства нетканого материала, обладающего фильтрующими свойствами. В этом случае конструкция основных узлов устроства аналогична описанному и отличается тем, что цилиндр экструдера 1 установлен непосредственно на корпусе 17 устройства, а головка 2 жестко закреплена на выходном конце червяка 16 экструдера 1 и вращается вместе с ним о

При работе устройства полимерный материал, загружаемый в цилиндр экструдера 1 разогревается, пластнциру- ется и превращается в расплав, который с помощью червяка 16 продавливается непосредственно во внутреннюю полость 20 головки 2 и при ее

r вращении разделяется на множество

отдельных струй0 Далее последовательность операций формования из полимерных волокон нетканого материала в виде рукава аналогична описанной.

0 Предлагаемая компоновка значительно упрощает конструкцию и обеспечивает существенное сокращение габаритов и металлоемкости устройства, а также некоторое снижение затрат энергии за

5 счет сокращения пути расплава от экструдера 1 к головке 2.

Данный способ формования нетканого материала в виде рукава позволяет получать полотна из волокнообразующих

0 полимеров без существенных ограничений по толщине и ширине (в зависимости от выбора диаметра формующей обечайки) и равномерными размерами и одинаковыми фильтрующими свойствами по всей поверхности полотна. Процесс характеризуется высокой надежностью и производительностью и не требует значительного перегрева расплава полимера и воздуха, что обеспечивает

Q существенное сокращение энергозатрат. Кроме того, предлагаемая технология является и материалосберегающей, так как дает возможность использовать для изготовления фильтрующих материае лов взамен высококачественных полимеров технологические отходы и смеси полимеров без предварительной фильтрации, так как формование струй расплава происходит в отверстиях вращаю0 шейся головки с относительно большими размерами и наличие загрязнений в расплаве или колебания вязкости не оказывают существенного влияния на характер течения и вытяжку струй

,- в поле центробежных сил, а значит, и на качество фильтрующего материала. Благодаря тому, что движение полимерных волокон и нанесение их на формующую поверхность осуществляется

5

oi .пм.чог. аппо под действием центтюСн ЯТИЫХ СП., KOTCP1I ПОЛИМерНОГО СЫрЪН

практически исключены.

Усгр .Гн .тро л.пя осуществления этого спо,.1.-. . -i ipj незначительно , лис., и и габаритах способно обеспечить поп незначительной металлоемкое, ч ;i т габяргпах автоматическое. лгрлг.лелпе n ипфоком диапазоне изменит пи технологических параметров ,

li:,|-;OM НЈ -.тГ-.г ,,-;;,- 1ф1:НШП НЯЧЬ 1НХ

ч ,.. лностс л .гюс п;;.. ;ш:е. при г-и сок ом к .чс.С ТБе 1 лч с. Г г. J л a мро.. Н . ог ,нтел ьчос.т лрелосходяпсл : лозмомюсти П r.,i ч /иг1 pr. i 0;: v i v : oftc j ri.

С л с;. Г|п м-1:;,.: 1 о ,-. L тканого г- 1 .i;:a, гпллд%;г:: й 1 i li ib j pyi ir i:.:r i:;v;; --TT)iiMii, я.; r .-jim iioor-p-v vi гм х io;ii o; ;HI и ci n .j.y/ j, .ччк его г,су ; ,:. LinOi-i;ii кодгне 1);гл|.чот paGo iOcno- co;;) ii ть и зь. с.окую эф()ектлвнооть.

;}| ( ; м у л а и з о Г р с т с и и я

т .О;:. нзг отопг.ечп: ы-.ткт.юго п -риала с фпл -труюлмми спс. стнани, I-.L;-,. rr;t;j; iini:: i1 jj подгот1 1:зке разила .иг, но- н,н :ра, р,- з/тсленпи .пава на по лг.-ц;р;;ыр. волокна п формой англ пате- рнп.ч иог.редстком нанесении волокон ii;i 1;: .рмую1чую поверхность, о т л И ч ,i п и, н и с я тем, что, с целью ;топ п. производмтрлпптостл процеса л сnsi eHH i потерь полимерного

.. ;, ;н, Фориочлпп- материпла осущест- . .wr п лпде .: нанесением вс. ЛО i - H код д еЛс ГБ .т-м центробежных сил

на формующую поверхность, относительно которой рукав перемещают в осевом направлении, при этом одновременно через стенки рукава продувают воздух, патем рукав калибруют и охлаждают.

JQ для подготовки расплава полимера,

головку с рядами отверстий на боковой поверхности, снабженную приводом вращения, и узел формования материала, отличающееся тем, что,(5 f челыо повышения производительности процесса и снижения потерь полимерного сырья, узел формования выполнен ь виде обечайки с отверстиями на формующей поверхности, охватывающей

-jp головку и имеющей кольцевую полость, разделенную но высоте на два последовательно расположенных участка, из которых первый сообщен с магистралью подачи воздуха, а второй - с магист25 ралыо отсоса воздуха.

30 боковой поверхности головки выбраны большими, чем диаметр остальных отверстий.

сокращения габаритов и металлоемкости устройства, головка жестко закреплена на выходном конце червяка экс- t трудера.

- m г- г

ГО

Ј$°о сг icTrN

-Э- -i «О

Ы

ВДШ

m «

v I

fo

I

9а..5

итель В. ГИрютии

Р ,i ,;iKii М , Недолуженко

Те; v Л М.Дндык

3 клз ,1Ж 2 12Подписное

BiRinrtH Государствочного ксчщтета по изобретениям и открытиям при ГКНТ СССР 113(.)Ь, Мостил, , Рауаиская наб., д. 4/5

,. пствсннп-излатрг-ьг-кий гсрмОчнаг Патент, г. Ужгород, ул. Гагарина, 101

Корректор Н. Ревская

Авторы

Даты

1991-03-15—Публикация

1989-03-20—Подача