Область техники.

Изобретение относится к способу производства фильтрующих элементов объемного типа из нетканого полимерного материала по технологии «Мельтблаун».

Термины, используемые в заявке.

Экструдер - машина для пластификации материала и придания ему формы продавливанием через отверстия в профилирующем инструменте - экструзионной головке.

Технология «Мельтблаун» (перевод с англ. «Melt Blowing Technology») - технология получения нетканого материала, при которой расплавленный полимерный материал выдавливают в виде тонких струек через отверстия в экструзионной головке, формируют волокна путем воздействия на струи расплава потоком воздуха и интегрируют волокна в самоскрепленное нетканое полотно. Термин появился благодаря публикациям патентов EXXON RESEARCH and ENGINEERING CO (US), см., например, описание патента US 3978185 A на изобретение «MELT BLOWING PROCESS)), МПК В29С 17/06, публ.31.08.1976 г.

Грязеемкость - масса искусственного загрязнителя заданного размерного состава, задержанная фильтрующим элементом, за время прошедшее до достижения конечного стандартного перепада давлений на фильтрующем элементе при номинальном расходе.

Уровень техники.

В настоящее время известно несколько способов производства фильтрующих элементов из нетканого полимерного материала по технологии «Мельтблаун».

Из описания патента US 5340479 A, МПК B01D 27/07, публ. 23.08.1994 г., известен способ производства фильтрующих элементов, при котором в устройстве, включающем экструдер и две или более экструзионных головок, получают расплав полимерного материала, выдавливают его в виде струй через отверстия в экструзионных головках, формируют волокна путем воздействия на струи расплава в направлении оправки потоком воздуха, послойно укладывают волокна на вращающуюся оправку и, одновременно, сдвигают фильтрующий элемент неопределенной длины с оправки, затем отрезают фильтрующие элементы нужной длины. Диаметры отверстий и/или скорость подачи полимера и интенсивность подачи воздуха в экструзионных головках выполняют различными, что позволяет получить фильтрующий элемент с несколькими слоями, отличающимися диаметрами волокон полимерного материала.

Недостатком фильтрующего элемента, получаемого описанным способом, является то, что характеристики слоев фильтрующего элемента изменяются дискретно (ступенчато), что может приводить к неравномерному распределению загрязнений по сечению фильтрующего элемента, скоплению загрязнений на границах между слоями и, как следствие, к снижению грязеемкости фильтрующего элемента.

Недостатком способа является то, что количество слоев в фильтрующем элементе ограничено количеством экструзионных головок. С увеличением требуемого количества слоев в фильтрующем элементе возрастает сложность реализации устройства, обусловленная необходимостью использования большого количества экструзионных головок.

За ближайший аналог заявляемого изобретения взят способ изготовления фильтрующего элемента, известный из описания патента US 5409642 A, МПК B01D 39/16; D04H 1/56, публ. 25.04.1995 г., при котором в устройстве, включающем экструдер, снабженный экструзионной головкой с множеством отсеков, каждый из которых снабжен группой отверстий, получают расплав полимерного материала, выдавливают расплавленный полимерный материал в виде струй через группы отверстий в отсеках экструзионной головки, формируют волокна путем воздействия на струи расплава в направлении оправки потоком воздуха и послойно укладывают волокна на вращающуюся оправку. Скорость подачи полимера в отсеки экструзионной головки выполняют различной, что позволяет получить фильтрующий элемент с несколькими слоями, отличающимися диаметрами волокон полимерного материала.

Устройство для реализации способа по патенту US 5409642 A содержит намоточное устройство, в состав которого входит оправка в форме полого цилиндра с гладкой поверхностью для приема и намотки волокон и концентрически установленный внутри оправки вал с винтовой нарезкой, выступающей из оправки. Вал с винтовой нарезкой приводится в движение с несколько более высокой скоростью вращения, чем оправка, для того чтобы фильтрующий элемент, намотанный на оправку, перемещался вдоль нее.

Недостатком фильтрующего элемента, получаемого способом по патенту US 5409642 A, является то, что характеристики слоев фильтрующего элемента изменяются дискретно (ступенчато), что может приводить к неравномерному распределению загрязнений по сечению фильтрующего элемента, скоплению загрязнений на границах между слоями и, как следствие, к снижению грязеемкости фильтрующего элемента.

Недостатком способа является то, что количество слоев в фильтрующем элементе ограничено количеством отсеков в экструзионной головке. С увеличением требуемого количества слоев в фильтрующем элементе возрастает сложность реализации устройства, обусловленная сложностью изготовления экструзионной головки с большим количеством отсеков.

Раскрытие сущности изобретения.

Задачей заявляемого изобретения является создание простого в реализации способа производства фильтрующего элемента, характеризующегося высокой эффективностью фильтрации и повышенной грязеемкостью.

Технический результат заявляемого изобретения заключается в повышении грязеемкости фильтрующего элемента за счет получения множества фильтрующих слоев, отличающихся диаметром волокон.

Указанный технический результат достигается в способе производства фильтрующего элемента с множеством фильтрующих слоев, отличающихся диаметром волокон, при котором в экструдере получают расплав полимерного материала, выдавливают расплавленный полимерный материал в виде струй через отверстия в экструзионной головке, формируют волокна путем воздействия на струи расплава в направлении оправки потоком воздуха, послойно укладывают волокна на вращающуюся оправку намоточного устройства и изменяют диаметр волокон.

Технический результат достигается тем, что одновременно с вращательным движением оправки выполняют возвратно-поступательное движение намоточного устройства, а диаметр волокон изменяют путем изменения интенсивности подачи воздуха и/или скорости подачи полимера в экструзионной головке.

Такое решение позволяет наиболее просто реализовать фильтрующий элемент с множеством фильтрующих слоев, отличающихся диаметром волокон.

Регулирование интенсивности подачи воздуха и/или скорости подачи полимера в экструзионной головке позволяет дискретно (ступенчато) или непрерывно (по заданному алгоритму) изменять диаметр волокон в процессе производства фильтрующего элемента и получить фильтрующий элемент с множеством фильтрующих слоев.

При этом увеличивается грязеемкость фильтрующего элемента благодаря возможности оптимального распределения фильтрующих слоев с различным диаметром волокон по толщине фильтрующего элемента.

Регулирование скорости вращения и скорости возвратно-поступательного движения оправки намоточного устройства позволяет изменять шаг спирально-винтовой укладки волокон.

Краткое описание чертежей.

Изобретение поясняется следующими чертежами.

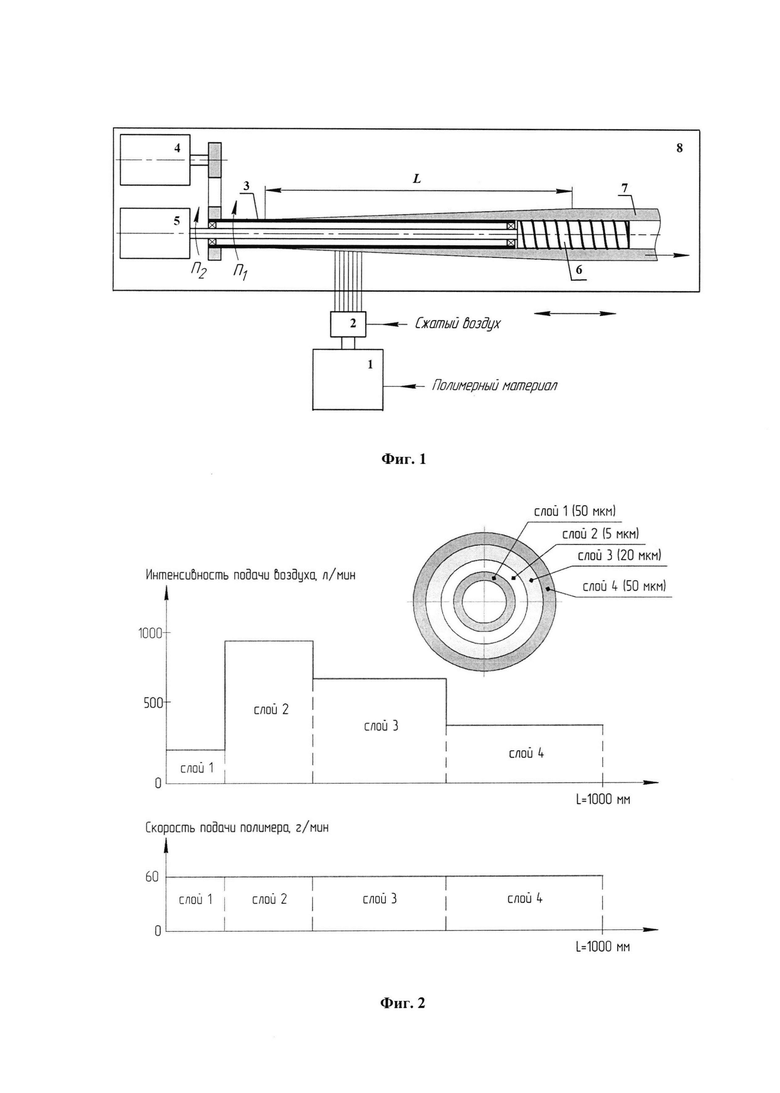

На Фиг. 1 представлена упрощенная схема устройства для реализации способа.

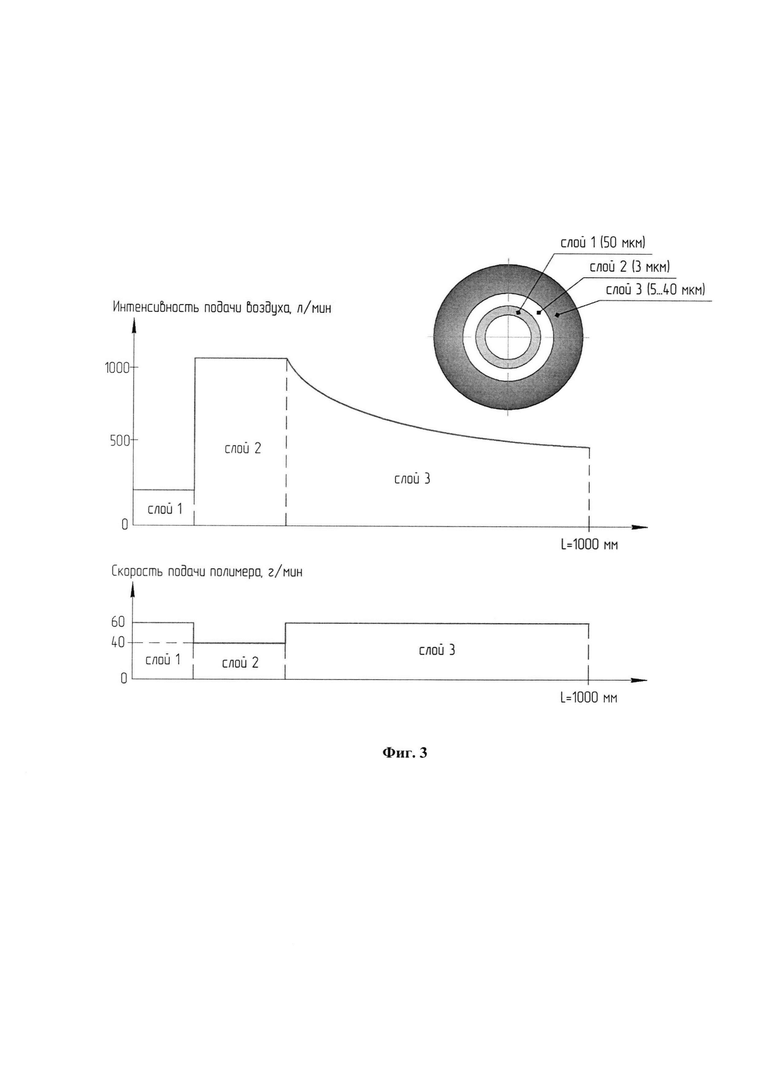

На Фиг. 2, 3 представлены варианты реализации способа с разными алгоритмами регулирования интенсивности подачи воздуха и/или скорости подачи полимера и поперечное сечение фильтрующего элемента, которое получается при реализации способа с соответствующим алгоритмом регулирования.

Позициями на Фиг. 1 обозначены:

1 - экструдер;

2 - экструзионная головка с отверстиями;

3 - оправка намоточного устройства;

4 - электродвигатель для вращения оправки намоточного устройства;

5 - электродвигатель для вращения вала с винтовой нарезкой;

6 - вал с винтовой нарезкой намоточного устройства;

7 - фильтрующий элемент;

8 - подвижная платформа намоточного устройства;

L - участок оправки намоточного устройства, на котором формируется фильтрующий элемент;

n1 - скорость вращения оправки намоточного устройства;

n2 - скорость вращения вала с винтовой нарезкой намоточного устройства; n2 > n1.

Осуществление изобретения.

Способ может быть успешно реализован в устройстве, схематично изображенном на Фиг. 1.

Устройство включает в себя экструдер 1 с экструзионной головкой 2, снабженной отверстиями для выдавливания расплава полимерного материала, узел подачи воздуха, предназначенный для формирования из струй расплавленного полимерного материала волокон заданного диаметра в направлении оправки 3, а также намоточное устройство, в состав которого входят:

- оправка 3;

- электродвигатель 4 для обеспечения вращения оправки 3 с угловой скоростью n1;

- вал 6 с винтовой нарезкой, расположенный внутри полой оправки 3;

- электродвигатель 5 для вращения вала с винтовой нарезкой с угловой скоростью n2, причем n2 > n1.

Вал 6 с винтовой нарезкой вращается в одном направлении с оправкой 3, но с бОльшей скоростью. Благодаря этому образуемый фильтрующий элемент 7 движется вдоль оправки 3 и происходит непрерывное формирование фильтрующего элемента 7.

Заданный наружный диаметр фильтрующего элемента 7 обеспечивается разностью скоростей вращения оправки 3 и вала с винтовой нарезкой 6.

Для реализации заявляемого способа описанное выше намоточное устройство размещают на подвижной платформе 8, которую снабжают электроприводом и механизмом, обеспечивающим ее возвратно-поступательное движение на участке длиной L (электропривод и механизм, обеспечивающий возвратно-поступательное движение платформы 8 на Фиг. 1 не показаны).

При движении намоточного устройства на участке длиной L производится регулирование интенсивности подачи воздуха и/или скорости подачи полимера в экструзионной головке 2 по заданному алгоритму, что приводит к изменению диаметра волокон, укладываемых на конический участок фильтрующего элемента, формирующегося на вращающейся оправке приемного устройства.

В результате, в зависимости от выбранного алгоритма регулирования интенсивности подачи воздуха и/или скорости подачи полимера в экструзионной головке, получается фильтрующий элемент с требуемым количеством фильтрующих слоев, отличающихся диаметром волокон, либо фильтрующий элемент с плавным изменением диаметра волокон по толщине фильтрующего элемента.

Далее сформированный фильтрующий элемент требуемой длины отрезается и происходит его выгрузка (устройство обрезки фильтрующего элемента на Фиг. 1 не показано).

Пример 1 реализации фильтрующего элемента в соответствии с предлагаемым способом.

Намоточное устройство совершает возвратно-поступательное движение на участке длиной L=1000 мм со скоростью 0,15 м/с.

Оправка вращается со скоростью n1 = 150 об/мин.

На вращающуюся оправку из экструзионной головки 2 укладывается полимерный материал с постоянной скоростью подачи 60 г/мин, как показано на Фиг. 2.

Диаметр волокон на протяжении участка L=1000 мм изменяют ступенчато путем изменения интенсивности подачи воздуха в экструзионную головку 2, см. Фиг. 2.

Формирующийся фильтрующий элемент 7 перемещают вдоль оправки 3 со скоростью 120 мм/мин при помощи вала с винтовой нарезкой 6, вращающегося со скоростью n2=160об/мин.

Формируются четыре фильтрующих слоя, отличающиеся диаметрами волокон полимерного материала (см. Фиг. 2).

Первый слой имеет по всей своей толщине волокна со средним диаметром 50 мкм, второй - 5 мкм, третий - 20 мкм и четвертый - 50 мкм.

Отрезают фильтрующий элемент требуемой длины, например, 250 мм.

Пример 2 реализации фильтрующего элемента в соответствии с предлагаемым способом.

Намоточное устройство совершает возвратно-поступательное движение на участке длиной L=900 мм со скоростью 0,12 м/с.

Оправка вращается со скоростью n1 = 200 об/мин.

На вращающуюся оправку из экструзионной головки 2 укладывается полимерный материал с переменной скоростью подачи, как показано на Фиг. 3.

Диаметр волокон на протяжении участка L=900 мм изменяют путем изменения интенсивности подачи воздуха в экструзионную головку 2, см. Фиг. 3.

Формирующийся фильтрующий элемент 7 перемещают вдоль оправки 3 со скоростью 180 мм/мин при помощи вала с винтовой нарезкой 6, вращающегося со скоростью n2=215 об/мин.

Формируются три фильтрующих слоя, отличающиеся диаметрами волокон полимерного материала (см. Фиг. 2).

Первый слой имеет по всей своей толщине волокна со средним диаметром 50 мкм.

Второй слой имеет по всей своей толщине волокна со средним диаметром 3 мкм.

В третьем слое средний диаметр волокон плавно изменяется от 5 мкм на внутренней стороне слоя до 40 мкм на внешней стороне слоя.

Отрезают фильтрующий элемент требуемой длины, например 500 мм.

Проведенные патентные исследования подтвердили мировую новизну заявляемого способа и наличие изобретательского уровня.

Практическая реализация способа позволяет утверждать о промышленной применимости заявляемого способа и достижении указанных технических результатов.

Изобретение относится к способу производства фильтрующих элементов. Техническим результатом является повышение грязеемкости фильтрующего элемента. Технический результат достигается способом производства фильтрующего элемента с множеством фильтрующих слоев, отличающихся диаметром волокон, при котором в экструдере получают расплав полимерного материала, выдавливают расплавленный полимерный материал в виде струй через отверстия в экструзионной головке, формируют волокна путем воздействия на струи расплава в направлении оправки потоком воздуха, послойно укладывают волокна на вращающуюся оправку намоточного устройства и изменяют диаметр волокон. При этом одновременно с вращательным движением оправки выполняют возвратно-поступательное движение намоточного устройства, а диаметр волокон изменяют путем изменения интенсивности подачи воздуха и/или скорости подачи полимера в экструзионной головке. 3 ил.

Способ производства фильтрующего элемента с множеством фильтрующих слоев, отличающихся диаметром волокон, при котором в экструдере получают расплав полимерного материала, выдавливают расплавленный полимерный материал в виде струй через отверстия в экструзионной головке, формируют волокна путем воздействия на струи расплава в направлении оправки потоком воздуха, послойно укладывают волокна на вращающуюся оправку намоточного устройства и изменяют диаметр волокон, отличающийся тем, что одновременно с вращательным движением оправки выполняют возвратно-поступательное движение намоточного устройства, а диаметр волокон изменяют путем изменения интенсивности подачи воздуха и/или скорости подачи полимера в экструзионной головке.

| Автомат для сборки игл с язычками | 1937 |

|

SU53290A1 |

| Способ получения гранулированных цеолитов | 1986 |

|

SU1381067A1 |

| Объемный фильтр из нетканого самонесущего материала | 2016 |

|

RU2639702C2 |

| КОМБИНИРОВАННОЕ ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО | 2009 |

|

RU2475444C2 |

| US 5340479 A1, 23.08.1994. | |||

Авторы

Даты

2023-12-27—Публикация

2023-04-20—Подача