Изобретение относится к машиностроению и может-быть использовано при определении значения дисбаланса деталей.

Цель изобретения - повышение точности измерений дисбаланса за счет уменьшения контактного влияния поверхностей паза диска привода вращения с контролируемой деталью, расширение эксплуатационных возможностей за счет регулировки эксцентриситета диска привода вращения и использования контейнеров для размеще ни я деталей.

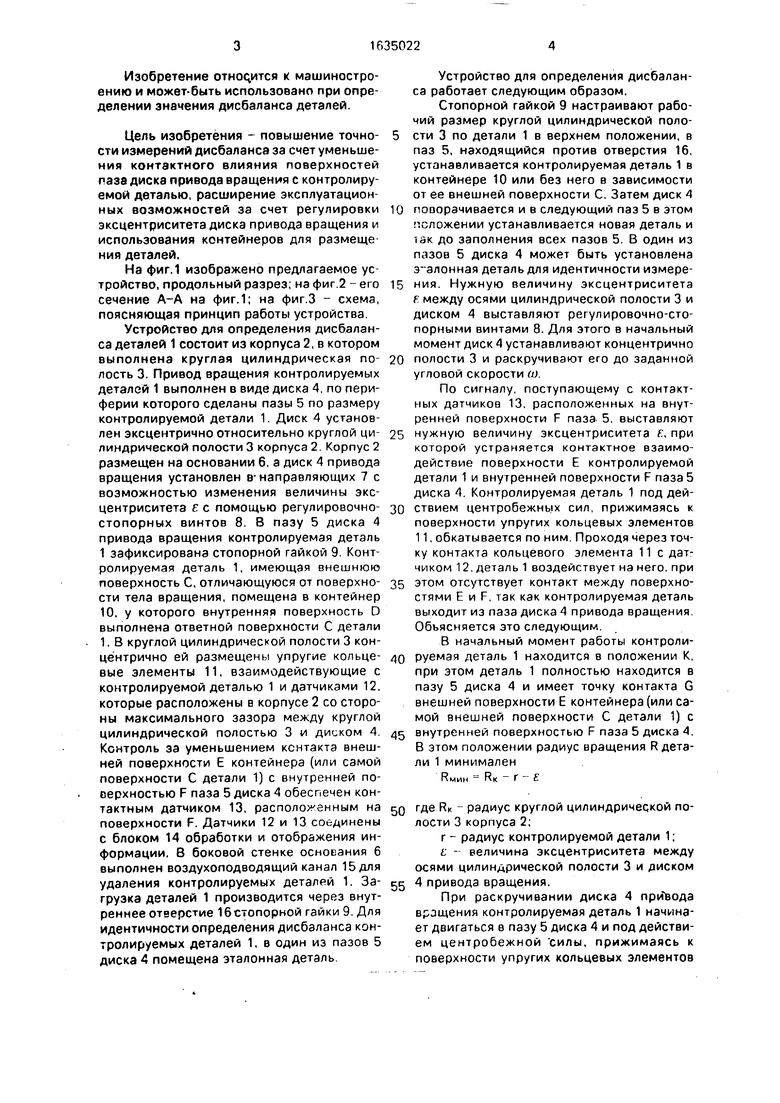

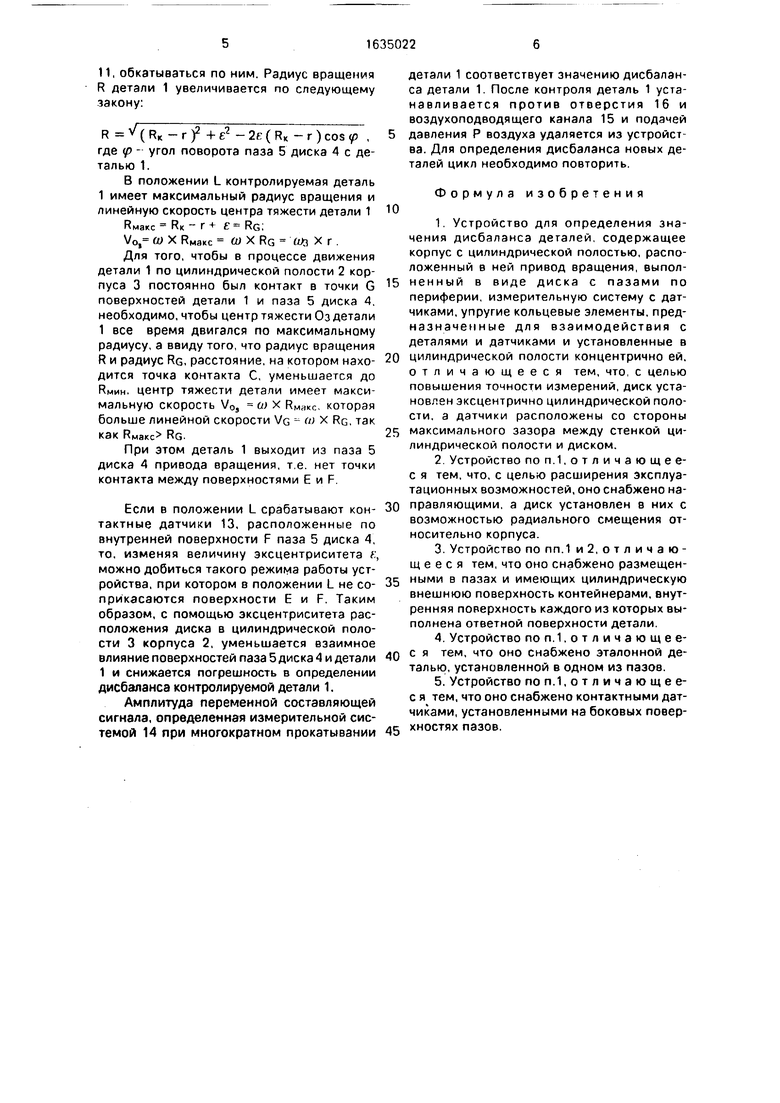

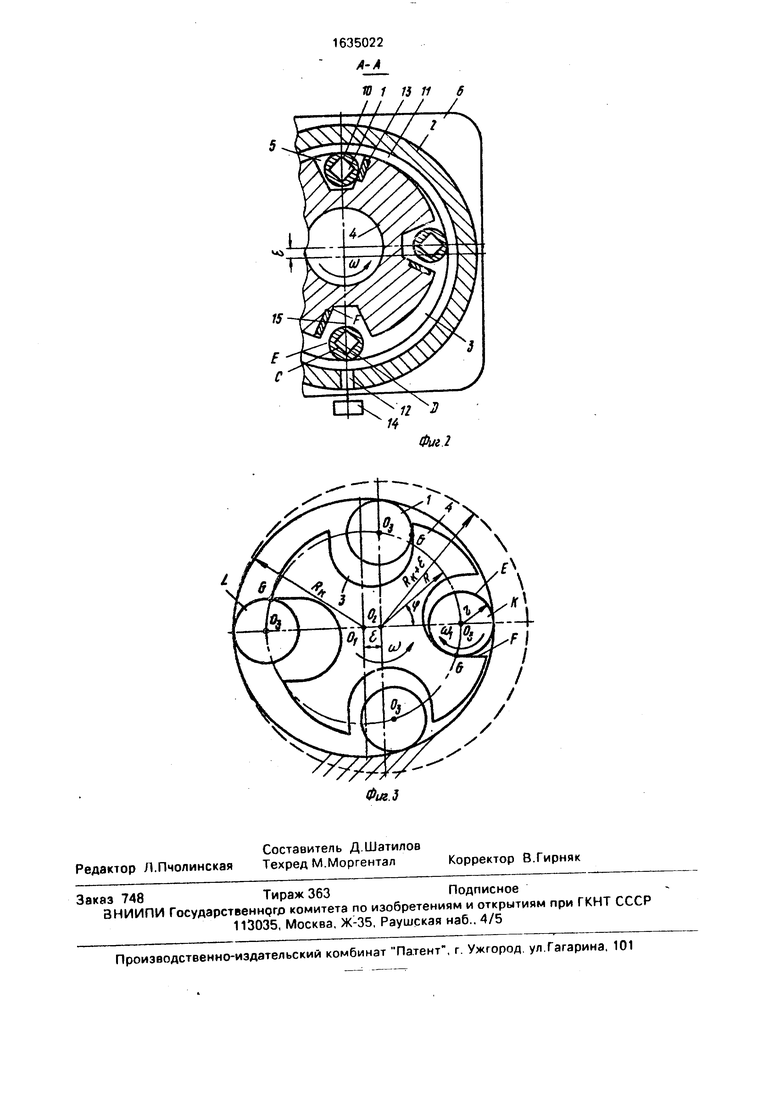

На фиг.1 изображено предлагаемое устройство, продольный разрез; на фиг.2 - его сечение А-А на фиг.1; на фиг.З - схема, поясняющая принцип работы устройства.

Устройство для определения дисбаланса деталей 1 состоит из корпуса 2, в котором выполнена круглая цилиндрическая полость 3. Привод вращения контролируемых деталей 1 выполнен в виде диска 4, по периферии которого сделаны пазы 5 по размеру контролируемой детали 1. Диск 4 установлен эксцентрично относительно круглой цилиндрической полости 3 корпуса 2. Корпус 2 размещен на основании 6, а диск 4 привода вращения установлен в-направляющих 7 с возможностью изменения величины эксцентриситета Ј с помощью регулировочно- стопорных винтов 8. В пазу 5 диска 4 привода вращения контролируемая деталь 1 зафиксирована стопорной гайкой 9. Контролируемая деталь 1, имеющая внешнюю поверхность С. отличающуюся от поверхности тела вращения, помещена в контейнер 10. у которого внутренняя поверхность D выполнена ответной поверхности С детали 1. В круглой цилиндрической полости 3 кон- цёнтрично ей размещены упругие кольцевые элементы 11, взаимодействующие с контролируемой деталью 1 и датчиками 12, которые расположены в корпусе 2 со стороны максимального зазора между круглой цилиндрической полостью 3 и диском 4. Контроль за уменьшением контакта внешней поверхности Е контейнера (или самой поверхности С детали 1) с внутренней поверхностью F паза 5 диска 4 обеспечен контактным датчиком 13, расположенным на поверхности F. Датчики 12 и 13 соединены с блоком 14 обработки и отображения информации. В боковой стенке основания 6 выполнен воздухоподводящий канал 15 для удаления контролируемых деталей 1. Загрузка деталей 1 производится через внутреннее отверстие 16стопорной гайки 9. Для идентичности определения дисбаланса контролируемых деталей 1, в один из пазов 5 диска А помещена эталонная деталь.

Устройство для определения дисбаланса работает следующим образом.

Стопорной гайкой 9 настраивают рабочий размер круглой цилиндрической полости 3 по детали 1 в верхнем положении, в паз 5, находящийся против отверстия 16, устанавливается контролируемая деталь 1 в контейнере 10 или без него в зависимости от ее внешней поверхности С. Затем диск 4

поворачивается и в следующий паз 5 в этом тсложении устанавливается новая деталь и так до заполнения всех пазов 5. В один из пазов 5 диска 4 может быть установлена эталонная деталь для идентичности измерения. Нужную величину эксцентриситета f между осями цилиндрической полости 3 и диском 4 выставляют регулировочно-сто- порными винтами 8. Для этого в начальный момент диск 4 устанавливают концентрично

полости 3 и раскручивают его до заданной угловой скорости ш.

По сигналу, поступающему с контактных датчиков 13, расположенных на внутренней поверхности F паза 5, выставляют

нужную величину эксцентриситета г., при которой устраняется контактное взаимодействие поверхности Е контролируемой детали 1 и внутренней поверхности F паза 5 диска 4. Контролируемая деталь 1 под действием центробежных сил, прижимаясь к поверхности упругих кольцевых элементов 11, обкатывается по ним. Проходя через точку контакта кольцевого элемента 11 с датчиком 12,деталь 1 воздействует нэ него, при

этом отсутствует контакт между поверхностями Е и F, так как контролируемая деталь выходит из паза диска 4 привода вращения. Объясняется это следующим.

В начальный момент работы контролируемая деталь 1 находится в положении К, при этом деталь 1 полностью находится в пазу 5 диска 4 и имеет точку контакта G внешней поверхности Е контейнера (или самой внешней поверхности С детали 1) с

внутренней поверхностью F паза 5 диска 4. В этом положении радиус вращения R детали 1 минимален

RMHM RK - f - Е

где RK - радиус круглой цилиндрической полости 3 корпуса 2;

г - радиус контролируемой детали 1; с - величина эксцентриситета между осями цилиндрической полости 3 и диском 4 привода вращения.

При раскручивании диска 4 привода вращения контролируемая деталь 1 начинает двигаться в пазу 5 диска 4 и под действием центробежной силы, прижимаясь к поверхности упругих кольцевых элементов

11, обкатываться по ним. Радиус вращения R детали 1 увеличивается по следующему закону:

R ( RK - г J2 + е2 - 2е ( R - г ) cos p , где р - угол поворота паза 5 диска 4 с деталью 1.

В положении L контролируемая деталь 1 имеет максимальный радиус вращения и линейную скорость центра тяжести детали 1

Рмакс RK - Г + Ј RG;

V0j О) X RMaKc .

Для того, чтобы в процессе движения детали 1 по цилиндрической полости 2 корпуса 3 постоянно был контакт в точки G поверхностей детали 1 и паза 5 диска 4. необходимо, чтобы центр тяжести Оз детали 1 все время двигался по максимальному радиусу, а ввиду того, что радиус вращения R и радиус RG, расстояние, на котором нахо- дится точка контакта С, уменьшается до RMHH. центр тяжести детали имеет максимальную скорость V0j w X , которая больше линейной скорости VG - о х RG, так как РМакс RG.

При этом деталь 1 выходит из паза 5 диска 4 привода вращения, т.е. нет точки контакта между поверхностями Е и F.

Если в положении L срабатывают кон- тактные датчики 13, расположенные по внутренней поверхности F паза 5 диска 4, то, изменяя величину эксцентриситета к можно добиться такого режима работы устройства, при котором в положении L не со- прикасаются поверхности Е и F. Таким образом, с помощью эксцентриситета расположения диска в цилиндрической полости 3 корпуса 2, уменьшается взаимное влияние поверхностей паза 5 диска 4 и детали 1 и снижается погрешность в определении дисбаланса контролируемой детали 1.

Амплитуда переменной составляющей сигнала, определенная измерительной системой 14 при многократном прокатывании

детали 1 соответствует значению дисбаланса детали 1. После контроля деталь 1 устанавливается против отверстия 16 и воздухоподводящего канала 15 и подачей давления Р воздуха удаляется из устройства. Для определения дисбаланса новых деталей цикл необходимо повторить.

Формула изобретения

1.Устройство для определения значения дисбаланса деталей, содержащее корпус с цилиндрической полостью, расположенный в ней привод вращения, выполненный в виде диска с пазами по периферии, измерительную систему с датчиками, упругие кольцевые элементы, пред- назначенные для взаимодействия с деталями и датчиками и установленные в цилиндрической полости концентрично ей, отличающееся тем, что, с целью повышения точности измерений, диск установлен эксцентрично цилиндрической полости, а датчики расположены со стороны максимального зазора между стенкой цилиндрической полости и диском.

2.Устройство поп.1,отличающее- с я тем, что, с целью расширения эксплуатационных возможностей, оно снабжено направляющими, а диск установлен в них с возможностью радиального смещения относительно корпуса.

3.Устройство по пп.1 и 2, отличающее с я тем, что оно снабжено размещенными в пазах и имеющих цилиндрическую внешнюю поверхность контейнерами, внутренняя поверхность каждого из которых выполнена ответной поверхности детали.

4.Устройство поп.1.отличающее- с я тем, что оно снабжено эталонной деталью, установленной в одном из пазов.

5.Устройство поп.1,отличающее- с я тем, что оно снабжено контактными датчиками, установленными на боковых поверхностях пазов.

Я 1 Ц 11 б / / / / /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения значения дисбаланса | 1986 |

|

SU1357734A1 |

| ЭКСЦЕНТРИКОВЫЙ ШАТУН | 1999 |

|

RU2178106C2 |

| РОТОРНО-ЛОПАТОЧНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2413853C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ РОТОРОВ | 2010 |

|

RU2426082C1 |

| Способ обработки наружных поверхностей фасонных деталей и устройство для его осуществления | 1988 |

|

SU1604573A1 |

| Способ и устройство для отделочно-упрочняющей обработки внутренних поверхностей деталей | 2016 |

|

RU2639398C1 |

| Устройство для обработки асферических поверхностей | 1990 |

|

SU1731448A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2023 |

|

RU2795867C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2365484C1 |

| ЗАДВИЖКА | 1988 |

|

SU1648133A1 |

Изобретение относится к балансировочной технике и позволяет повысить точность ., , .-j С ( Я 23-1 , , Ј ilS определения дисбаланса деталей 1 за счет уменьшения контактного влияния поверхностей контролируемых деталей и пазов 5 диска 4 привода вращения относительно круглой цилиндрической полости 3 корпуса 2 Диск 4 установлен в полости 3 эксцентрично в направляющих 7 с возможностью взаимного смещения для изменения величины эксцентриситета с помощью винтов 8. В один из пазов 5 установлена эталонная деталь. Для расширения номенклатуры контролируемых деталей 1 используют контейнеры 10 На боковых поверхностях пазов 5 установлены контактные датчики 13 4 з.п.ф-лы, 3 ил. lS fe О ы ел о fO ю Фиг 1

| Устройство для определения значения дисбаланса | 1986 |

|

SU1357734A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-03-15—Публикация

1988-11-09—Подача